計(jì)及運(yùn)動副間隙的雙曲柄六桿壓力機(jī)機(jī)構(gòu)動力學(xué)仿真向量鍵合圖法

王中雙, 尹久政

(齊齊哈爾大學(xué) 機(jī)電工程學(xué)院,黑龍江 齊齊哈爾 161006)

平面多體系統(tǒng)在工業(yè)生產(chǎn)中應(yīng)用十分廣泛[1-3],雙曲柄六桿壓力機(jī)機(jī)構(gòu)是典型的該類系統(tǒng),其低速鍛沖和急回特性十分突出,具有較高的推廣應(yīng)用價(jià)值。然而,多體系統(tǒng)構(gòu)件的實(shí)際加工及裝配均會產(chǎn)生誤差,所導(dǎo)致的運(yùn)動副間隙會引發(fā)設(shè)備運(yùn)行中的沖擊、振動及噪聲問題,給其性能及工作壽命帶來不利的影響。因此,計(jì)及運(yùn)動副間隙的平面多體系統(tǒng)動力學(xué)研究一直是學(xué)術(shù)界關(guān)注的熱點(diǎn)問題[4-7]。現(xiàn)有的運(yùn)動副間隙碰撞模型多數(shù)是以Hertz理論為基礎(chǔ),但在機(jī)構(gòu)實(shí)際運(yùn)動過程中,Hertz定律的假設(shè)條件并不能始終得到滿足,這會對間隙接觸碰撞力描述的準(zhǔn)確程度產(chǎn)生影響。為此,文獻(xiàn)[8]基于L-N(Lankarani-Nikravesh)碰撞力模型及改進(jìn)彈性基礎(chǔ)模型,提出了一種修正的運(yùn)動副間隙連續(xù)碰撞力混合模型,實(shí)際應(yīng)用中能夠更精確地描述運(yùn)動副間隙。

上述模型的建立方法是以分析力學(xué)及彈性力學(xué)為基礎(chǔ),對于計(jì)及運(yùn)動副間隙的多種能量形式并存的系統(tǒng)(例如:電機(jī)驅(qū)動的雙曲柄六桿壓力機(jī)機(jī)構(gòu)系統(tǒng)),不能用統(tǒng)一的方式實(shí)現(xiàn)系統(tǒng)動力學(xué)的建模,這在很大程度上制約了該類系統(tǒng)的動力學(xué)自動建模與仿真。鍵合圖法[9]從理論上可以有效地解決該類問題,但對于復(fù)雜的平面多體系統(tǒng)(例如:計(jì)及運(yùn)動副間隙的雙曲柄六桿壓力機(jī)機(jī)構(gòu)系統(tǒng)),其標(biāo)量鍵合圖模型的表達(dá)方式過于繁雜,實(shí)用價(jià)值有限。文獻(xiàn)[10]將標(biāo)量鍵合圖的概念進(jìn)一步擴(kuò)展,提出了向量鍵合圖法。不僅可以用統(tǒng)一的方式實(shí)現(xiàn)多能域并存系統(tǒng)的建模,還具有表達(dá)方式簡明、建模過程程式化的特點(diǎn),對于復(fù)雜多體系統(tǒng)動力學(xué)計(jì)算機(jī)建模與仿真問題的研究頗具特色及潛力。

文獻(xiàn)[11]基于向量鍵合圖方法,推導(dǎo)出便于計(jì)算機(jī)建模的系統(tǒng)驅(qū)動力矩及運(yùn)動副約束反力方程,建立了三角形肘桿壓力機(jī)機(jī)構(gòu)的向量鍵合圖模型,實(shí)現(xiàn)了其動力學(xué)自動建模與動態(tài)靜力計(jì)算。文獻(xiàn)[12]闡述了以廣義位移、廣義速度向量為關(guān)鍵向量的平面連桿機(jī)構(gòu)向量鍵合圖模型的建立方法,應(yīng)用相應(yīng)的算法,在計(jì)算機(jī)上自動建立了RRR-RRP型平面六連桿壓力機(jī)機(jī)構(gòu)驅(qū)動力矩方程,揭示了脈沖載荷作用下的機(jī)構(gòu)驅(qū)動力矩變化規(guī)律。文獻(xiàn)[13]基于向量鍵合圖的基本概念,推導(dǎo)出便于計(jì)算機(jī)自動建立的系統(tǒng)狀態(tài)方程及運(yùn)動副約束反力方程的統(tǒng)一公式,實(shí)現(xiàn)了計(jì)及驅(qū)動電機(jī)在內(nèi)的3-RRR型平面并聯(lián)機(jī)器人機(jī)構(gòu)系統(tǒng)動力學(xué)計(jì)算機(jī)建模及仿真,其方法特別適用于多種能量形式并存系統(tǒng)的動力學(xué)統(tǒng)一化建模及仿真問題。

上述以向量鍵合圖法為基礎(chǔ)的研究工作,均未有涉及到計(jì)及運(yùn)動副間隙的機(jī)構(gòu)動力學(xué)問題。文獻(xiàn)[14]基于二狀態(tài)非連續(xù)接觸運(yùn)動副間隙模型,建立了考慮運(yùn)動副間隙的平面四連桿機(jī)構(gòu)向量鍵合圖,對其動態(tài)特性進(jìn)行了分析。由于所建立的機(jī)構(gòu)向量鍵合圖模型存在微分因果關(guān)系,使其建立機(jī)構(gòu)動力學(xué)方程的過程局限于手工推導(dǎo)。文獻(xiàn)[15]以MLSD(massless-link/spring-damper)運(yùn)動副間隙模型為基礎(chǔ),建立了含轉(zhuǎn)動副間隙的RRR-RRP六連桿壓力機(jī)機(jī)構(gòu)的向量鍵合圖模型,實(shí)現(xiàn)了其計(jì)算機(jī)自動建模及動力學(xué)仿真。但是,其在精確程度及實(shí)用性方面具有局限性。

為此,本文基于白爭鋒的研究所提出的修正非線性連續(xù)接觸碰撞力混合模型,推導(dǎo)出間隙運(yùn)動副的相對碰撞速度向量方程,建立了更加精確描述運(yùn)動副間隙的向量鍵合圖模型,具有通用性強(qiáng)、模塊化的特點(diǎn),便于嵌入到系統(tǒng)的向量鍵合圖模型中。在此基礎(chǔ)上,建立了計(jì)及驅(qū)動電機(jī)、運(yùn)動副間隙的雙曲柄六桿壓力機(jī)機(jī)構(gòu)向量鍵合圖模型。應(yīng)用王中雙等所述算法,實(shí)現(xiàn)了機(jī)構(gòu)的計(jì)算機(jī)建模及動力學(xué)仿真。通過對仿真結(jié)果的分析討論,揭示了運(yùn)動副間隙對雙曲柄六桿壓力機(jī)機(jī)構(gòu)刀具的加速度及運(yùn)動副約束反力的影響,驗(yàn)證了所述方法的可靠性及有效性。通過與無質(zhì)量彈簧阻尼運(yùn)動副間隙模型的計(jì)算對比,進(jìn)一步表明本文方法可以提高系統(tǒng)動力學(xué)仿真的精度及實(shí)用性。

1 修正非線性連續(xù)接觸碰撞力混合間隙向量鍵合圖模型

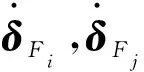

圖1為修正非線性連續(xù)接觸碰撞力混合間隙模型簡圖,構(gòu)件Fi為軸套;構(gòu)件Fj為軸;OFi,OFj分別為軸套和軸的軸心點(diǎn);RFi,RFj分別為軸套和軸的半徑;rFOi,rFOj分別為軸套、軸的軸心點(diǎn)在全局坐標(biāo)系OXY中的位置向量;δFi,δFj分別為軸套、軸的碰撞點(diǎn)在全局坐標(biāo)系OXY中的位置向量;e為軸與軸套的偏心向量,其表達(dá)式為

圖1 修正非線性連續(xù)接觸碰撞力混合模型簡圖Fig.1 An improved hybrid nonlinear continuous contact and collision model

e=rFOj-rFOi

(1)

設(shè)δF為軸與軸套相互碰撞的壓入深度向量,相應(yīng)的壓入深度δF為

δF=e-c

(2)

式中:c=RFi-RFj,為軸與軸套的半徑差;e為軸與軸套的偏心量。

在白爭鋒的研究基礎(chǔ)上,間隙運(yùn)動副的連續(xù)接觸碰撞力可以進(jìn)一步歸納成如式(3)向量形式

(3)

(4)

(5)

由圖1可得向量δF,δFi,δFj間的關(guān)系式為

δF=Sn(δF)(δFj-δFi)

(6)

對式(6)兩邊求導(dǎo)得

(7)

圖2 間隙轉(zhuǎn)動副向量鍵合圖模型Fig.2 A vector bond graph model with joint clearance

Behzadipour等和王中雙等的研究詳細(xì)闡述了平面多體系統(tǒng)向量鍵合圖模型的建立方法,將圖2所示間隙轉(zhuǎn)動副向量鍵合圖模型嵌入到系統(tǒng)向量鍵合圖模型的相應(yīng)處,便可以建立計(jì)及運(yùn)動副間隙的平面多體系統(tǒng)向量鍵合圖模型,這為該類系統(tǒng)的計(jì)算機(jī)建模與仿真奠定了重要基礎(chǔ),下面通過仿真實(shí)例對此具體予以說明。

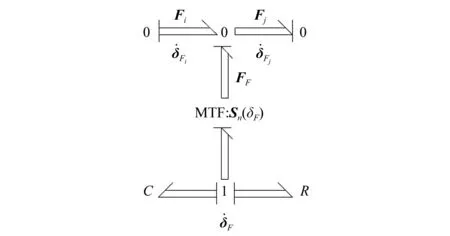

2 計(jì)及運(yùn)動副間隙的雙曲柄六桿壓力機(jī)機(jī)構(gòu)向量鍵合圖模型

由王中雙和等的研究可建立該系統(tǒng)永磁式直流驅(qū)動電動機(jī)的鍵合圖模型,如圖4(a)所示。由圖3可以看出,該機(jī)構(gòu)是由通用曲柄滑塊壓力機(jī)的曲柄和傳動軸之間串聯(lián)一個(gè)雙曲柄機(jī)構(gòu)所構(gòu)成,曲柄AB、連桿BC、曲柄CDE、機(jī)架及連桿EF彼此間用轉(zhuǎn)動副連接,滑塊(刀具)與機(jī)架通過移動副連接。由于機(jī)構(gòu)運(yùn)行時(shí)滑塊(刀具)沖切工件會發(fā)生碰撞與沖擊, 轉(zhuǎn)動副F受實(shí)際沖切力的影響最直接,極易產(chǎn)生磨損,故這里僅計(jì)及轉(zhuǎn)動副F的間隙。應(yīng)用Behzadipour等研究所述方法,可以分別建立圖3所示機(jī)構(gòu)各構(gòu)件的向量鍵合圖模型,將其按照機(jī)構(gòu)的上述運(yùn)動約束關(guān)系鍵接起來,可以建立計(jì)及運(yùn)動副間隙的雙曲柄六桿壓力機(jī)機(jī)構(gòu)向量鍵合圖模型,將其與圖4(a)驅(qū)動電機(jī)的鍵合圖模型進(jìn)一步鍵接,可以建立圖3所示系統(tǒng)完整的向量鍵合圖模型,如圖4所示。其中,間隙轉(zhuǎn)動副F的向量鍵合圖模型如圖4(b)所示。

圖3 電機(jī)驅(qū)動含運(yùn)動副間隙的雙曲柄六桿壓力機(jī)機(jī)構(gòu)Fig.3 Double crank six-bar press mechanism with joint clearance driven by motor

通過上述方法所建立的機(jī)構(gòu)向量鍵合圖模型,同時(shí)具有積分因果關(guān)系及微分因果關(guān)系,直接應(yīng)用現(xiàn)有的方法進(jìn)行機(jī)構(gòu)的計(jì)算機(jī)建模及動力學(xué)仿真,代數(shù)上的處理非常困難。為此,將該機(jī)構(gòu)各運(yùn)動副約束反力向量Se5(轉(zhuǎn)動副B)、Se8(轉(zhuǎn)動副C)、Se10(轉(zhuǎn)動副D)、Se12(轉(zhuǎn)動副E)作為未知勢源向量,添加在圖4相應(yīng)的0-結(jié)處,可以完全消除微分因果關(guān)系。如此建立的如圖4所示的機(jī)構(gòu)向量鍵合圖,所有貯能元件皆具有積分因果關(guān)系,可以直接應(yīng)用王中雙等所述方法實(shí)現(xiàn)機(jī)構(gòu)的計(jì)算機(jī)建模與動力學(xué)仿真。

3 計(jì)及運(yùn)動副間隙的雙曲柄六桿壓力機(jī)機(jī)構(gòu)動力學(xué)仿真

由王中雙等所述方法知,與圖4所示系統(tǒng)向量鍵合圖相對應(yīng)的系統(tǒng)獨(dú)立貯能場獨(dú)立運(yùn)動的能量變量向量為

圖4 系統(tǒng)向量鍵合圖模型Fig.4 Vector bond graph model of system

(8)

式中,pi(i=1,3,7,11,14)為圖2中相應(yīng)慣性元件的廣義動量。

系統(tǒng)獨(dú)立貯能場非獨(dú)立運(yùn)動的能量變量向量

(9)

式中,pix,piy(i=6,9,13)為圖4中相應(yīng)慣性元件的廣義動量向量在X軸及Y軸方向的投影;p20為圖4中相應(yīng)慣性元件的廣義動量;VBCx,VBCy,VCDEx,VCDEy,VEFx,VEFy分別為相應(yīng)構(gòu)件質(zhì)心速度向量在X軸及Y軸方向的投影;q15x,q15y為圖4相應(yīng)容性元件的廣義位移δF在X軸及Y軸方向的投影。

相應(yīng)的共能量變量向量

[VBCxVBCyVCDExVCDEyVEFxVEFyFFxFFyVK]T

(10)

式中:fi(i=1,3,7,11,14,20)為圖4相應(yīng)慣性元件的流變量;e15x,e15y為圖4相應(yīng)容性元件的勢變量向量在X軸及Y軸方向的投影;fix,fiy(i=6,9,13)為圖4相應(yīng)慣性元件的流變量向量在X軸及Y軸方向的投影。

耗散場輸入、輸出向量分別為

(11)

(12)

式中:ei,fi(i=2,4)分別為圖4相應(yīng)阻性元件的勢變量和流變量;e16x,e16y,f16x,f16y分別為圖4相應(yīng)阻性元件的勢向量和流向量在X軸及Y軸方向的投影。

系統(tǒng)已知勢源向量

U1=[Se21Se6xSe6ySe9xSe9ySe13xSe13ySe18Se19]T=

[Vt0-mBCg0-mCDEg0-mEFgFr-mKg]T

(13)

式中,Seix,Seiy(i=6,9,13)分別為圖4相應(yīng)勢源向量在X軸及Y軸方向的投影;Se1,Se18,Se19分別為圖4相應(yīng)的勢源。

系統(tǒng)未知勢源向量

U2=[Se5xSe5ySe8xSe8ySe10xSe10ySe12xSe12y]T=

[FBxFByFCxFCyFDxFDyFExFEy]T

(14)

式中:Seix,Seiy(i=5,8, 10,12)分別為圖4相應(yīng)勢源向量在X軸及Y軸方向的投影;FBx,F(xiàn)By,F(xiàn)Cx,F(xiàn)Cy,F(xiàn)Dx,F(xiàn)Dy,F(xiàn)Ex,F(xiàn)Ey分別為運(yùn)動副B、C、D、E約束反力向量在X軸及Y軸方向的投影。

應(yīng)用王中雙等所述方法,由圖4可以建立向量Xi1與向量Zi1之間的關(guān)系矩陣Fi1、向量Xi2與向量Zi2之間的關(guān)系矩陣Fi2、向量Dout與向量Din之間的關(guān)系矩陣R。同時(shí),可以建立與圖4所示系統(tǒng)向量鍵合圖模型相對應(yīng)的結(jié)型結(jié)構(gòu)矩陣。

將系統(tǒng)狀態(tài)變量向量Xi1,Xi2的初值、系統(tǒng)的結(jié)構(gòu)參數(shù)、已知勢源向量U1、矩陣Fi1,F(xiàn)i2,R及結(jié)型結(jié)構(gòu)矩陣代入以王中雙等所述算法為基礎(chǔ)所編制的MATLAB軟件中去,可以用程式化的方式自動建立形式為一階非線性微分方程組的系統(tǒng)狀態(tài)方程并求解,部分仿真結(jié)果曲線如圖5~圖7所示。值得說明的是本文所采用的求解器Ode45,其基礎(chǔ)算法是變步長Runge-Kutta-Felhberg方法,適用于對精度要求較高的問題,是實(shí)際工程中應(yīng)用較多的有效算法。

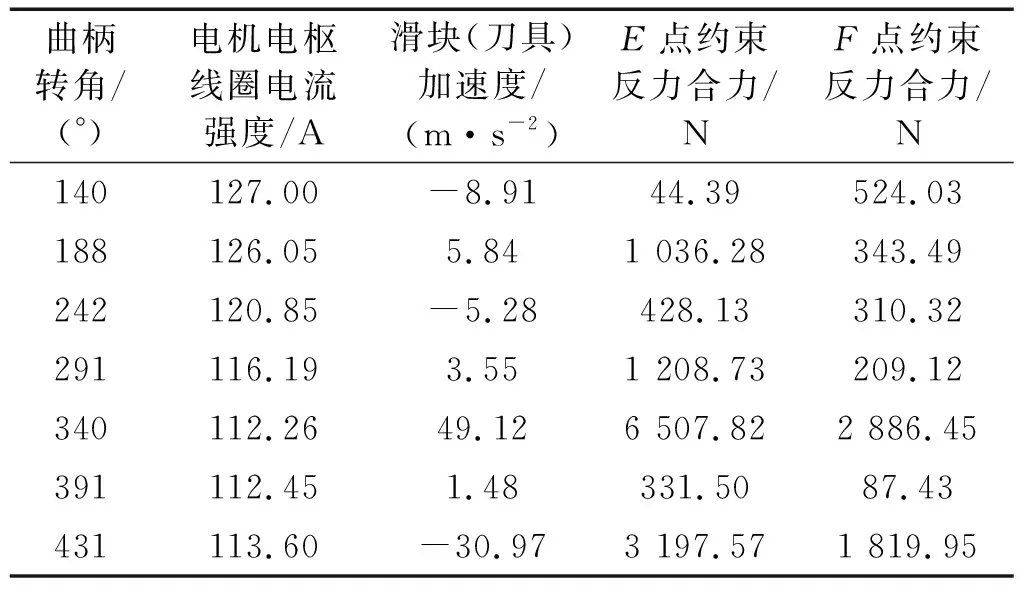

對圖3所示機(jī)構(gòu)各構(gòu)件進(jìn)行受力分析,應(yīng)用牛頓-歐拉法可以分別建立各運(yùn)動構(gòu)件質(zhì)心加速度與所受外力的關(guān)系方程(既牛頓方程)及各構(gòu)件角加速度與其所受力矩的關(guān)系方程(既歐拉方程),將所得到的二階微分方程組形式的牛頓-歐拉動力學(xué)方程進(jìn)一步降階整理并與驅(qū)動電機(jī)的動力學(xué)方程聯(lián)立,可以得到以Xi1,Xi2為狀態(tài)變量向量的一階非線性常微分方程組,這在形式上與用本文方法所得到的系統(tǒng)動力學(xué)方程是完全一致的。在MATLAB環(huán)境下,選用與本文上述方法同樣的求解器、設(shè)定同樣的參數(shù)求解,部分計(jì)算結(jié)果如表1、表2所示,與本文方法所得結(jié)果是完全一致的。將表1、表2所列數(shù)據(jù)用涂黑的圓點(diǎn)表示在圖5~圖7中,這些圓點(diǎn)均在對應(yīng)的仿真曲線上,更加直觀地表明了這一點(diǎn)。但是,這一驗(yàn)證過程手工處理量較大,相當(dāng)繁瑣。相比而言,本文所述方法可以用統(tǒng)一的方式使該機(jī)電系統(tǒng)的動力學(xué)建模、仿真及分析過程以程式化的方式由計(jì)算機(jī)來完成,提高了該類工作的效率及可靠性。

表1 無間隙機(jī)構(gòu)牛頓-歐拉動力學(xué)方法部分計(jì)算結(jié)果Tab.1 Some results without clearance calculated by Newton-Euler dynamic method

圖5 轉(zhuǎn)動副F約束反力合力Fig.5 Resultant constraint force of joint F

圖6 滑塊(刀具)加速度曲線Fig.6 Acceleration of slider (cutter)

圖7 轉(zhuǎn)動副E約束反力合力Fig.7 Resultant constraint force of joint E

表2 有間隙機(jī)構(gòu)牛頓-歐拉動力學(xué)方法部分計(jì)算結(jié)果Tab.2 Some results with clearance calculated by Newton-Euler dynamic method

圖5~圖7中,曲柄角位移的初值為87°(對應(yīng)刀具上極限位置)。曲柄由該位置逆時(shí)針轉(zhuǎn)360°,機(jī)構(gòu)完成一個(gè)運(yùn)動周期。在機(jī)構(gòu)一個(gè)工作循環(huán)中,對應(yīng)無間隙機(jī)構(gòu)的動力學(xué)仿真曲線均比較光滑。間隙使運(yùn)動副軸與軸套間產(chǎn)生脈沖式的間隙碰撞力,導(dǎo)致間隙轉(zhuǎn)動副F的約束反力曲線、刀具加速度曲線及無間隙轉(zhuǎn)動副E的約束反力曲線均呈高頻振蕩狀態(tài),在初始點(diǎn)附近表現(xiàn)得尤為明顯。另外,轉(zhuǎn)動副F的間隙使其本身的約束反力、(刀具)加速度及轉(zhuǎn)動副E約束反力的最大峰值均顯著增大。相比無間隙機(jī)構(gòu),有間隙機(jī)構(gòu)相應(yīng)仿真曲線的總體變化趨勢相近。具體分析如下:

由圖5知,曲柄角位移q1=334°時(shí),無間隙機(jī)構(gòu)轉(zhuǎn)動副F的約束反力最大峰值為2 821.41 N,角位移q1=336°時(shí),有間隙機(jī)構(gòu)轉(zhuǎn)動副F的約束反力最大峰值為3 329.14 N,其最大峰值增加了507.73 N,兩者達(dá)到最大峰值曲柄角位移相差2°。

由圖6知,當(dāng)曲柄角位移q1=334°時(shí),無間隙機(jī)構(gòu)刀具加速度的最大峰值為47.54 m·s-2,當(dāng)角位移q1=336°,含間隙機(jī)構(gòu)刀具加速度的最大峰值為55.66 m·s-2,其最大峰值增加了8.12 m·s-2,兩者達(dá)到最大峰值曲柄角位移相差2°。

由圖7知,當(dāng)曲柄角位移q1=334°時(shí),無間隙機(jī)構(gòu)轉(zhuǎn)動副E約束反力的最大峰值為5 757.34 N,角位移q1=336°時(shí),有間隙機(jī)構(gòu)轉(zhuǎn)動副E約束反力的最大峰值為6 622.33 N,其最大峰值增加了864.99 N,兩者達(dá)到最大峰值曲柄角位移相差2°。

由此可見,相比無間隙機(jī)構(gòu),含間隙機(jī)構(gòu)刀具的加速度及運(yùn)動副約束反力達(dá)到最大峰值時(shí)曲柄角位移相差均較小。間隙轉(zhuǎn)動副F本身的約束反力、刀具的加速度及轉(zhuǎn)動副E的約束反力對間隙均十分敏感,最大峰值分別增加了18%,17%,15%。其中,間隙轉(zhuǎn)動副F約束反力最大峰值的增長率尤為突出。這會導(dǎo)致壓力機(jī)機(jī)構(gòu)的實(shí)際運(yùn)行產(chǎn)生較大的沖擊、振動及噪聲,加劇運(yùn)動副的磨損,給機(jī)構(gòu)運(yùn)動的穩(wěn)定性、零部件的強(qiáng)度及工作壽命均帶來不利的影響。

針對本文的機(jī)電系統(tǒng),應(yīng)用王中雙等所述方法,將基于MLSD運(yùn)動副間隙模型的向量鍵合圖嵌入到本文機(jī)電系統(tǒng)的向量鍵合圖模型中,可以建立計(jì)及MLSD間隙模型的系統(tǒng)向量鍵合圖模型。在此基礎(chǔ)上,采用王中雙等研究中MLSD模型的物理參數(shù)值,應(yīng)用與本文同樣的建模方法(詳見王中雙等的研究)實(shí)現(xiàn)系統(tǒng)的動力學(xué)建模與仿真,其仿真結(jié)果曲線如圖8~圖10所示。

通過與圖5~圖7對比分析可知,兩種方法所得到的間隙轉(zhuǎn)動副F約束反力曲線、刀具加速度曲線及無間隙轉(zhuǎn)動副E約束反力曲線總體變化趨勢相近。在曲柄轉(zhuǎn)動的初始階段,均呈現(xiàn)高頻波動狀態(tài)。但是,隨著曲柄角位移的增大,圖8~圖10所示仿真曲線的波動頻率均有所下降,明顯低于圖5~圖7相對應(yīng)的仿真曲線。圖8所示間隙轉(zhuǎn)動副F約束反力曲線的最大值為3 630.61 N,比圖5相應(yīng)曲線的最大值增加了301.47 N;圖9所示刀具加速度曲線的最大值為71.23 N,比圖6相應(yīng)曲線的最大值增加了15.58 N;圖10所示轉(zhuǎn)動副E約束反力曲線的最大值為7 053.29 N,比圖7相應(yīng)曲線的最大值增加了430.96 N。由此可見,基于MLSD運(yùn)動副間隙模型所得到的間隙轉(zhuǎn)動副F約束反力、刀具加速度及轉(zhuǎn)動副E約束反力的最大值均有所增加。進(jìn)一步對比分析可知,圖8~圖10與圖5~圖7相對應(yīng)的仿真曲線取得最大值的時(shí)間也皆不相同。

圖8 MLSD模型轉(zhuǎn)動副F約束反力合力Fig.8 Resultant constraint force of joint F based on MLSD model

圖9 MLSD模型機(jī)構(gòu)滑塊(刀具)加速度曲線Fig.9 Acceleration of slider (cutter) based on MLSD model

圖10 MLSD模型轉(zhuǎn)動副E約束反力合力Fig.10 Resultant constraint force of joint E based on MLSD model

導(dǎo)致上述兩種方法仿真結(jié)果出現(xiàn)偏差的主要原因在于機(jī)構(gòu)運(yùn)行時(shí),其間隙運(yùn)動副軸與軸套間的碰撞是復(fù)雜的非線性過程,MLSD模型是用線性彈簧阻尼描述運(yùn)動副間隙的彈性及阻性效應(yīng),不能真實(shí)反映運(yùn)動副軸與軸套間碰撞過程中的非線性特性。另外,實(shí)際應(yīng)用中準(zhǔn)確地給出彈簧阻尼器的彈性系數(shù)及阻尼系數(shù)比較困難,本文所采用的MLSD模型的具體參數(shù)是通過直接引用白爭鋒和王中雙等的研究來獲得,這也是導(dǎo)致其仿真結(jié)果產(chǎn)生誤差的重要原因。相比較而言,本文所建立的模型是用非線性彈簧阻尼描述運(yùn)動副間隙的彈性及阻性效應(yīng),不但能夠描述碰撞過程中的能量轉(zhuǎn)換特性,還包含碰撞體本身的材料屬性、局部變形及碰撞速度等信息,比較真實(shí)客觀地反映了間隙運(yùn)動副的碰撞過程,有效地解決了實(shí)際應(yīng)用中碰撞剛度系數(shù)及阻尼系數(shù)取值較困難的問題,且不受間隙尺寸和恢復(fù)系數(shù)的限制。由此可見,應(yīng)用本文所建立的修正非線性連續(xù)接觸碰撞力混合間隙向量鍵合圖模型,可以進(jìn)一步地提高計(jì)及運(yùn)動副間隙的機(jī)電系統(tǒng)計(jì)算機(jī)建模及動力學(xué)仿真的精度及實(shí)用性。

4 結(jié) 論

(1)本文基于修正非線性連續(xù)接觸碰撞力混合間隙模型,推導(dǎo)出間隙運(yùn)動副相對碰撞速度向量方程。在此基礎(chǔ)上所建立的間隙轉(zhuǎn)動副向量鍵合圖模型,可以用簡明的圖形方式更精細(xì)地描述運(yùn)動副間隙,具有通用性強(qiáng)、模塊化的特點(diǎn),便于嵌入到平面多體系統(tǒng)向量鍵合圖模型中,為更精確地實(shí)現(xiàn)計(jì)及運(yùn)動副間隙的多能域系統(tǒng)計(jì)算機(jī)建模、動力學(xué)仿真及分析奠定了重要基礎(chǔ)。

(2)建立了計(jì)及驅(qū)動電機(jī)、運(yùn)動副間隙的雙曲柄六桿壓力機(jī)機(jī)構(gòu)向量鍵合圖,實(shí)現(xiàn)了其計(jì)算機(jī)統(tǒng)一建模及動力學(xué)仿真。驗(yàn)證對比分析表明:本文所述方法是可靠的,進(jìn)一步提高了系統(tǒng)動力學(xué)仿真的精度及實(shí)用性,其程式化的建模方式提高了計(jì)及運(yùn)動副間隙的機(jī)電系統(tǒng)動力學(xué)建模、仿真及分析工作的效率。

(3)通過對具體實(shí)例的仿真結(jié)果分析,揭示了運(yùn)動副間隙對電機(jī)驅(qū)動的雙曲柄六桿壓力機(jī)機(jī)構(gòu)刀具的加速度、運(yùn)動副約束反力的影響,對于機(jī)構(gòu)的設(shè)計(jì)、控制及可靠性問題的研究具有一定的價(jià)值。

(4)本文工作為同類問題的研究提供了特色鮮明的新途徑,進(jìn)一步拓展了向量鍵合圖理論及應(yīng)用的研究領(lǐng)域。