轉向盤動力吸振器穩健性設計研究與應用

郭一鳴, 曾廣勁, 陳守義, 上官文斌

(1.湖北汽車工業學院 汽車工程學院,湖北 十堰 442002; 2.柳州日高汽車減振技術有限責任公司,廣西 柳州 545000;3.華南理工大學 機械與汽車工程學院,廣州 510640)

車輛共振往往是由于汽車零部件共振引起的,附加動力吸振器(dynamic vibration absorber, DVA)能有效地解決車輛振動大的問題。目前DVA已廣泛應用于解決汽車振動問題,例如用于驅動橋[1-2]、轉向盤[3-4]、副車架[5-6]、變速箱支撐橫梁[7]等等。

汽車類DVA在設計時,一般通過DVA安裝點的頻響函數確定主系統的模態參數(阻尼比、固有頻率);通過附加質量法確定模態質量[8];建立模型時,一般忽略主系統的阻尼比,把DVA和主系統看作一個兩自由度振動系統,以主系統與DVA質量比、主系統與DVA頻率比、DVA阻尼比為設計變量,以振動放大系數最大值最小為優化目標,運用PQ定點理論進行參數優化[9]。實際上,DVA的固有頻率、阻尼比、質量由于生產制造、測試等原因而存在不確定性,使減振效果達不到預期。例如,由供應商提供的橡膠阻尼式DVA的固有頻率、阻尼比、質量與理論值存在5%的誤差。目前,在已發表的論文中,還沒有在考慮DVA的不確定性參數(DVA固有頻率、阻尼比、質量)的情況下,對其減振性能進行6sigma穩健優化設計研究[10-11]。

針對某國產商用車怠速時(發動機轉速在700 r/min左右)轉向盤振動大的問題,用最小二乘迭代法擬合DVA安裝點處的頻響函數,從而識別出DVA安裝位置的模態參數(安裝位置處主系統固有頻率、阻尼比、等效質量);以振動放大系數最大值最小、減振效果最好為優化目標,進行基于6sigma DVA多目標穩健性參數優化設計,在制作DVA樣件前,對其固有頻率進行有限元仿真預測,并與實測值做對比驗證;最后進行裝車試驗。涉及了DVA開發的整個流程,對轉向盤振動控制和汽車類DVA的開發具有指導和借鑒意義。

1 轉向盤振動問題分析

本文所研究的對象為某四沖程商用車,怠速時,當發動機的轉速在700 r/min左右時,對應的點火頻率約為23 Hz,已知轉向盤的一階模態固有頻率在23 Hz左右,發動機點火頻率與轉向盤一階模態耦合造成轉向盤共振。對轉向盤振動進行整車試驗,分析該車轉向盤振動問題。試驗的工況為變速箱掛空擋,發動機轉速為0~1 200 r/min。從振動測試結果圖1可以看出,轉速在676 r/min,對應頻率22.5 Hz時,轉向盤Y向振動較大,為解決此問題,提出了設計轉向盤DVA這一方案。

圖1 測試結果瀑布圖Fig.1 Test result waterfall chart

2 DVA安裝點處模態參數識別

設計DVA前需要獲取DVA安裝點處模態參數(固有頻率、等效質量以及阻尼比),頻響函數擬合識別模態參數的方法已經廣泛應用,通過曲線擬合方法擬合DVA安裝點處的頻響函數即可得到DVA安裝點處模態參數。本文采用基于最小二乘迭代法的曲線擬合方法來識別DVA安裝點處模態參數。

DVA安裝點處的加速度頻響函數可表達為

(1)

Ai=Ui+jVi

si=σi+jωdi

(2)

式中:Ui,Vi分別為Ai實部和虛部;σi,ωdi分別為si實部和虛部

待識別的參數所構成的向量為

{β}4N×1=[U1,V1,σ1,ωd1,…,UN,VN,σN,ωdN]

(3)

(4)

(5)

模態質量可以通過留數得到,設傳遞函數H(s)的第i階留數為Ai,則第i階的模態質量Mi為

(6)

首先,基于最小二乘法原理編寫Matlab曲線擬合程序。然后,對轉向盤進行模態試驗,測出轉向盤DVA安裝點處加速度頻響函數實部和虛部數據,測試時監控錘擊力數值(本文的錘擊力30 N),將數據的單位從g·N-1轉成m·s-2。接著,選取要擬合的數據范圍,擬合得到的加速度頻響函數實部和虛部數據,求出加速度頻響函數的極點和留數。最后,基于極點和留數,根據式(4)~式(6)算出轉向盤DVA安裝點處模態參數。本文選取20~25 Hz為擬合段,擬合結果如圖2所示,擬合出的DVA安裝處等效質量為5.77 kg,固有頻率為22.4 Hz,阻尼比為0.018。

圖2 加速度頻響函數擬合結果Fig.2 Acceleration frequency response function fitting result

3 DVA設計

3.1 DVA原理

圖3為DVA模型,圖中M和m分別為主系統和DVA質量;c1和c2分別為主系統和DVA阻尼;k1和k2分別為主系統和DVA剛度;x1和x2分別為主系統和DVA位移;F(t)為主系統的激振力。

圖3 DVA模型Fig.3 Dynamic vibration absorber model

定義主系統固有頻率ωn1和DVA固有頻率ωn2及它們的比值f分別為

(7)

定義主系統阻尼比ζ1、DVA阻尼比ζ2、質量比μ、激勵頻率比λ分別為

(8)

式中,ω為激勵頻率。

主系統位移的動力放大系數H(λ)[13-14]為

(9)

其中,

A2=(f2-λ2)2

B2=(2ζ2λf)2

C2=(f2-(f2+1+μf2+4ζ1ζ2f)λ2+λ4)2

D2=[2f(fζ1+ζ2)λ-2(fζ2+ζ1+fμζ2)λ3]2

(10)

如果主系統沒有安裝DVA,則其動力放大系數H′(λ)為

(11)

定義減振效果P為

(12)

3.2 DVA多目標確定性優化設計

在設計DVA時,同時考慮振動放大系數和減振效果,以振動放大系數最大值最小、減振效果最好為優化目標。考慮到安裝空間,質量塊范圍設為0.3~0.5 kg;考慮到實際生產時橡膠阻尼比比較難調,先生產出幾個樣件,運用半功率法算出其阻尼比,從而確定阻尼比的設計范圍,阻尼比的范圍設為0.05~0.07。多目標優化模型為

(13)

式中,fn2為DVA固有頻率,Hz。

fn2=ωn2/2π

(14)

采用多目標粒子群算法對DVA進行確定性優化設計,粒子群算法參數設置如表1所示,確定性優化結果如表2所示

表1 粒子群算法參數設置Tab.1 Parameter settings of particle swarm optimization

表2 確定性優化結果Tab.2 Deterministic optimization results

3.3 對確定性優化設計進行6sigma穩健性分析

從表2可以看出,振動放大系數最大值Hmax非常接近約束邊界,如果設計參數存在不確定性干擾,該設計方案極有可能違反約束邊界。而實際上由供應商提供的橡膠阻尼式DVA的固有頻率、阻尼比、質量與理論值存在5%的誤差。因此,有必要對DVA振動放大系數最大值和減振效果進行6sigma分析,評估該設計方案的穩健性和可靠性。6sigma穩健性分析的關鍵在于統計目標和約束的統計特性,本文采用基于二階泰勒展開式的可靠性評價技術[15]。目標和約束性能的均值為

(15)

目標和約束性能的標準差為

(16)

式中:N為設計變量數;σxi,σxj為第i和j個設計變量標準差。

運用Isight軟件集成Matlab軟件對DVA振動放大系數最大值和減振效果進行6sigma穩健性分析,評估該設計方案的穩健性和可靠性。在分析前Isight做以下設置:①分析類型選擇基于可靠性評價技術中的二階可靠性方法;②設計變量概率分布設為正態分布,均值根據確定性優化結果設置,變異系數設為0.01;③振動放大系數最大值上限設為7,減振效果下限設為0.85。由分析結果圖4可知振動放大系數最大值Hmax質量水平為1.001sigma,可靠性為68%;減振效果P的質量水平為8sigma,可靠性為100%,從分析結果圖4來看,該設計方案有32%的可能性違反約束邊界,有必要進行基于6sigma多目標穩健性優化設計,提高設計方案的穩健性。

圖4 6sigma穩健性分析結果Fig.4 6sigma robustness analysis results

3.4 基于6sigma多目標穩健性優化設計

6sigma穩健優化設計的目標是設計目標的均值達到指定值和標準差最小化,降低了系統對輸入參數的靈敏度,提高了系統的穩健性和可靠性。為了提高DVA的穩健性和可靠性,在考慮DVA的不確定性參數(DVA固有頻率、阻尼比、質量)的情況下,對DVA的振動放大系數最大值和減振效果進行基于6sigma多目標穩健性優化設計。

在進行基于6sigma多目標穩健性優化設計前,Isight做以下設置:④優化算法選擇多目標粒子群算法,多目標粒子群算法設置如表1所示;⑤在上述質量分析設置①②③的基礎上,將振動放大系數最大值和減振效果質量水平下限設為6sigma。由圖5和表3可知,振動放大系數最大值Hmax和減振效果P的sigma水平分別達到了8,7.956,sigma水平均大于6,可靠度都達到了100%,有較好的穩健性。至此,DVA參數設計已經完成。

圖5 6sigma穩健優化設計結果Fig.5 6sigma robust optimization design result

表3 6sigma穩健優化設計結果Tab.3 6sigma robust optimization design results

4 DVA固有頻率預測、實測與裝車試驗

4.1 DVA固有頻率預測

DVA的結構如圖6所示,橡膠主簧在DVA系統中起到了剛度和阻尼的作用。在制作DVA樣件前,為減少制作成本和制作時間,對DVA固有頻率進行有限元仿真預測。在得到DVA設計參數固有頻率fn2后,由

(17)

圖6 DVA結構Fig.6 Dynamic vibration absorber structure

橡膠是典型的超彈性材料,用超彈性本構模型來描述其力學特性,Abaqus有限元建模時,采用Mooney-Rivilin超彈性本構模型,用最小二乘法擬合橡膠材料的力學試驗數據得到其模型常數[16]。本文采取的Mooney-Rivilin本構模型材料參數如表4所示,金屬(安裝底座、質量塊)力學性能參數如表5所示。

表4 Mooney-Rivilin模型材料常數Tab.4 Mooney-Rivilin material constant

表5 金屬材料的力學性能參數Tab.5 Mechanical properties of metallic materials

在三維軟件建立DVA數模后,導入到Hypermesh軟件中進行網格劃分,其中底座、質量塊劃分四面體網格,橡膠主簧劃分六面體網格。將DVA網格模型導入到Abaqus軟件中進行DVA三件套裝配,建立DVA有限元模型,如圖7所示。施加載荷時,約束底座的六個自由度使其固定,質量塊施加位移,提取質量塊的力-位移曲線求出橡膠主簧靜剛度。有限元仿真時橡膠材料為天然橡膠,其硬度為50 HA,仿真靜剛度為5 336 N/mm,與目標靜剛度的差值為3%,滿足設計要求。

圖7 DVA有限元模型Fig.7 Dynamic vibration absorber finite element model

4.2 DVA固有頻率實測

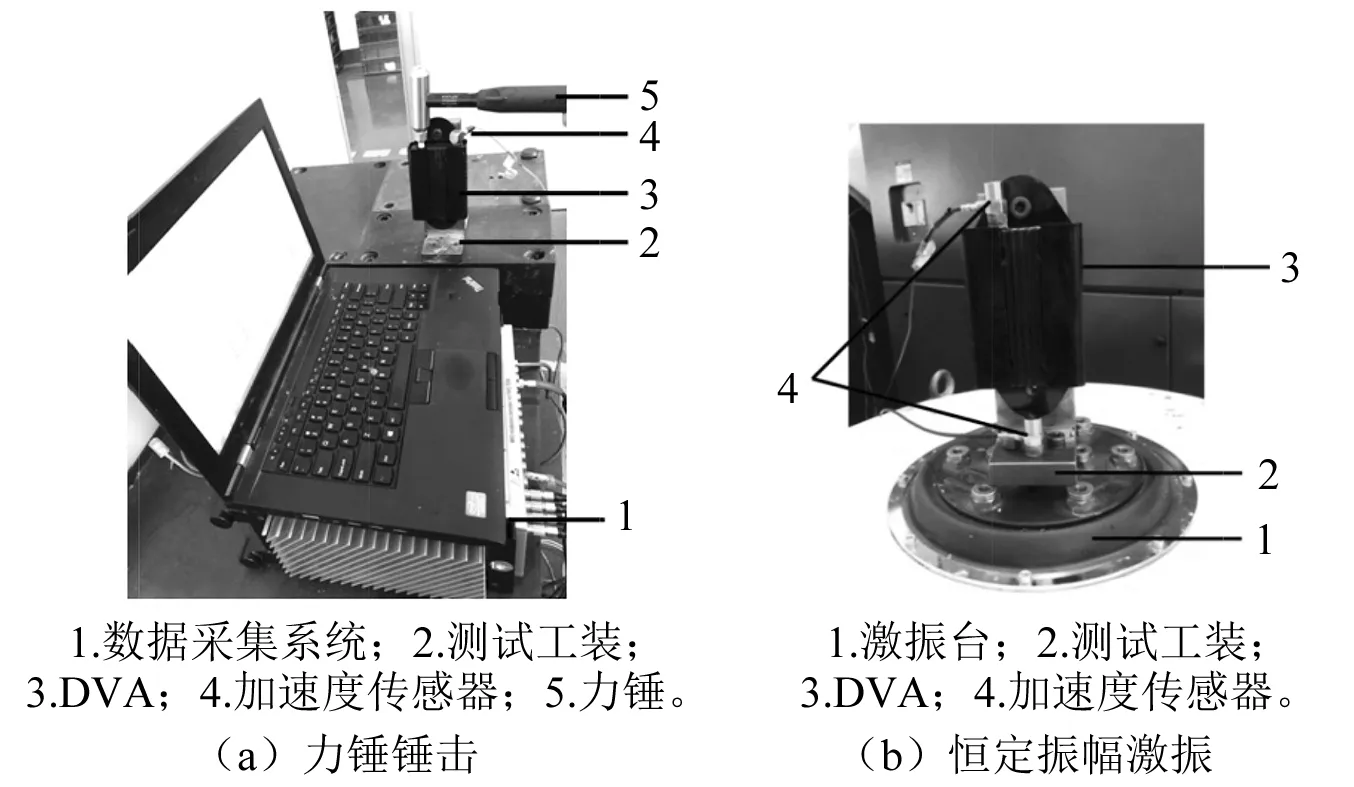

按照4.1節預測結果,采用硬度為50 HA的天然橡膠制作DVA,并對其固有頻率進行實測。目前一般采取力錘錘擊和恒定振幅激振的方式測試DVA的固有頻率。對于橡膠阻尼式DVA,其固有頻率的大小與動剛度有關,而橡膠動剛度的與激振振幅有關[17-20],因此在測試橡膠阻尼式DVA固有頻率時,要考慮激振振幅對DVA固有頻率測試結果的影響。

本文采用力錘錘擊和恒定振幅激振的方式測試DVA固有頻率,如圖8所示。力錘錘擊力的大小與進行轉向盤模態分析時相同,即錘擊力在30 N。測試時,監控BBM數據采集系統中的錘擊力值圖,使錘擊力控制在30 N,如圖9所示;不共振時,轉向盤Y向振動量在0.07g,故采用0.07g的恒加速度對DVA進行激振,測試其固有頻率。力錘錘擊力30 N時,固有頻率測試結果為21.5 Hz;激振加速度0.07g時,固有頻率測試結果為23.5 Hz,如圖10所示,測試結果與目標值20.68 Hz的相對誤差均在12%內,驗證了在僅有橡膠超彈性材料參數的基礎上,通過橡膠動靜剛度比算出目標靜剛度,仿真計算靜剛度,從而預測固有頻率的方法是可行的。另外,兩種方式測試的固有頻率結果不一樣,這是由于兩種方法的激振能量不一樣。因此,在測試橡膠產品的固有頻率時,必須明確固有頻率測試加載條件。

圖8 DVA固有頻率測試Fig.8 Dynamic vibration absorber natural frequency test

圖9 錘擊力值Fig.9 Hammer force value

圖10 固有頻率測試結果Fig.10 Natural frequency test result

4.3 裝車試驗

制作三個DVA樣件,并進行裝車試驗。DVA樣件設計方案如表6所示。DVA安裝位置如圖11所示,測出轉向盤Y向振動情況,DVA裝車試驗結果如圖12所示。根據裝車試驗結果圖12可得出以下結論:

圖11 DVA安裝位置Fig.11 Dynamic vibration absorber installation position

圖12 DVA裝車測試結果Fig.12 Dynamic vibration absorber loading test results

表6 DVA設計方案Tab.6 Dynamic vibration absorber design program

(1)對比2#和1#樣件裝車試驗結果可知,在有制造誤差的情況下,2#DVA吸振效果更好,驗證了6sigma穩健設計降低了設計目標對設計變量的靈敏度,具有更好的可靠性。

(2)對比2#和3#樣件裝車試驗結果可知,力錘錘擊力30 N并不是此DVA固頻測試的最佳錘擊力。雖然采用30 N的錘擊力測試DVA固有頻率與進行轉向盤模態分析時的錘擊力大小相等,但轉向盤系統不含橡膠,模態分析結果對錘擊力的大小不敏感。錘擊力的大小對方向盤模態分析結果影響不大,但對橡膠阻尼式DVA固有頻率測試結果影響較大,固有頻率測試最佳的錘擊力有待進行更多的試驗驗證。

5 結 論

為解決某商用車怠速轉向盤振動大的問題,設計了一款DVA。詳細介紹了DVA的設計流程,解決了怠速時轉向盤振動大的問題,并得出以下結論:

(1)提出基于最小二乘法識別DVA安裝處的模態參數的方法。試驗表明,根據此方法識別的模態參數來設計DVA,可有效地降低轉向盤的振動。

(2)考慮了DVA生產制造誤差,將多目標粒子群算法與6sigma穩健性設計方法結合,設計了DVA參數,在解決轉向盤振動大問題的同時,提高了DVA的穩健性。

(3)在僅有橡膠超彈性材料參數的情況下,可以通過橡膠動靜剛度比和固有頻率頻計算公式(式(17))來預測DVA的固有頻率,從而縮短實際生產的調試過程。

(4)橡膠阻尼式DVA固有頻率測試的最佳錘擊力需要通過多次試驗確定,過程繁瑣,因此不建議采用力錘錘擊測試橡膠阻尼式DVA固有頻率。應以實際振動加速度作為激振條件測試固有頻率,過程簡單且裝車試驗效果好。