煤層預裂注水試驗及防塵效果分析

李志勇,張延松,馬 旭,劉星樂,上官良良

(1.山東能源集團興隆莊煤礦,山東 濟寧273500;2.山東科技大學,山東 青島266590,3.山東能源集團南屯煤礦,山東 濟寧273500)

1 工作面概況

南屯煤礦位于山東省鄒城市西部,在太平、北宿、城關和中心店境內,隸屬于兗州煤業股份有限公司。東西長10.5 km,南北寬4.5 km,面積約43.5 km2。井田設計地質儲量33 019.7 萬t,可采儲量21 465.9 萬t。根據礦方提供的工作面相關資料,原設計是在運輸順槽實行煤層靜壓注水。但是由于煤層滲透性較低,使用長距離鉆孔注水由于水壓較低,注水量不到目標值的10%。為了提高注水鉆孔濕潤半徑和煤層吸水率,試驗選取在93下09 工作面運用高壓氣體預裂爆轟技術進行預裂注水試驗。

2 預裂鉆孔布置

本次試驗選在93下09 軌道順槽內,在煤層中部布置炮孔,炮孔直徑和裝藥直徑的選擇一方面考慮產氣預裂劑在煤層中的預裂范圍,另一方面考慮煤層內鉆孔的難度和標準鉆頭的大小。

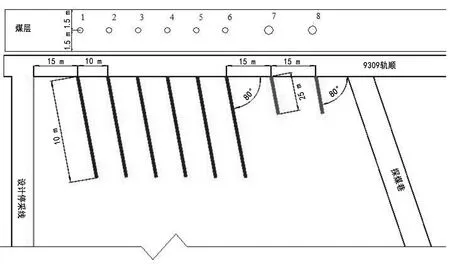

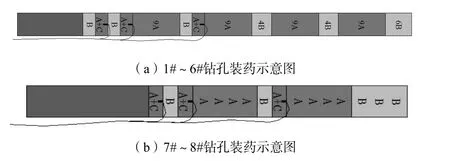

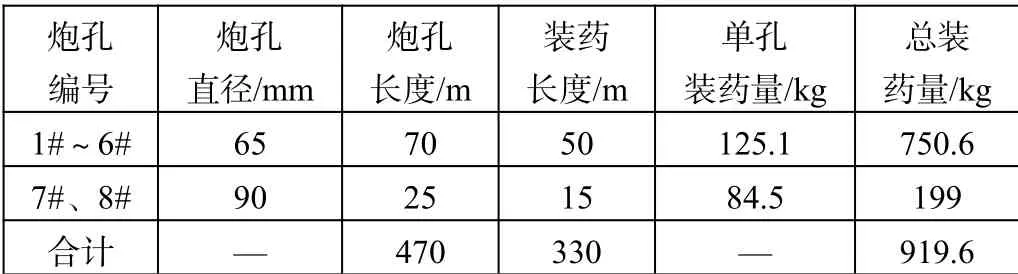

距停采線15 m 打第一個水平炮孔,炮孔1、2、3、4、5、6 參數為70 m×Φ65 mm,裝藥卷50 m×Φ50 mm,炮孔間距10 m;6 號與7 號炮孔間距15 m;炮孔7、8 參數為25 m×Φ90 mm,裝藥卷15 m×Φ76 mm,炮孔間距15 m;炮孔在水平方向與煤層夾角均為80°,鉆孔布置如圖1 所示,鉆孔裝藥順序如圖2 所示,鉆孔裝藥參數如表1 所示。

3 預裂后煤層注水試驗及煤樣含水率測試

3.1 煤層注水試驗

煤層開采前進行注水可以使煤體充分濕潤、充分軟化煤體,有效減少回采過程中煤塵的產生,這是目前煤礦防塵的最有效手段之一。通過采取煤層注水技術,從源頭上降低煤塵的產塵率,為后續的除塵措施的實施提供了有利條件。向采煤工作面注水,同時可以防止松軟煤壁片幫;向煤巷頂煤內注水,可以防止頂煤冒落;向掘進面和工作面注水,可以提前釋放瓦斯,使落煤過程瓦斯濃度不超標,預防煤與瓦斯突出。

圖1 預裂鉆孔布置圖

圖2 鉆孔裝藥示意圖

表1 鉆孔裝藥參數

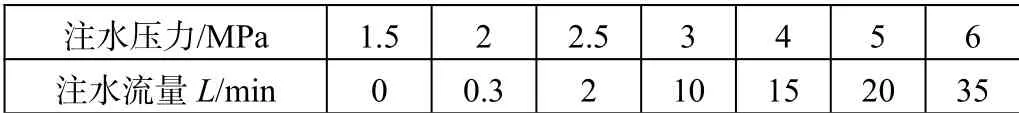

南屯煤礦93下09 工作面煤層普氏硬度為f=2~3,煤大部分區域屬中等以上硬度煤層,由于煤層滲透性較低,使用長距離鉆孔注水時由于水壓較低,注水量不到目標值的10%,為了提高注水鉆孔濕潤半徑和煤層吸水率,課題組在93下09 工作面采用高壓氣體預裂爆轟技術進行預裂注水試驗,根據實驗測得的數據如表2 所示。

表2 注水壓力與流量統計表

通過數據得知,在低壓狀態下,注水量低于2 MPa 注水量幾乎為0;只有在2.5 MPa 以上時,煤層才能注入水;但超過6 MPa 大流量注水,鉆孔在幾小時內可能導致鉆孔周圍煤壁泄水,而迫使鉆孔報廢。確定注水壓力,應以既能滿足需注水流量的要求,又能保證不造成煤壁泄水為原則,現場實驗得知南屯煤礦采用注水系統的注水壓力為3~5 MPa為宜。

3.2 煤層含水率測試

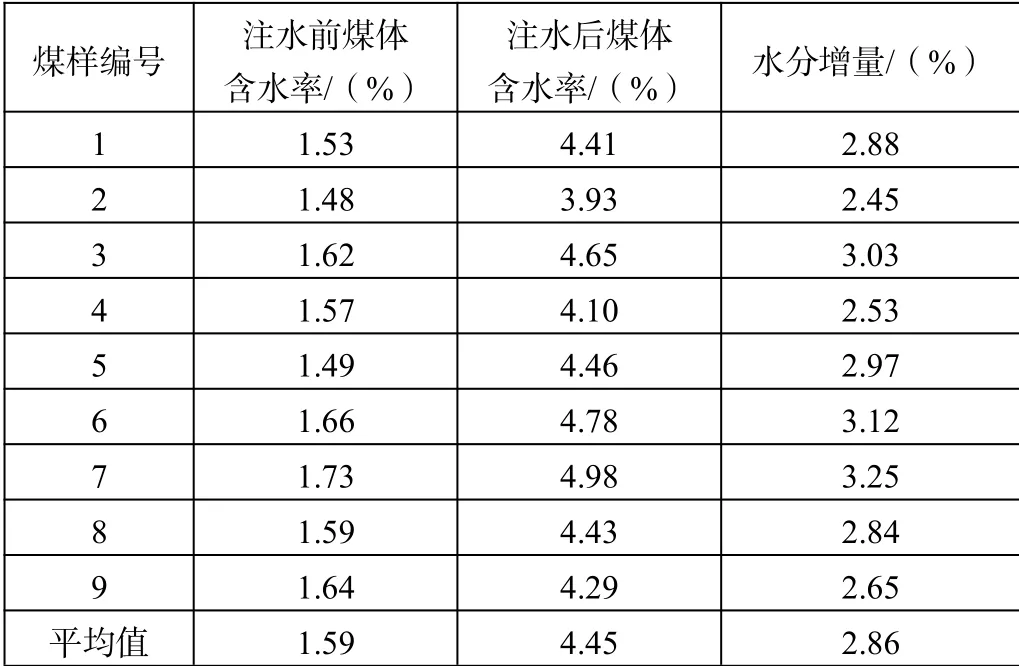

煤的參數對注水效果具有很大的影響,煤層含水率變化能對煤層的現有注水方式進行優劣評判,為煤層注水方案的設計提供理論支持。通過預裂注水方式,在卸壓孔卸壓24 h后,在相距1#~8#孔3 m 處打與預裂孔交叉的注水孔,通過對93下09 工作面注水孔周圍進行煤體取樣分析化驗得出結論如表3 所示。

表3 注水前后含煤體含水率測試數據

分析表3 可知,煤樣平均含水率由未注水前的1.59%提升到注水后的4.45%,平均水分增量為2.86%,注水增量幅度為2.45%~3.25%。可見,在93下09 工作面采用高壓氣體預裂爆轟并注水技術后,煤體的含水率明顯提高,這很大程度上減少了割煤時粉塵的產生,有效地改善了井下采煤時的環境,減小了粉塵對井下工人及作業場所的危害。

4 預裂后煤層注水防塵效果考察

4.1 濾膜采樣器的測塵原理

粉塵濃度的表示通常有2 種:①計數濃度,單位體積空氣中的粉塵個數,計量單位是粒/cm3;②計重濃度,單位體積空氣中的粉塵質量,單位為mg/m3。由于礦山粉塵生成量大,而且計重濃度比較容易測定,生產中常用濾膜法測定。試驗中將采用AKFC-92A 礦用粉塵采樣器作濾膜法粉塵濃度測定,如圖3 所示。

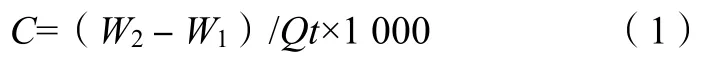

濾膜的測塵原理由式(1)可得:

式(1)中:C為空氣中粉塵濃度,mg/m3;W2為采樣后濾膜質量,mg;W1為采樣前濾膜質量,mg;Q為采樣時流量,L/min;t為采樣持續時間,min。

圖3 AKFC-92A 礦用粉塵采樣器

4.2 測塵位置的選擇

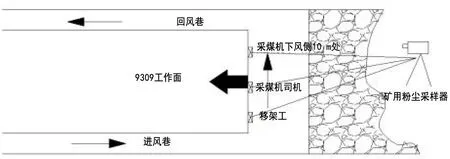

測塵點布置原則:測塵點設在產塵點和工作面的下風側粉塵均勻散開部位,為了得到呼吸性粉塵的濃度,測塵位置設在距離底部1.5 m 的工人正常作業環境。本次試驗的測塵位置在采煤機司機處、采煤機下風側10 m,移架工處各設兩臺測塵儀器,布置如圖4 所示。

圖4 礦井粉塵采樣器布置示意圖

4.3 測塵結果分析

南屯煤礦針對該礦的粉塵生成狀況采取了采煤機噴霧、架間噴霧、運輸系統轉載點噴霧、順槽內降塵水幕等一系列的噴霧降塵措施,并且制定了專門粉塵測定制度:總粉塵濃度每月測定2 次,呼吸性粉塵(簡稱呼塵)濃度每月測定1次,粉塵分散度和粉塵游離二氧化硅含量每半年測定1 次,工作面變動時也要測定1 次。

在注水前后分析粉塵濃度降低效果時,考慮到采煤作業的安全性,注水前注水后的測試是在保持采煤機內外噴霧正常作業下進行的,根據注水前后粉塵濃度測試結果,對全塵和呼吸性粉塵(簡稱“呼塵”)降塵情況做對比分析。

通過在93下09工作面生產現場實施預裂后煤層注水技術后,采煤機司機處、采煤機下風側10 m、移架工處的降塵率分別為:采煤機司機處總塵平均降塵率83.05%、呼塵平均降塵率82.79%;采煤機下風側10 m 處總塵平均降塵率84.45%、呼塵平均降塵率80.79%;移架工總塵平均降塵率81.05%、呼塵平均降塵率83.04%,工作面的粉塵濃度明顯降低,說明在采煤工作面采用預裂后煤層注水技術后,可以有效地防止粉塵向外擴散,有效降低了整個工作面各工序的粉塵濃度,改善了采煤工作面高濃度粉塵的惡劣環境。

5 結論

實踐表明,在工作面采用高壓氣體預裂爆轟技術并進行注水試驗后,一方面可以明顯提高煤體含水率;另一方面,減少了采煤作業中的產塵量,改善了礦工作業環境,同時也降低了工作面工人患塵肺病的風險。