基于主控邏輯的風(fēng)電機組葉片斷裂原因分析

黃權(quán)開, 盧成志, 洪志剛, 魏 超, 劉永生

(1.上海電力大學(xué)太陽能研究所,上海200090;2.華電電力科學(xué)研究院有限公司,杭州310030)

0 引 言

憑借我國豐富的風(fēng)能資源優(yōu)勢,風(fēng)電在我國發(fā)展迅猛,裝機容量已居世界首位。但隨著風(fēng)力發(fā)電裝機規(guī)模的不斷增大和機組運行時間的增長,我國風(fēng)電領(lǐng)域也逐步暴露出大量問題。例如,風(fēng)電行業(yè)安全事故突出(飛車倒塔、機艙著火),故障頻發(fā)(主傳動鏈機械設(shè)備故障率高、葉片斷裂、電氣設(shè)備故障),發(fā)電效率低(機組限負(fù)荷、功率曲線不達(dá)標(biāo)、控制策略不適應(yīng)風(fēng)況)等。其中,葉片是捕獲風(fēng)能使機組發(fā)電的重要部件,其主要材料為復(fù)合材料,制造成本占整機制造比重大,一旦發(fā)生嚴(yán)重故障,不僅對機組本身造成損害,還會帶來昂貴的維修、更換葉片費用和損失發(fā)電量,增加經(jīng)濟(jì)壓力。另外,風(fēng)電機組單機容量也不斷增大,而通過增加葉片長度,提高掃風(fēng)面積的手段來實現(xiàn)機組容量提升的同時,也使得葉片損壞、斷裂概率加大。因此,準(zhǔn)確分析葉片斷裂原因,對于預(yù)防和減少此類事故的發(fā)生有著重要經(jīng)濟(jì)意義[1]。

當(dāng)分析機組葉片斷裂原因時,通常會考慮是否為葉片制造質(zhì)量問題、風(fēng)速超過限值、失速、電氣故障或是否遭受雷擊等外部原因。劉文斌等[2]從雷擊、材料性能的角度對一風(fēng)機葉片斷裂原因進(jìn)行分析;李新凱等[3]對風(fēng)機的防雷保護(hù)進(jìn)行研究,提出一種風(fēng)電葉片防護(hù)雷擊方案,希望提高風(fēng)電機組面對雷擊時的安全性。在風(fēng)機故障或事故的原因研究、分析工作中,繩曉玲等[4]基于轉(zhuǎn)子電流對葉輪不對稱故障進(jìn)行分析,構(gòu)建不對稱故障模型,進(jìn)行仿真驗證,得出轉(zhuǎn)子電流中故障頻率與功率的關(guān)系。肖成等[5]對某風(fēng)場所有機組1 a中發(fā)生的電控系統(tǒng)故障進(jìn)行研究,總結(jié)了風(fēng)機中各類型電控系統(tǒng)故障,采用小波分析和自適應(yīng)分析方法對運行數(shù)據(jù)分析,并應(yīng)用各指標(biāo)對數(shù)據(jù)進(jìn)行衡量。戴巨川[6]希望通過分析機組發(fā)生葉片斷裂事故時的動態(tài)載荷、機電耦合情況和風(fēng)輪轉(zhuǎn)距、輸出電壓、功率等動態(tài)特性來優(yōu)化風(fēng)電機組的結(jié)構(gòu)設(shè)計和相關(guān)控制策略。但是,某些機組的故障、事故原因并不明顯,也不是上述因素造成的。這時需要進(jìn)一步分析機組的控制策略、系統(tǒng)控制保護(hù)邏輯是否存在不完善之處,來得出全面準(zhǔn)確的結(jié)果。

從主控邏輯角度去分析事故原因,是因為我國正在發(fā)電運行的機組類型眾多,不同風(fēng)電機組廠家對葉片運行的控制策略不同,采用的安全保護(hù)也不完全相同。當(dāng)遇到極限風(fēng)況、非正常操作時,在不同的保護(hù)邏輯下,機組會有不同的運行狀態(tài),而葉片狀態(tài)也會受到影響,有可能會因此發(fā)生故障。同時,也有助于機組控制系統(tǒng)的設(shè)計[7-9]優(yōu)化和提升仿真技術(shù)[10-11],讓風(fēng)電機組提升發(fā)電性能的同時保證安全、可靠運行。

本文提出從主控邏輯角度分析葉片斷裂根本原因的思路,有助于具體事故分析的進(jìn)行,提出整改建議和技術(shù)上的提升。

1 機組運行模式與主控邏輯

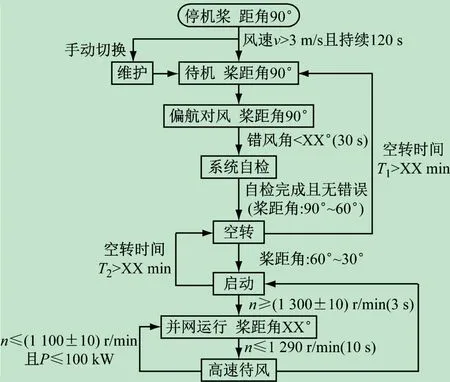

風(fēng)電機組的運行模式主要包括:停機模式、待機模式、偏航對風(fēng)操作、系統(tǒng)自檢、空轉(zhuǎn)、啟動、并網(wǎng)運行、發(fā)電機高速待風(fēng)模式、變槳操作,機組運行流程圖如圖1所示。

圖1 風(fēng)電機組運行流程圖

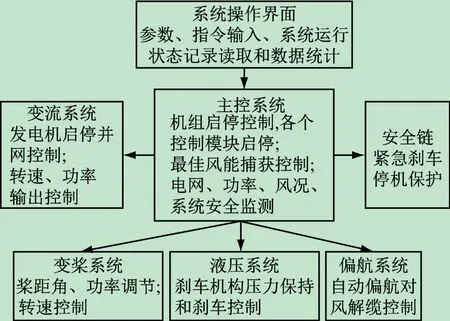

由運行流程圖可知,機組的各個模式都需要滿足一定條件才能進(jìn)行模式切換或返回。為了保證機組在各個運行模式下或者進(jìn)行模式切換時都能安全運行,主控系統(tǒng)會根據(jù)控制邏輯來控制風(fēng)電機組執(zhí)行不同的動作。例如,當(dāng)機組需要停機時,主控系統(tǒng)首先根據(jù)監(jiān)測到的信號判斷機組由于哪種原因需要進(jìn)入停機模式,再控制機組執(zhí)行停機動作。正常停機時,機組收槳速度正常,發(fā)電機功率為零時脫網(wǎng),高速軸剎車不激活;當(dāng)發(fā)生電網(wǎng)故障時,發(fā)電機會立即網(wǎng);因緊急/安全情停機時,收槳速度會提高,高速軸剎車也被激活,停機時間縮短。風(fēng)電機組主控系統(tǒng)流程如圖2 所示。

圖2 風(fēng)電機組主控系統(tǒng)流程示意圖

由圖2 可知,主控系統(tǒng)是風(fēng)電機組控制系統(tǒng)的核心,需要調(diào)控整個控制系統(tǒng)的工作運行。其控制邏輯必須綜合考慮風(fēng)速、功率、轉(zhuǎn)速等因素才能確保風(fēng)電機組運行可靠,調(diào)控變流系統(tǒng)和變槳系統(tǒng)使機組實現(xiàn)最大風(fēng)能捕獲穩(wěn)定輸出功率,并實時監(jiān)測著機組的運行狀態(tài)保護(hù)機組安全等。因此,主控邏輯的重要性不言而喻,為了讓正在運行的風(fēng)電機組更安全高效不發(fā)生故障或嚴(yán)重事故,應(yīng)當(dāng)持續(xù)對系統(tǒng)進(jìn)行優(yōu)化或升級。例如,①根據(jù)實際運行情況不斷完善風(fēng)機主控邏輯,風(fēng)機的運行模式切換應(yīng)綜合考慮風(fēng)速、功率、轉(zhuǎn)速等因素;②優(yōu)化機組保護(hù)邏輯,擴(kuò)大轉(zhuǎn)速差保護(hù)的工作范圍(在機組開槳狀態(tài)下始終監(jiān)測)或者增加機組風(fēng)速-轉(zhuǎn)速,風(fēng)速-功率不匹配等功能。

而在風(fēng)電機組的事故類型中,占比較大的為葉片斷裂事故,對于無明顯的外部影響因素,事故的根本原因則較難判斷。為了能夠盡快得出事故的根本原因和對風(fēng)電場進(jìn)行安全隱患排查及時做好預(yù)防措施,分析人員將分析主控邏輯的思路考慮進(jìn)去,從控制系統(tǒng)角度對此類事故展開分析,能及時有效地找出事故根本原因。

2 事故調(diào)查分析步驟

為了更好地明晰事故原因,在分析時應(yīng)遵循以下幾點:

(1)及時對事故現(xiàn)場進(jìn)行封鎖,調(diào)查事故概況并對事故現(xiàn)場拍照取證,記錄事件發(fā)生前后經(jīng)過形成閉環(huán)。

(2)查閱風(fēng)場文件:風(fēng)電場設(shè)備臺賬、運行維護(hù)記錄等資料,排查檢修運維方面的原因。

(3)數(shù)據(jù)收集,SCADA系統(tǒng)監(jiān)測的風(fēng)電機組運行數(shù)據(jù)可以用于機組的故障檢測分析[12]和狀態(tài)監(jiān)控[13-15],盡可能收集事故機組及相鄰機組的SCADA秒級、毫秒級數(shù)據(jù)、故障列表等,為數(shù)據(jù)分析做支撐。

(4)收集機組圖紙、運行手冊(包含詳細(xì)的控制邏輯描述)、故障代碼等相關(guān)文件,用于查閱分析。

(5)根據(jù)收集的SCADA數(shù)據(jù)還原事件完整過程,結(jié)合相關(guān)文件資料進(jìn)行事件原因分析。

3 風(fēng)電機組葉片斷裂案例

3.1 葉片斷裂事故

某風(fēng)電場一臺直驅(qū)型風(fēng)電機組因系統(tǒng)報發(fā)電機主軸承溫度高,處于故障停機狀態(tài),風(fēng)場運維人員到達(dá)故障停機的風(fēng)機現(xiàn)場時發(fā)現(xiàn)該風(fēng)機葉輪已停止轉(zhuǎn)動,一個葉片已折斷,葉片碎片散落在塔基周圍,受損片纏繞在發(fā)電機側(cè)和機艙上。現(xiàn)場勘查發(fā)現(xiàn),事故風(fēng)機處于停機狀態(tài);一個葉片從合模面處破裂,一半折斷散落在地面,另一半纏繞發(fā)電機一圈,葉片斷裂情況如圖3所示。

圖3 風(fēng)機葉片斷裂情況圖

3.2 事件還原

該故障風(fēng)機限功率、限轉(zhuǎn)速運行(因該風(fēng)機頻繁報主軸承1 溫度高,運行人員將該機組轉(zhuǎn)速設(shè)定≤12 r/min運行,額定轉(zhuǎn)速為16.5 r/min)。風(fēng)速在6.8 ~15.8 m/s區(qū)間變化,3 個葉片變槳動作一致。該風(fēng)機多次報“主軸承1 溫度高”“主軸承1 溫度高停機”故障,期間經(jīng)多次手動復(fù)位、手動停機操作。

通過事件記錄日志和SCADA 數(shù)據(jù)還原該風(fēng)電機組運行狀態(tài):

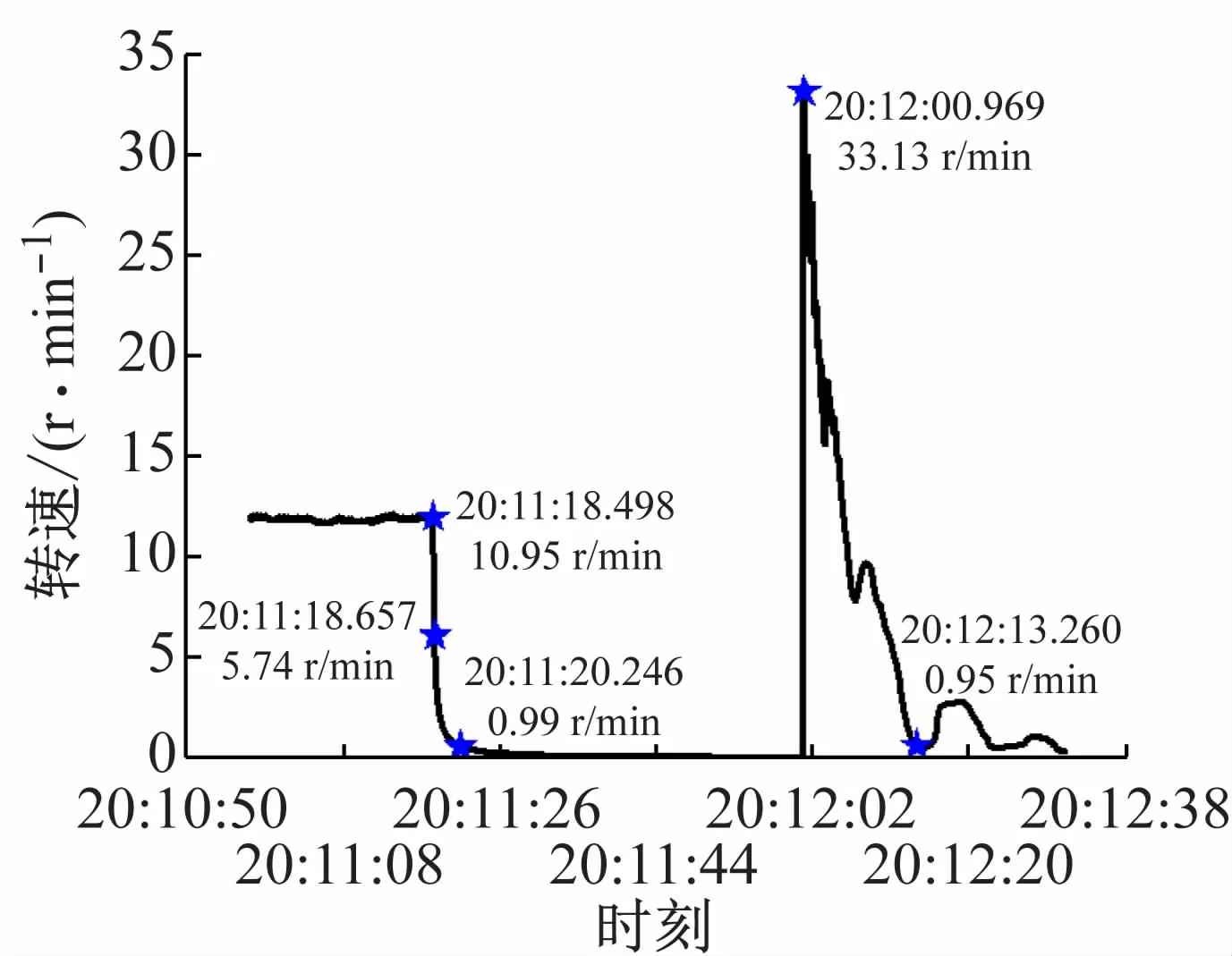

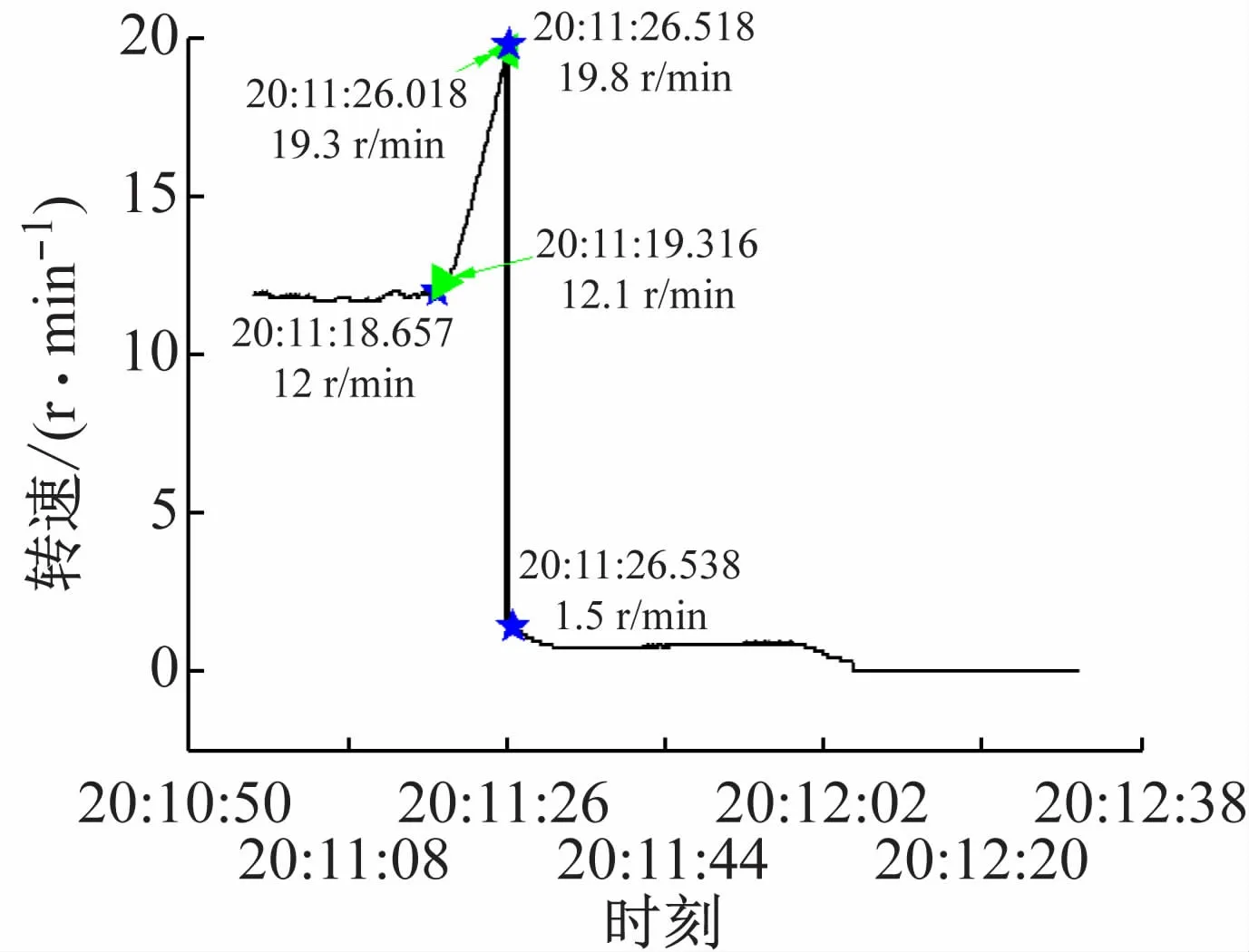

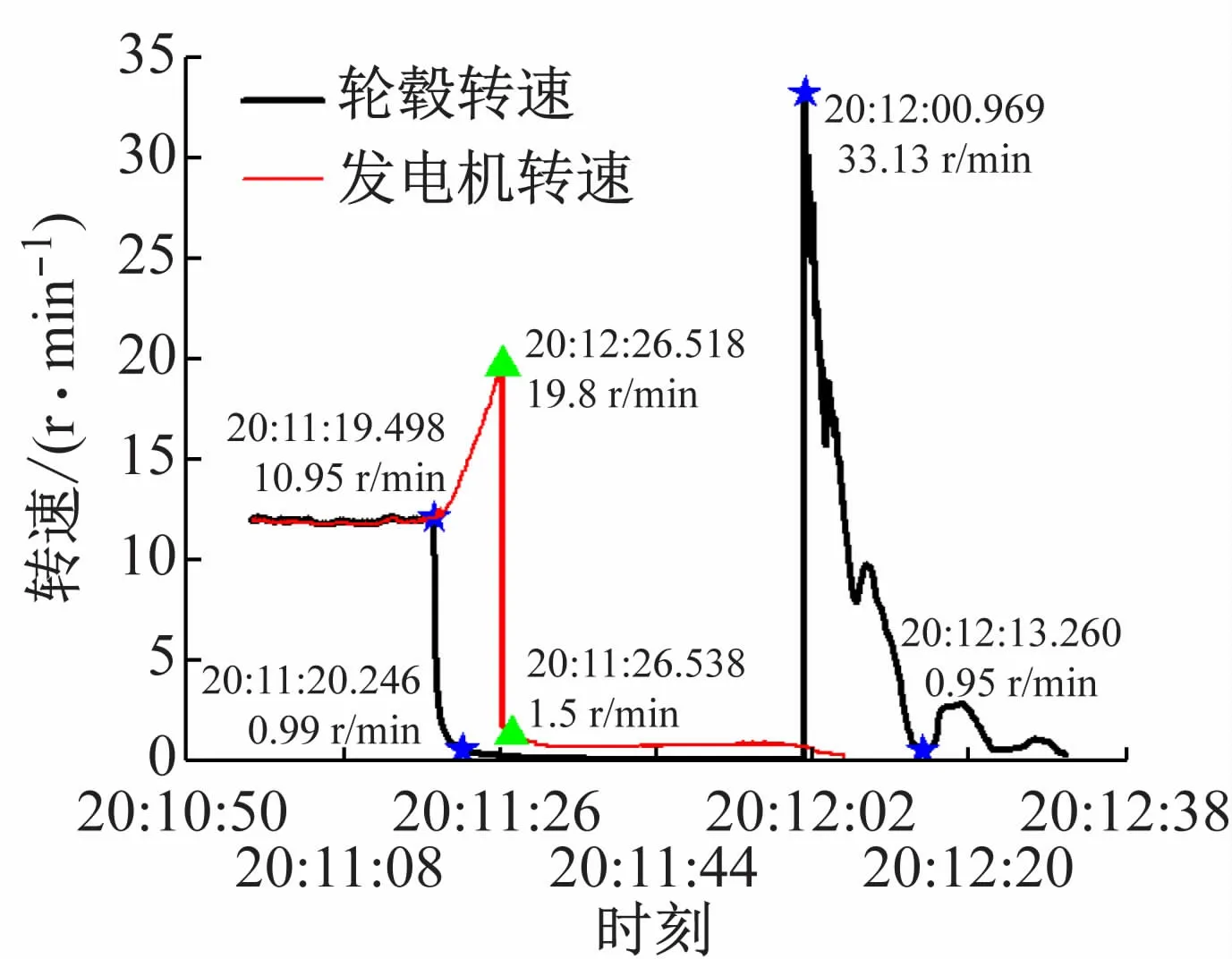

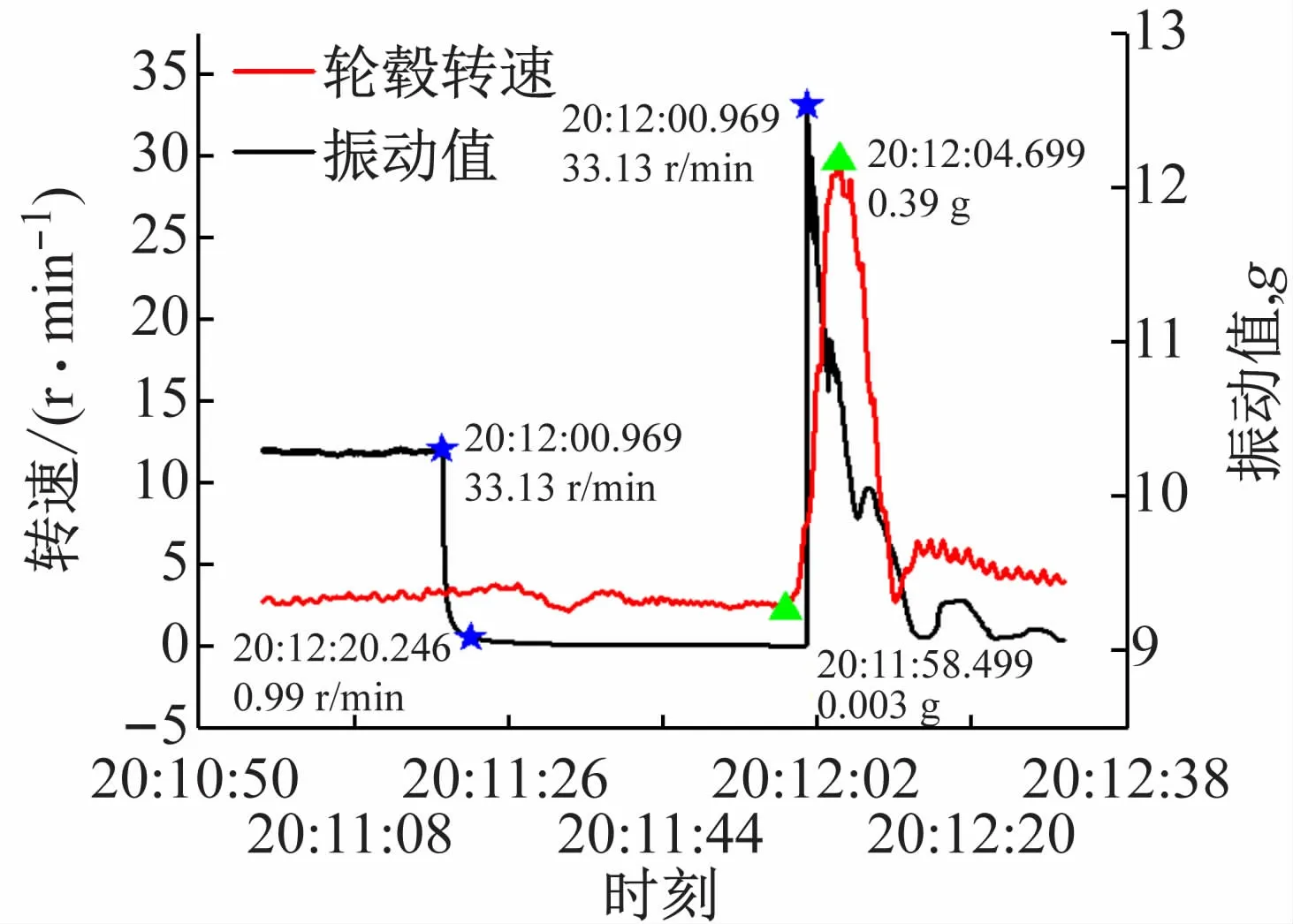

20:11 :18.498 至20:11:20.246,瞬時風(fēng)速為12.4 m/s,主控監(jiān)測的輪轂轉(zhuǎn)速迅速下降,在2 s內(nèi)從10.95 r/min下降至小于1 r/min,如圖4 所示。

圖4 輪轂轉(zhuǎn)速變化圖

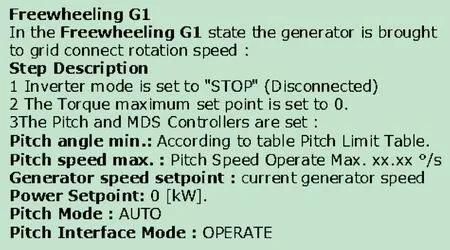

20:11 :18.637,機組事件日志顯示機組轉(zhuǎn)入“freewheel G1G1”(待風(fēng),快速重新并網(wǎng))狀態(tài)。

20:11 :18.657,機組轉(zhuǎn)入“freewheel G1”(待風(fēng),準(zhǔn)備并網(wǎng))狀態(tài),此時主控監(jiān)測輪轂轉(zhuǎn)速為5.74 r/min,變流器監(jiān)測發(fā)電機轉(zhuǎn)速為12 r/min,如圖5 所示。

圖5 變流器監(jiān)測的發(fā)電機轉(zhuǎn)速變化圖

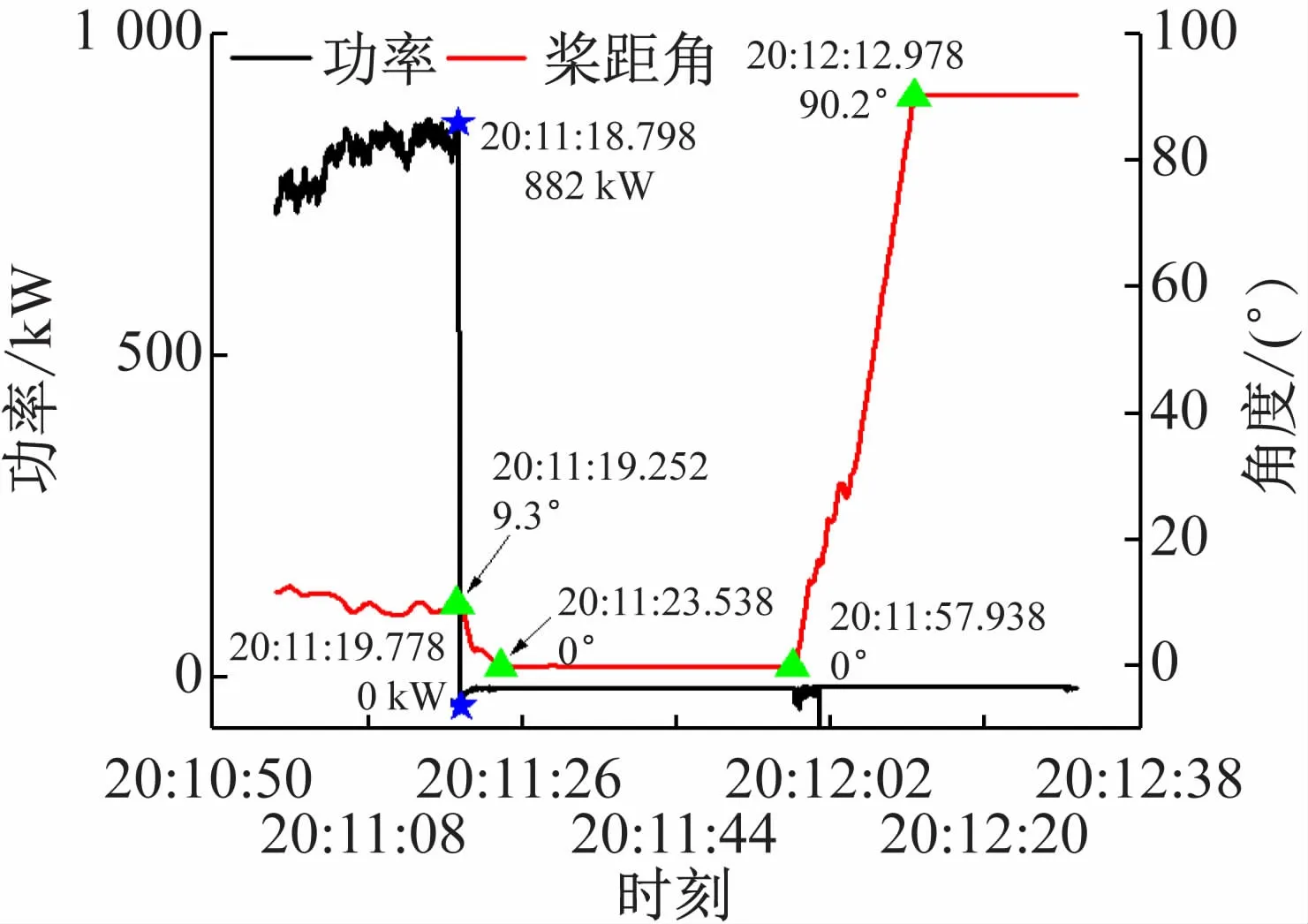

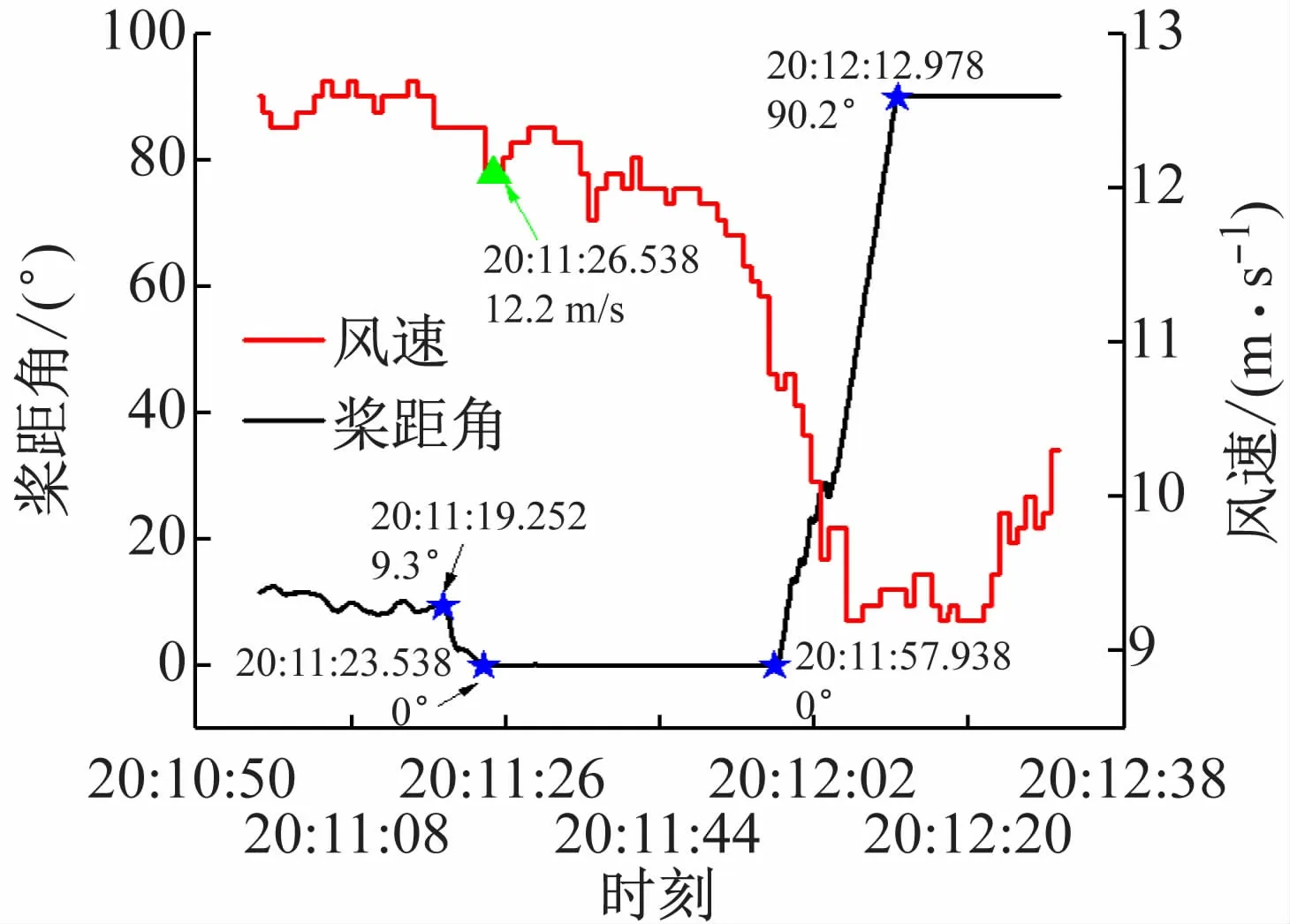

20:11 :19.252,瞬時風(fēng)速為12.4 m/s,機組槳距角由9.3°開始減小,葉片逐漸開槳,如圖6 所示。

20:11 :19.316 變流器監(jiān)測的發(fā)電機轉(zhuǎn)速開始增大,并超出轉(zhuǎn)速限值12 r/min,發(fā)電機轉(zhuǎn)速上升為12.1 r/min。20:11:19.778,機組功率降為0;20:11:23.538槳距角減小至0°,葉片槳葉全開,分別見圖5、6。

20:11 :26.518 變流器監(jiān)測到發(fā)電機最大轉(zhuǎn)速19.8 r/min,隨后發(fā)電機轉(zhuǎn)速在19.8 ~1.5 r/min 之間跳變數(shù)次。

圖6 槳距角-功率變化

20:11 :26.538 穩(wěn)定至1.5 r/min(此時勵磁電流為零,風(fēng)機失去勵磁,發(fā)電機定子無電壓,此后變流器監(jiān)測不到轉(zhuǎn)速),見圖5。

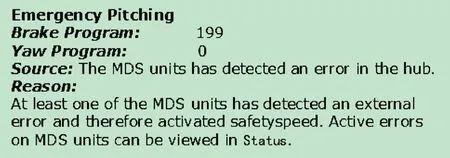

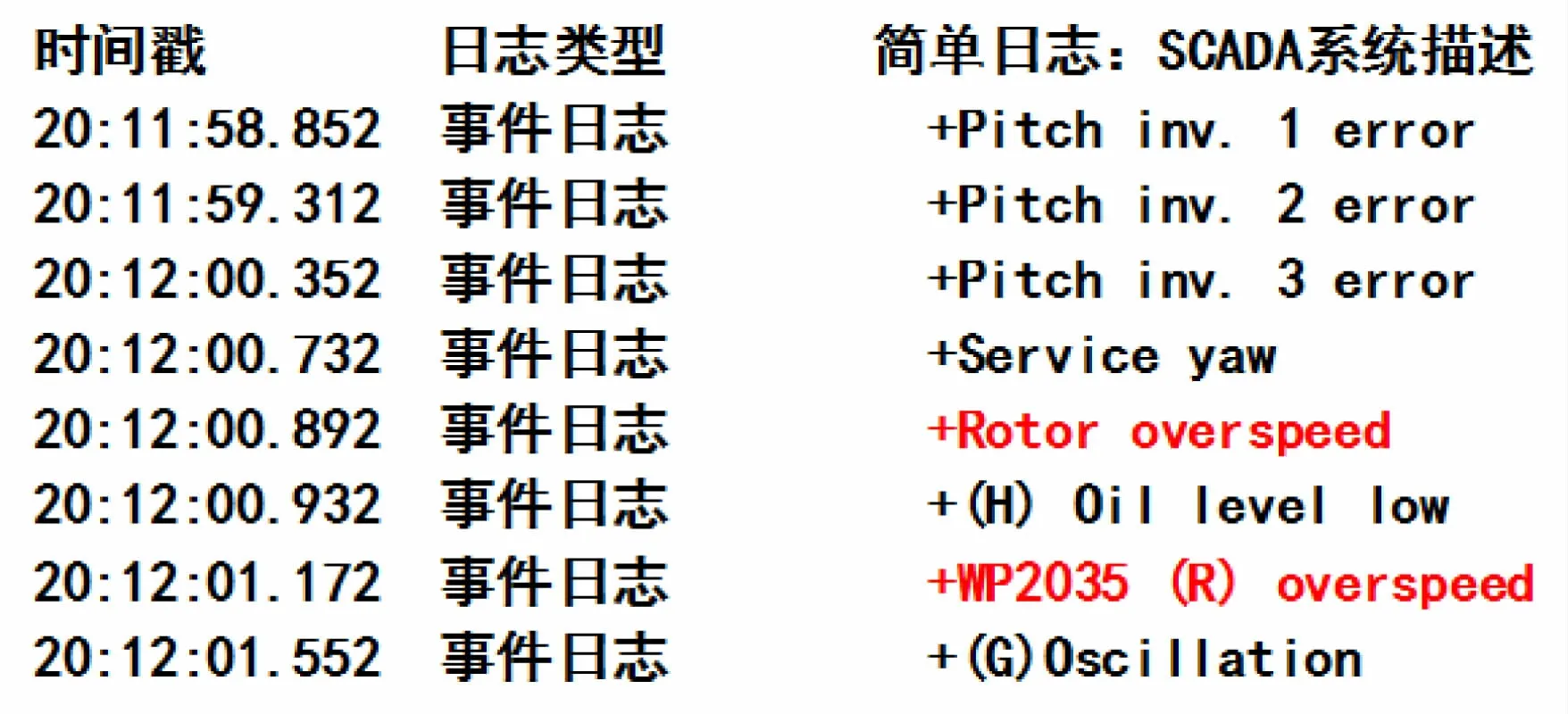

20:11 :57.570 機組報出“Emergency Pitching”(緊急順槳故障)。20:11:57.863 機組報出“Safety Input Signal Missing”(安全鏈輸入信號丟失)故障。

20:11 :57.870 機組報出“Vibration”(振動開關(guān)動作)。20:11:57.890 機組報出“Safety chainopen”(安全鏈)斷開。

20:11 :57.938 機組槳距角為0°,因機組報“Emergency Pitching故障”(緊急順槳故障),觸發(fā)安全鏈,機組執(zhí)行緊急回槳程序,槳距角開始增大。

20:11 :58.499 機組振動開始明顯加大,見圖4。

20:12 :00.864 主控對輪轂轉(zhuǎn)速的監(jiān)測突然恢復(fù)。

報出軟件超速故障311,此時輪轂轉(zhuǎn)速為29.31 r/min(軟超速定值為18.5 r/min,硬超速定值為22 r/min)。

20:12 :00.969 主控監(jiān)測輪轂轉(zhuǎn)速達(dá)到最大值33.13 r/min。20:12:00.990輪轂轉(zhuǎn)速為32.62 r/min,轉(zhuǎn)速開始快速下降。

20:12 :01.170 報出超速繼電器故障320。

20:12 :04.699 振動最大值0.39g,見圖4。

20:12 :11.978 槳距角變?yōu)?0.2°,葉片完全收槳,見圖5。

20:12 :13.260 輪轂轉(zhuǎn)速降至0.95 r/min,見圖4。

3.3 事件原因分析

在進(jìn)行現(xiàn)場勘查時并未發(fā)現(xiàn)葉片受到雷擊痕跡,機組沒有發(fā)生電氣故障,測風(fēng)數(shù)據(jù)顯示風(fēng)速未超限值,而葉片質(zhì)量也難以判斷。因此根據(jù)SCDA后臺數(shù)據(jù)和機組運行手冊等相關(guān)資料對事故原因展開分析,具體分析如下。

20:11 :18 前,風(fēng)機葉輪轉(zhuǎn)速設(shè)定為≤12 r/min(因主軸承軸報溫度高)運行,3 支槳葉槳距角均在9.7°附近,發(fā)電功率為826 kW。

20:11 :18.498 主控監(jiān)測葉輪轉(zhuǎn)速從10.95 r/min迅速下降到0,根據(jù)機組控制邏輯,主控在葉輪轉(zhuǎn)速下降至7.5 r/min 后,風(fēng)電機組狀態(tài)由發(fā)電轉(zhuǎn)入“freewheelG1G1”(待風(fēng),快速并網(wǎng))模式,當(dāng)葉輪轉(zhuǎn)速下降至7 r/min 后,由“freewheelG1G1”轉(zhuǎn)入“freewheelG1”(待風(fēng))模式。

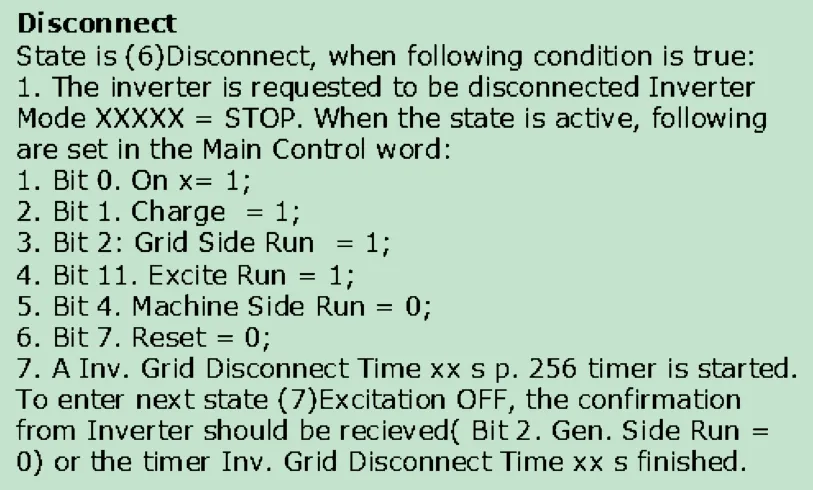

在待風(fēng)模式下,變流器轉(zhuǎn)入“停止”運行模式,準(zhǔn)備脫網(wǎng)運行,功率設(shè)定值為0 kW,因此機組功率被置0。因風(fēng)機在待風(fēng)模式下,根據(jù)主控邏輯,將執(zhí)行葉片開槳程序,在功率與槳距角對應(yīng)關(guān)系圖與變流器待風(fēng)模式與脫網(wǎng)模式的控制邏輯如圖7、8 所示。

圖7 機組待風(fēng)模式下變流器的控制狀態(tài)

圖8 變流器脫網(wǎng)運行模式

因變流器功率為0,槳葉處于開槳狀態(tài),導(dǎo)致葉輪實際轉(zhuǎn)速迅速上升(變流器監(jiān)測轉(zhuǎn)速),變流器轉(zhuǎn)速與主控轉(zhuǎn)速形成剪刀差,如圖9 所示。

圖9 主控轉(zhuǎn)速-變流器轉(zhuǎn)速變化

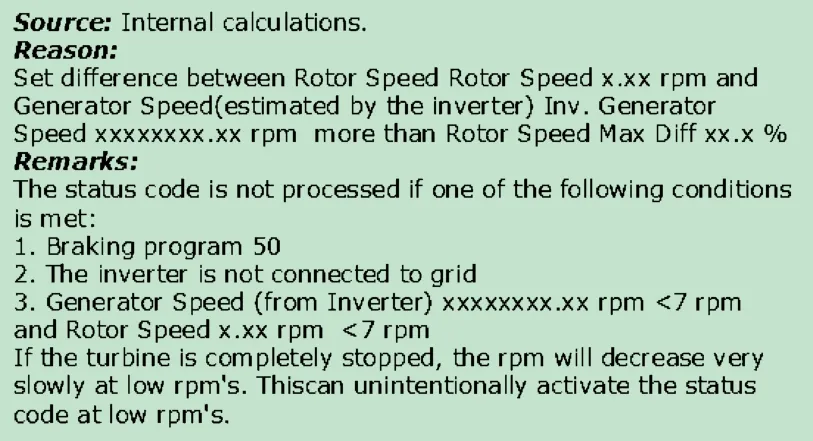

機組控制邏輯顯示,當(dāng)風(fēng)機處于以下3 種狀態(tài)之一時,機組不會報出“302-(R)tacho defect”轉(zhuǎn)速不一致故障。①剎車;②風(fēng)機未并網(wǎng);③發(fā)電機和葉輪轉(zhuǎn)速均小于7,如圖10 所示。

此時機組未報“轉(zhuǎn)速不一致”故障的原因為:主控監(jiān)測的葉輪轉(zhuǎn)速快速下降,風(fēng)機進(jìn)入“freewheelG1”(待風(fēng))狀態(tài),風(fēng)機未并網(wǎng),符合上述條件②。

圖10 轉(zhuǎn)速差保護(hù)描述

圖11 槳距角-風(fēng)速

輪轂轉(zhuǎn)速與變流器轉(zhuǎn)速出現(xiàn)差值,因變流器轉(zhuǎn)速是通過變流器機側(cè)頻率計算得出,可反映當(dāng)時機組真實轉(zhuǎn)速。主控轉(zhuǎn)速通過滑環(huán)編碼器監(jiān)測。可推測此時滑環(huán)編碼器轉(zhuǎn)速監(jiān)測信號失真,機組保護(hù)未能及時動作,變流器監(jiān)測的發(fā)電機轉(zhuǎn)速見圖4。

20:11 :57.579 主控報出“emergency pitching”(緊急順槳故障),為首發(fā)故障,機組執(zhí)行緊急收槳程序。判斷此時機組由于葉片開裂失衡導(dǎo)致變槳系統(tǒng)故障。“emergency pitching”(緊急順槳故障)的故障原因為至少一個變槳控制單元檢測到外部,緊急順槳保護(hù)描述如圖12 所示。

20:11 :57.872 報出“vibration”(振動故障)是由機艙內(nèi)擺錘振動傳感器觸發(fā)引起。由于此時主控和變流器無法監(jiān)測機組實際轉(zhuǎn)速。推測此時由于葉輪失衡觸發(fā)擺錘動作(擺錘動作定值)。

圖12 緊急順槳保護(hù)描述

20:12 :00 主控監(jiān)測轉(zhuǎn)速突然恢復(fù),顯示最高轉(zhuǎn)速達(dá)到33.1 r/min,見圖13。隨后報出軟件超速故障311 和超速繼電器故障320,見圖14 的事件日志。這兩個故障的判斷均需要依靠滑環(huán)編碼器信號,由此推斷此時滑環(huán)編碼器由于某種原因(例如機艙振動)恢復(fù)正常。

圖13 振動值-輪轂轉(zhuǎn)速

圖14 軟件超速故障和硬件超速故障

風(fēng)機輪轂內(nèi)裝有機械式轉(zhuǎn)速開關(guān)(硬超速保護(hù)定值為22 r/min),在轉(zhuǎn)速恢復(fù)之前應(yīng)已達(dá)到定值,但未見機械保護(hù)動作記錄(未報安全鏈2 斷開),理論上應(yīng)先報安全鏈2 斷開后報安全鏈1。

20:12 :04.699 振動最大值0.39g,推測此時葉片與塔筒發(fā)生了撞擊(見圖13)。

事故最終原因分析如下:

(1)主控系統(tǒng)僅憑輪轂轉(zhuǎn)速一個變量切換機組運行狀態(tài),造成機組狀態(tài)與實際工況不匹配,主控?zé)o法實行正確的安全保護(hù)策略。

(2)當(dāng)機組進(jìn)入待風(fēng)狀態(tài)時,變流器功率被置“0”、并執(zhí)行開槳命令,導(dǎo)致葉輪轉(zhuǎn)速迅速上升;同時在該狀態(tài)下,機組轉(zhuǎn)速差保護(hù)不會啟動。

(3)根據(jù)主控監(jiān)測數(shù)據(jù)及超速繼電器未能及時動作(兩者信號均來自滑環(huán)編碼器),可推斷滑環(huán)編碼器失效導(dǎo)致轉(zhuǎn)速失真。

(4)滑環(huán)編碼器失效原因可能為編碼器本身質(zhì)量問題、編碼器安裝問題(待進(jìn)一步檢測后確認(rèn))。

(5)機組超速保護(hù)(軟、硬件超速)判斷依據(jù)單一,僅采用滑環(huán)編碼器轉(zhuǎn)速信號作為判斷依據(jù),應(yīng)對來自變流器監(jiān)測的轉(zhuǎn)速及主控監(jiān)測的轉(zhuǎn)速均進(jìn)行判斷。

4 結(jié) 語

從系統(tǒng)主控邏輯是否完善的角度出發(fā),提出基礎(chǔ)主控邏輯分析風(fēng)電機組葉片斷裂故障原因的思路。然后具體分析一起風(fēng)機葉片斷裂案例,結(jié)合機組故障時刻記錄數(shù)據(jù)與控制手冊進(jìn)行原因分析,并得出以下結(jié)論:

(1)風(fēng)電機組主控邏輯不完善最終導(dǎo)致了機組運行時發(fā)生葉片斷裂故障,是事故的根本原因。若主控邏輯能在之前進(jìn)行完善或及時進(jìn)行了系統(tǒng)的更新應(yīng)能避免此次事故的發(fā)生。

(2)通過分析機組的控制邏輯快速準(zhǔn)確分析出事故的根本原因并對風(fēng)場提出整改建議,證明此思路是有效的,有助于類似事故的原因分析。