汽車發蓋內板回彈分析及補償方案

溫躍全,張國輝,周高林,濮丹丹

(奇瑞商用車(安徽)有限公司,安徽蕪湖 241000)

1 引言

汽車行業的競爭異常激烈,已進入白熱化,各大汽車廠商不斷縮短產品上市周期、不斷推出新產品,搶占市場份額。智能化、低消耗、輕量化、安全等各項指標是汽車廠商贏得這場競爭所不可缺少的籌碼,這驅使了高強度鋼、鋁合金及其它復雜合成板材被汽車廠商關注,并在各自的汽車產品中大量被應用[1]。這些板材因自身化學及物理特性復雜,在汽車車身鈑金制造過程中常常伴隨出現各種各樣的缺陷,回彈現象就是板料成形過程中常見的缺陷。模具結構設計時,若按照制件的理論數據設計模具,最終制造出的模具所生產出的制件會因回彈原因而不符合產品的理論狀態,從而不符合設計要求,嚴重影響整車裝配質量。

想要制件最終能夠滿足產品設計要求的形狀,必須通過在模具的局部型面上做出相應的補償量來補償板料成形過程的回彈。而設計階段回彈補償的設定,制件合理準確的支撐點是至關重要的,模擬過程找不準或未設置準確合理的支撐點,通過不斷的嘗試調整,必然會影響整個設計階段的進度。

本文是以某車型發蓋內板為例,介紹在模具設計階段對制件進行回彈分析,根據回彈量制定模具工藝模面的補償方案,減少后期實物階段的制件回彈問題調試整改工作量,案例對汽車行業模具設計者在模具設計階段分析制件反彈及后續采取處理措施方面有指導及借鑒意義。

2 制件基本信息及沖壓工藝設計

2.1 制件基本信息

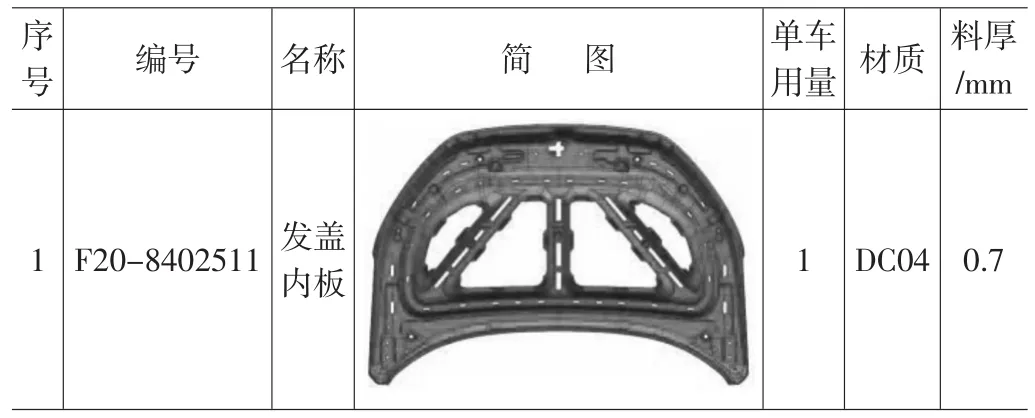

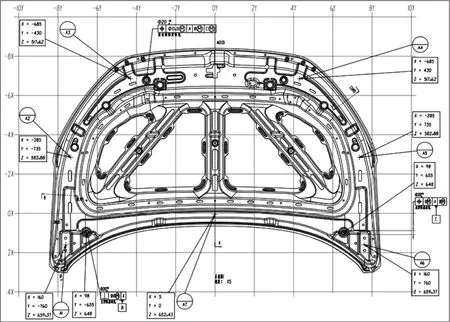

以某車型發蓋內板為例,此發蓋內板結構與目前國內、國外其他車企的車型發蓋內板結構相似,并無特別復雜的造型特征,制件工藝性比較好,其3D及GD&T圖基本信息分別如表1和圖1所示。

表1 某車型發蓋內板制件明細表

圖1 某車型發蓋內板GD&T圖

2.2 制件沖壓工藝方案

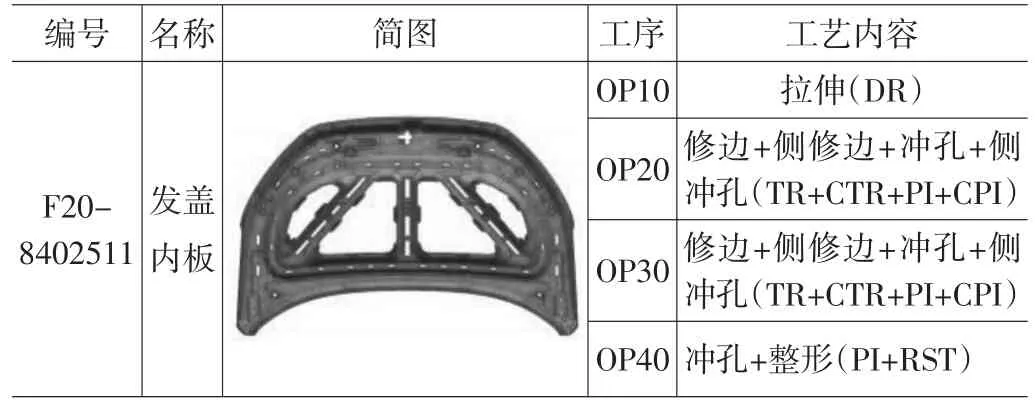

根據以上發蓋內板的制件明細、制件3D數據及制件GD&T圖分析,確定制件的最優沖壓工藝方案,分4工序沖壓完成,各工序內容如表2所示。

表2 某車型發蓋內板工藝清單

3 回彈分析

3.1 模具工具體選擇

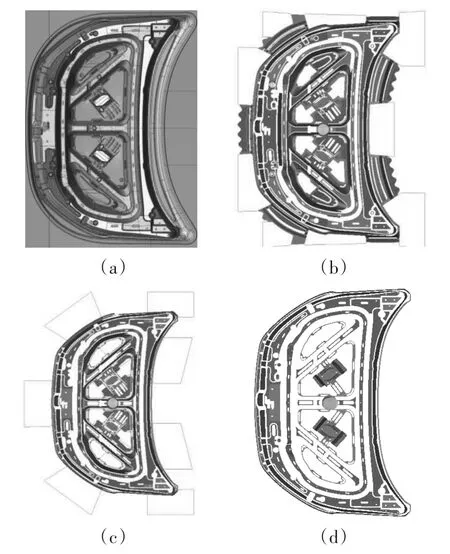

沖壓工藝方案設定完成后,按照制件的尺寸、功能要求進行工藝模面設計,如圖2所示。

圖2 某車型發蓋內板模具各工序工藝模面

3.2 模具工具體參數設置

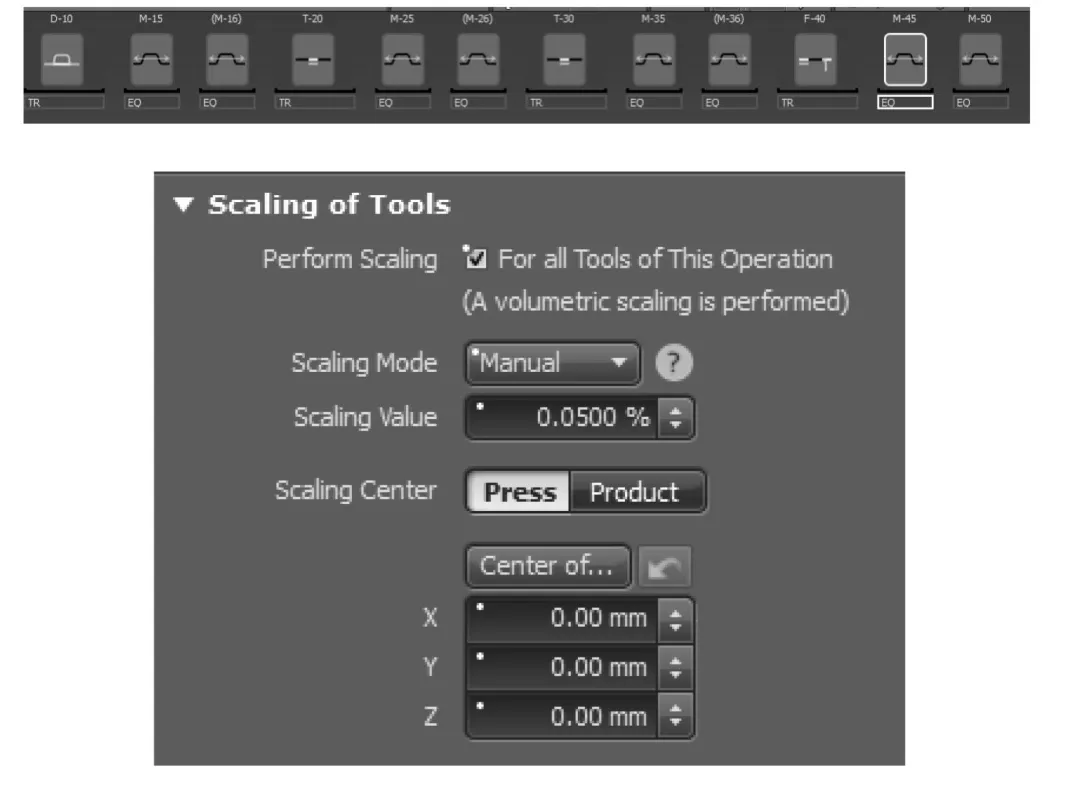

在開始使用AutoForm模擬分析制件回彈前,需要將AutoForm分析界面的回彈分析工具體參數提前設置完成,如圖3所示。

圖3 AutoForm分析界面工具體設置

3.3 自由回彈分析

工具體選擇及參數設置完成后,開始進行制件自由狀態下各工序的回彈運算,結果如圖4所示。

圖4 各工序自由回彈結果

運算結果顯示,制件自由狀態下的前部區域、兩側區域、后部區域回彈明顯,前部回彈最大量達0.832mm,兩側回彈最大量達0.306mm,后側區域回彈量達0.271mm,各區域回彈量較大。然而制件在自由狀態下,分析出來的結果并不能作為對其做回彈補償的依據。在制定回彈方案補償前,先要選擇合理的回彈分析支撐點。為了真實反應制件在檢具上回彈趨勢,支撐點的選擇需要基于制件檢具測量的RPS夾持方案[2]。

3.4 7點支持回彈分析及回彈制件補償

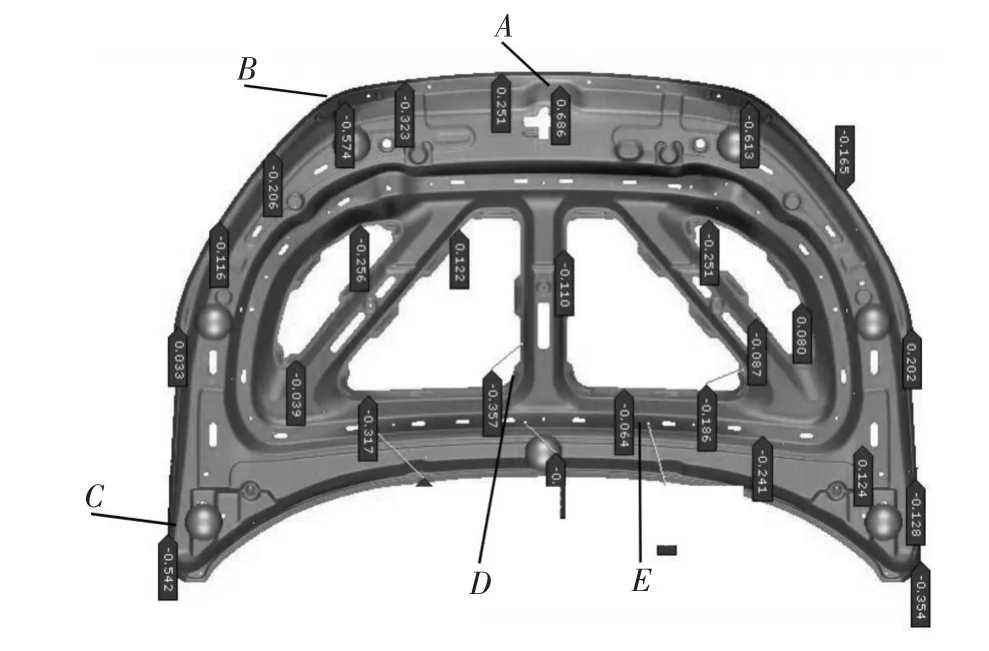

發蓋內板在檢具上測量時,采用了7個RPS點夾持定位。模擬這些檢具上的RPS夾持點,作為回彈分析制件的支撐點,代入工具體中進行回彈運算,結果如圖5所示。

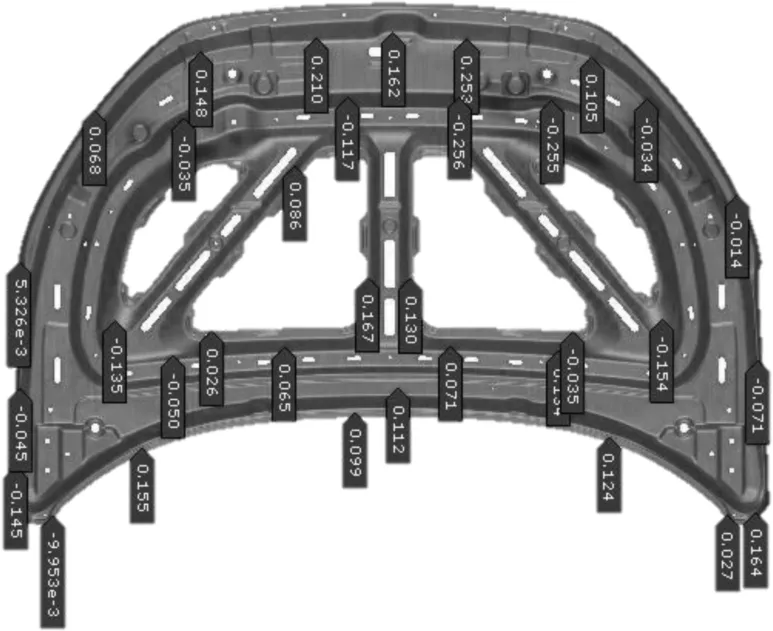

針對圖5所示的回彈分析結果,在模具工藝模面上做補償處理。

(1)A區域的落差+0.686mm,此處影響鎖扣的安裝,做負處理補償0.6mm,全序替換。

(2)B區域落差-0.574mm,此處影響總成裝配,做正處理補償0.6mm,全序替換,同時左右對稱處理。

(3)C區域落差-0.542mm,此處影響總成裝配,做正處理補償0.5mm,全序替換,同時左右對稱處理。

(4)D區域落差-0.357mm,影響內外板間隙配合,做正處理補償0.4mm,全序替換。

(5)E區域落差-0.465mm,此處影響護板安裝,做正處理補償0.5mm,全序替換。

補償處理后,進行模擬運算,結果如圖6所示,所有匹配面和法蘭面回彈已控制在±0.3mm以內。理論符合率高于90%,成形過程光順,起皺風險小,但此種補償方案最終得出的制件狀態是否穩定可靠,需要進行驗證。

圖5 7點支撐回彈分析

圖6 7點支撐回彈補償后運算結果

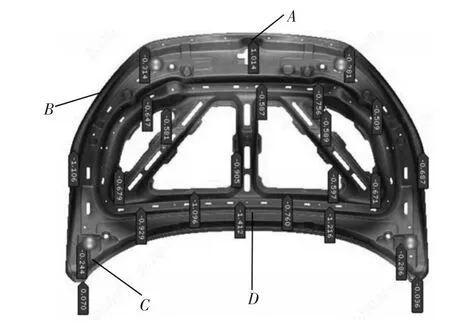

3.5 4點支撐回彈分析及回彈制件補償

為了驗證回彈補償方案的準確性,減少原制件回彈分析的支撐點,將原7點支撐方案中制件的兩側2個支撐點及中間部位的1個支撐點取消,采用4點支撐進行驗證,驗證結果如圖7所示,顯示制件回彈現象很嚴重,因而原7點支撐回彈補償方案是不合理的。

圖7 4點支撐回彈分析驗證

按照4點支撐方案分析的回彈,在工藝模面上做對應補償,步驟如下:

(1)A區域的落差+1.014mm,此處影響鎖扣的安裝,做負處理補償1.0mm,全序替換。

(2)B區域落差-1.106mm,此處影響總成裝配,做正處理補償0.8mm,全序替換,同時左右對稱處理。

(3)C區域,按照1.0mm量抬高,最大落差1.2mm,做負處理補償1.2mm,全序替換,同時左右對稱處理。

(4)D區域落差-1.412m,做正處理補償0.8mm,全序替換。

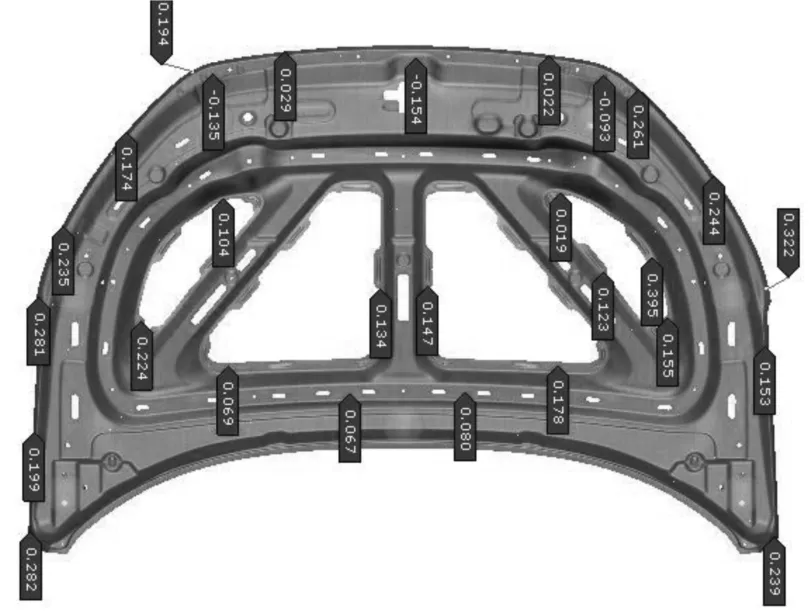

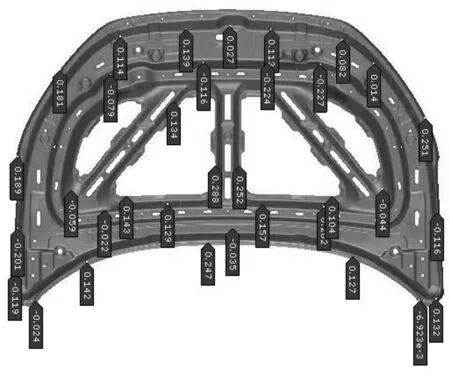

按以上方案做出回彈補償,運算分析結果如圖8所示,4點支撐回彈補償后,制件各區域回彈量均控制在±0.2mm以內,狀態較好,理論符合率大致達到90%以上。

圖8 4點支撐回彈補償后分析結果

同樣對4點支撐回彈補償方案進行一次校核,用7點支撐方案進行驗證,驗證結果顯示回彈狀態穩定,如圖9所示。

圖9 7點支撐驗證4點回彈結果

對兩次分析結果進行比對,兩種不同支撐點方案驗證結果顯示所有匹配面和法蘭面回彈差異基本控制在0.2mm以內,差異符合要求。根據經驗,制件質量可以滿足要求,因此判定按照4點支撐做回彈分析補償方案是正確合理的。

4 總結

回彈是沖壓件常見缺陷,對制件的尺寸合格率及裝車匹配極為不利。在模具設計階段若不做充分識別,依靠模具鉗工及技術人員的經驗及技能,在模具調試階段來整改回彈問題,需要耗費大量時間且往往效果不佳。通過介紹在模具設計初期利用AutoForm軟件對沖壓件回彈進行分析,模擬整個回彈過程,并制定合理的補償對策,有效降低后期制件實物階段的調試整改難度,減少調試整改周期,保證制件的最終質量,該方案值得推廣運用。