解析XLPE低壓力纜絕緣制程的質量控制

彭旺全,仲 月,李 宋,王爍爍

(1.河南華泰特種電纜集團有限公司,鄭州 450041;2.雙登電纜股份有限公司,江蘇 泰州 225500;3.廣州冠粵路橋檢測有限公司,廣州 510880)

0 引 言

XLPE絕緣低壓力纜是配電網和工業裝置中固定、安裝、敷設常用的電纜,是目前應用最廣泛的電力電纜之一,其性能優劣直接影響輸配電系統的運行狀況。近些年,由于力纜行業粗放式發展,現有力纜生產企業中,絕大部分是中小企業,而行業平均利潤率一直在下降。企業產能過剩,盈利點降低,市場環境惡化,導致這些企業生產的產品部分沒有質量保證。

在《2020年市場監管總局辦公廳關于電線電纜等12種產品質量國家監督專項抽查情況的通報》中,共抽查了24個省(區、市)243家企業生產的409批次電線電纜產品,其中1批次產品涉嫌無證生產,15批次涉嫌假冒產品,已移送企業所在地市場監管部門處理。檢驗的393批次產品中,有42批次產品不合格,不合格發現率為10.7%。其中XLPE絕緣電力電纜的絕緣熱延伸和熱收縮率不合格問題十分突出。

因此,該文結合電纜行業通報的質量問題,重點分析XLPE絕緣低壓力纜絕緣工序的質量控制要點,分析加工模具與溫度的關系、交聯溫度與交聯時間的關系、原材料對絕緣質量影響,從而找到提高質量及生產效率的方法和途徑。

1 質量要求

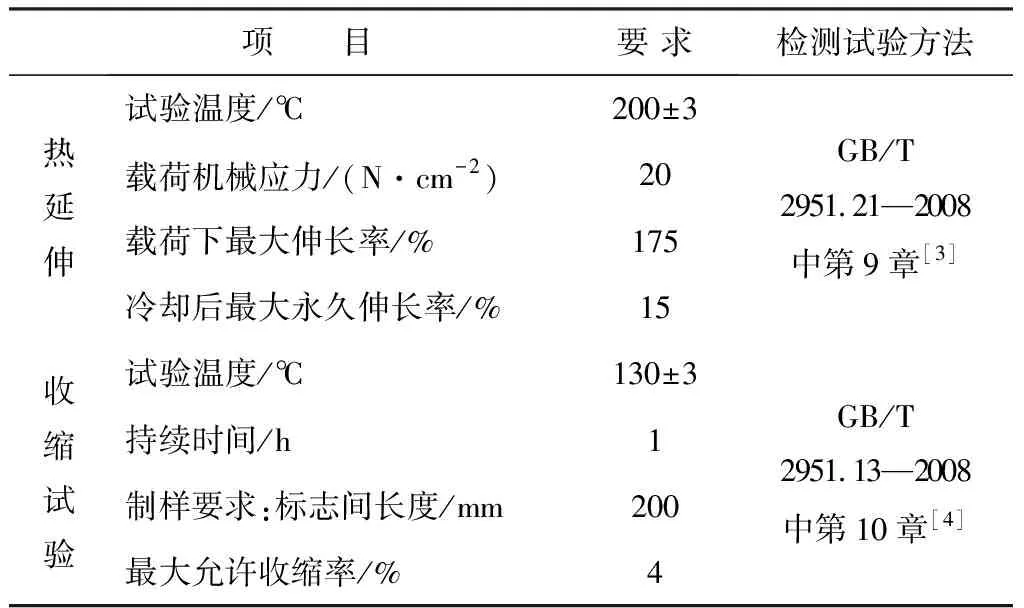

電纜絕緣層的主要作用是使導體與周圍環境或相鄰導體間相互絕緣,是影響產品質量及使用安全的關鍵,XLPE絕緣的質量要求在GB/T12706.1—2020和GB/T31840.1—2015標準中有明確規定[1-2]。XLPE絕緣低壓力纜的絕緣平均厚度不得小于標稱厚度,最薄點厚度不得小于標稱厚度的90%減0.1 mm,其關鍵質量難點詳見表1。目前,關于XLPE絕緣常有市場反饋其熱延伸和熱收縮率試驗不合格。

表1 XLPE絕緣的性能要求Table 1 Performance requirements of XLPE insulation

2 試驗方法

2.1 熱延伸試驗

在交聯的絕緣線芯上按GB/T 2951.21—2008第9章中規定制樣,試樣厚度控制在0.6~2.0 mm范圍之內。按表1在自然換氣老化箱(以下簡稱烘箱)上設置溫度和試樣載荷機械應力。當烘箱的溫度達到規定要求時,將試樣放置其中。試樣在烘箱中有效試驗溫度下保持10 min,記錄伸長數據,計算其載荷下伸長率。打開烘箱門,將載荷機械應力解除,并將試樣繼續保留5 min。然后將試樣從烘箱中取出,放置冷卻至室溫,再次記錄伸長數據,計算其冷卻后永久伸長率。

試驗結果應符合表1中的要求。

2.2 收縮試驗

在交聯的絕緣線芯上按GB/T 2951.13—2008第10章和表1的規定制樣,并設置烘箱的溫度。當烘箱的溫度達到規定要求時,將試樣放置其中。試樣在烘箱中有效試驗溫度下保持1 h,然后將試樣取出,放置冷卻至室溫,再次記錄伸長數據,計算其收縮率。

試驗結果的要求應符合表1中的要求。

3 絕緣擠出工藝要點

目前,低壓力纜的XLPE絕緣原材料均采用硅烷XLPE[5]。硅烷XLPE絕緣對擠塑機的要求較高,使用的螺桿一般取長徑比20~25倍,采用等距不等深雙螺紋螺桿為宜,并且設備要配置分段冷卻的水槽。XLPE加工溫度應依據各供應商原材料的要求控制,二步法料的加工溫度一般在140~210 ℃,一步法料的加工溫度一般在160~250 ℃。每次開機前后一定要清理螺桿、料桶、機頭及模具等,保證其生產設備清潔、干凈、無任何雜質,以避免絕緣線芯在生產過程中因混入雜質而導致火花試驗擊穿及外觀不良等問題。

因為XLPE絕緣低壓力纜的絕緣厚度相對較薄,且硬度高,易開裂,在后續的成纜工序絕緣偏心處易因受到機械應力而開裂,因而要特別注重模具的選擇和絕緣偏心的校正[6]。配模是否合理,將直接影響XLPE擠出的質量、產量和生產效率。由于粘流體膠料在離模后具有高彈形變,使擠出線徑并不等于模套的孔徑。一方面,由于冷卻使制品擠包層截面收縮,外徑減小;另一方面,由于制品離模后壓力降至零,高彈態的XLPE因彈性回復而脹大。離模后絕緣層形狀、尺寸的變化與其自身性質、擠出溫度、模具尺寸和擠出壓力有關。10 mm2及以上規格的XLPE絕緣一般采用半擠壓式模具,其模芯和模套選擇不宜過大或過小,模芯內徑建議選取比導體外徑大0.5~5.0 mm,模套選擇時建議拉伸比取2~5。模套拉伸比過大,絕緣厚度偏大,增加制程中原材料的成本,降低生產速度;模套拉伸比過小,絕緣厚度偏小,易產生不合格品。總之,XLPE絕緣在制程中使用的模套拉伸比控制在2.5~3.0范圍之內時,生產效率及產品質量最佳。這樣既能保證絕緣線芯的絕緣結構尺寸、偏心及厚度要求,又能保證線芯的出線速度。6 mm2及以下規格的XLPE絕緣建議采用擠壓式模具,一般選取模芯比導體外徑大0.1~0.2 mm,模套比絕緣線芯外徑大0.1~0.2 mm。擠出塑料配模的拉伸比K可按式(1)計算。

(1)

式中:K為塑料配模的拉伸比;D1為模套孔徑,mm;D2為模芯出口內徑,mm;b為模芯出口壁厚,mm;d1為XLPE線芯的外徑,mm;d2為導體的外徑,mm。

XLPE絕緣線芯在擠出后應先經過火花檢驗,因為其在此時尚未交聯,屬于熱塑性材料,可以進行修補,一般采用簡易的熱塑槍加高溫帶進行修補,效果較好。如果不經過火花檢驗,一是不符合產品標準中對過程的質量要求;二是交聯后XLPE屬于熱固性材料,線芯質量缺陷點無法完好的修復;三是容易使導體進水,導致導體氧化。

4 絕緣交聯制程工藝要點

XLPE的基料是聚乙烯材料。聚乙烯的耐熱性不高,導體長期允許工作溫度只有70 ℃,經過交聯后,其長期耐熱溫度從70 ℃提高到90 ℃。目前,力纜制造行業一般都采用溫水或蒸汽交聯。聚乙烯親水性差,水分子在其內擴散速度很慢,從而導致交聯速度很慢。絕緣厚度越大,同等交聯溫度下交聯時間越長。絕緣線芯交聯過程主要通過控制交聯溫度和交聯時間來實現。XLPE的交聯速度取決于水分子擴散到聚乙烯內的速度,在受熱的情況下水分子獲得能量,水分子獲取的能量與溫度成正比。提高水的溫度,水分子擴散加快,從而提高交聯速度。由于水的沸點為100 ℃,為了提高效率、節約能源,一般在85~95 ℃的水中進行溫水交聯。XLPE在交聯過程中,分子結構也在進行調整,消除內應力,降低應力開裂[7]。通過長期生產實際經驗得出,交聯時間、交聯溫度、絕緣厚度等均與交聯度有著密切的關系,水溫高、絕緣薄,交聯度大。

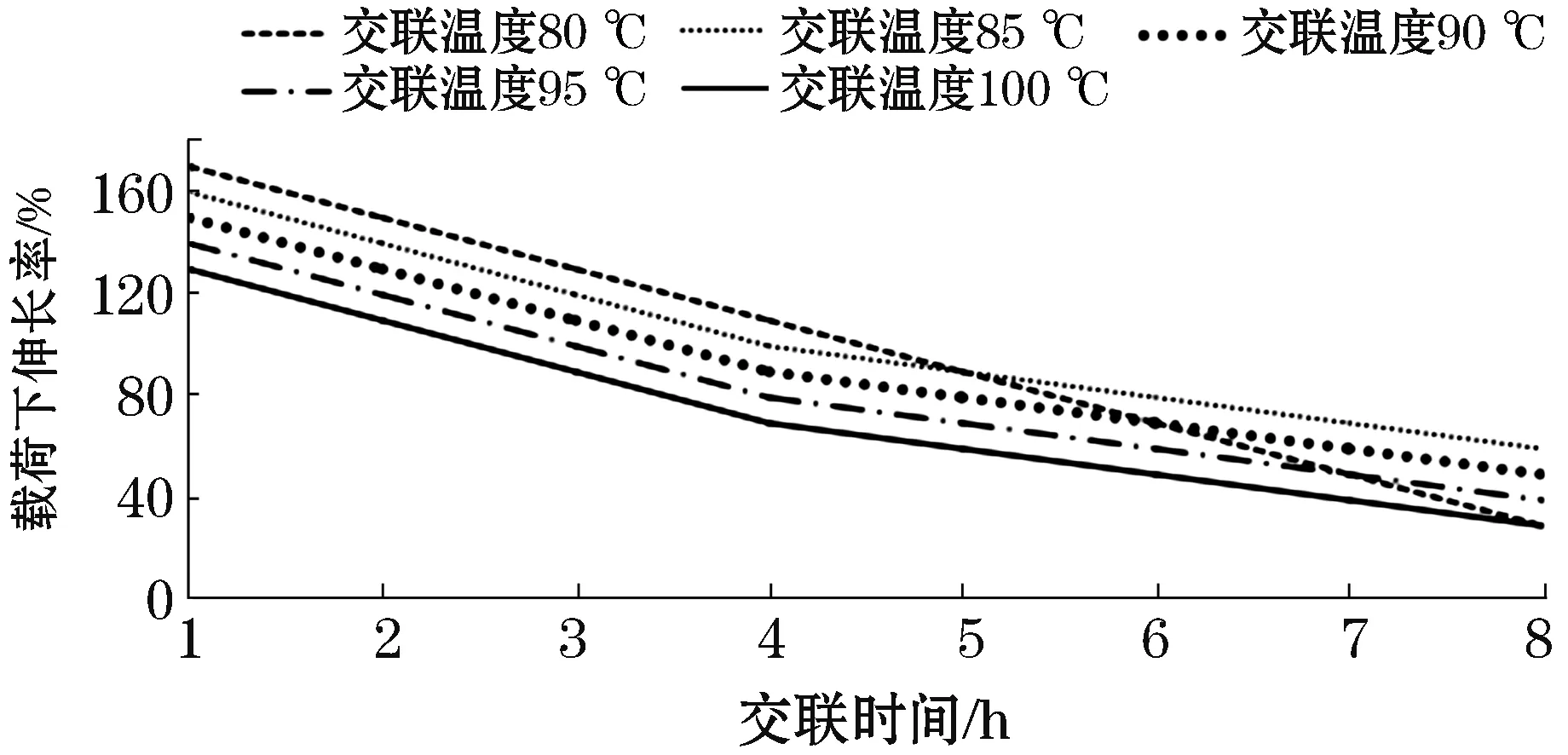

圖1為各溫度下的熱延伸檢測結果。選取絕緣厚度為1.0 mm,得出交聯時間與交聯溫度關系,即相同時間、相同絕緣厚度時,交聯溫度越高,載荷下伸長率越小,交聯度性能越好。

圖1 不同溫度下熱延伸檢測結果Fig.1 Thermal elongation test results at different temperatures

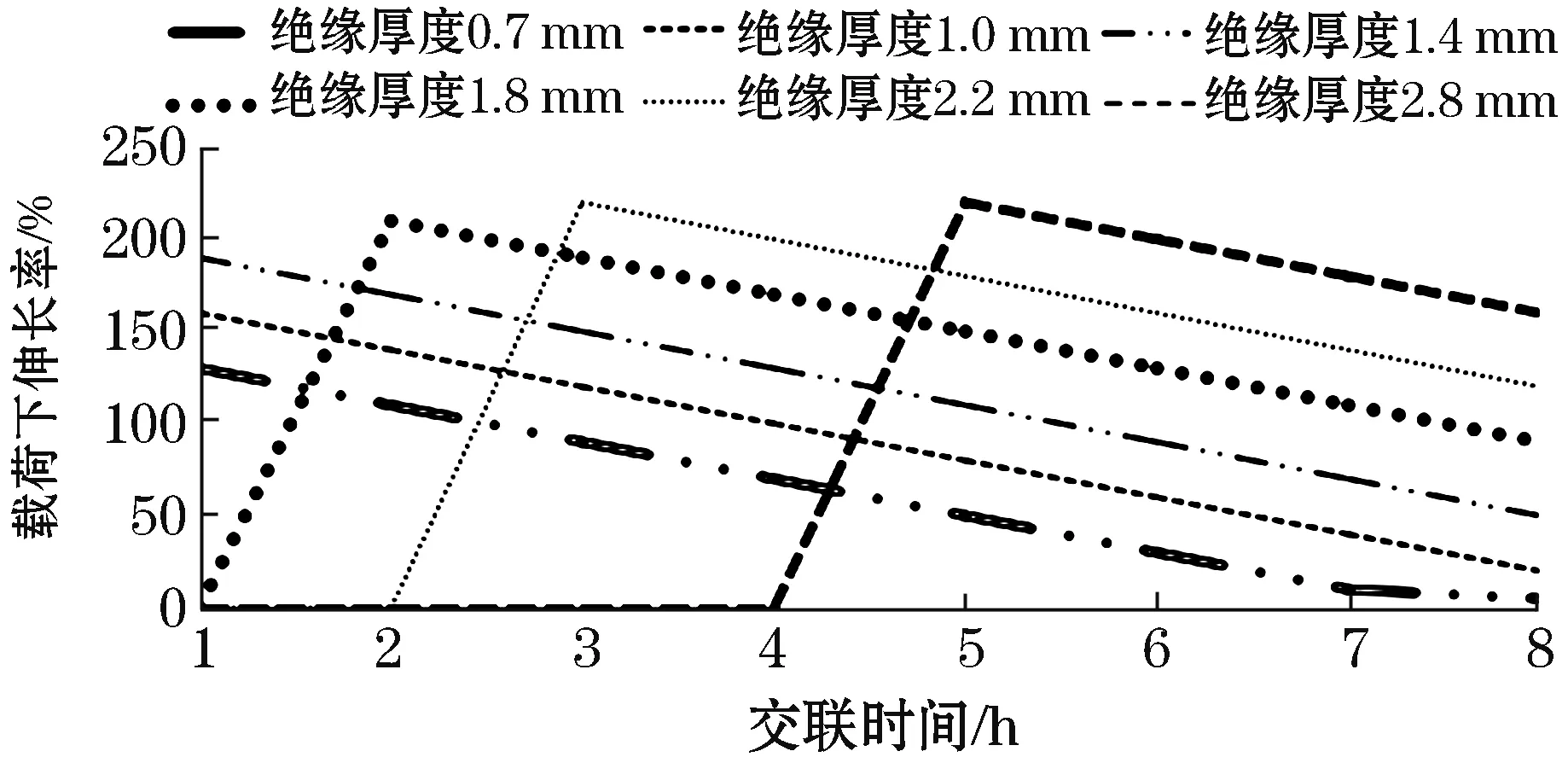

圖2為各絕緣厚度的熱延伸檢測結果。選擇交聯溫度在(90±5)℃時,得出絕緣厚度與交聯時間關系,即相同時間、相同溫度時,絕緣厚度越大,載荷下伸長率越大,交聯度性能越差。

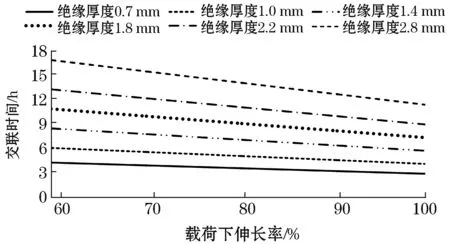

圖3為絕緣厚度與交聯時間的關系曲線。當交聯溫度在(90±5)℃時,載荷下伸長率控制在60%~100%,得出絕緣厚度與交聯時間關系,即交聯溫度相同時,絕緣厚度越大,交聯時間越長。

圖2 不同絕緣厚度下熱延伸檢測結果Fig.2 Thermal extension test results under different insulation thickness

圖3 絕緣厚度與交聯時間的關系Fig.3 Relationship between insulation thickness and crosslinking time

結合圖1~3的試驗數據和長期生產實際經驗,通常每1 mm XLPE絕緣需要交聯4~6 h,絕緣材料的性能能夠達到最佳值,載荷下伸長率控制在60%~100 %[8],預定交聯時間可按式(2)計算。

t=k×δ

(2)

式中:t為(90±5)℃的交聯時間,h;δ為XLPE絕緣厚度,mm;k為85~95 ℃時交聯時間系數,一般取4~6 h/mm。

5 XLPE絕緣料選用

目前,低壓力纜制造廠家常用的有一步法和二步法硅烷XLPE。二步法XLPE相對一步法性能更加穩定。一步法XLPE在擠包絕緣層時,易預交聯,在生產中應控制好擠塑溫度和停機時間,才能使XLPE絕緣料處于合理分子結構狀態,保證絕緣性能穩定。

在電纜絕緣擠出過程中,XLPE在擠塑機中完成塑化、成型、定型。XLPE在塑化和成型時均需要加熱,同時受到剪切和牽引拉伸作用,使得XLPE中分子的晶粒沿著縱向增大、徑向減小,發生分子取向,產生收縮應力,這就導致XLPE絕緣的熱收縮現象。為了研究絕緣特性,對其熱收縮試驗和熱延伸試驗對比,在相同加工溫度、生產設備、生產速度和人員的情況下,通過調整模具、交聯方式和材料進行分析對比,其試驗結果詳見表2。

表2 XLPE絕緣的性能試驗結果Table 2 Performance test results of XLPE insulation

對比表2試驗數據,結果表明:

1)蒸汽交聯與溫水交聯方式的熱延伸性能相對差異較小。

2)二步法比一步法XLPE的熱收縮率好,熱延伸無明顯變化。

3)XLPE絕緣的熱延伸在合理的交聯溫度和交聯時間條件下,其絕緣料對模具和交聯方式依賴性較小。

4)擠壓式模具比半擠壓式模具的熱收縮率好,熱延伸無明顯變化。XLPE絕緣料采用擠壓式模具生產絕緣層,增加了模芯與模套間距,靠壓力實現膠料定型,使絕緣層緊密包覆在導體上, 降低絕緣和導體之間的可剝離力,以抵消絕緣擠出時產生的收縮應力,絕緣相對不易產生熱收縮。

6 結 語

綜上所述,合理選擇原材料、交聯溫度和模具是保證XLPE絕緣低壓力纜絕緣質量的關鍵。

1)建議選用性能穩定的二步法硅烷XLPE料。

2)熱延伸可以通過交聯溫度和計算的交聯時間來控制,同時通過檢驗數據微調交聯時間。

3)合理選用模具是保證產品生產效率、結構尺寸、熱收縮的關鍵。模具可按該文的方案來配模。

無論選用哪種模具、原材料及交聯方式,產品質量均是各制造廠家控制的核心,有效的質量控制措施和嚴格的質量管理程序,才是提高電纜質量的有效辦法,也是企業生存發展的根本。