橡皮囊壓力機(jī)典型故障分析與預(yù)防性維護(hù)

昌河飛機(jī)工業(yè)(集團(tuán))有限責(zé)任公司 江西景德鎮(zhèn) 333002

1 序言

橡皮囊壓力機(jī)是一種利用冷軋蓖麻油作為傳壓介質(zhì),通過橡皮囊作用于零件的大型囊式液壓設(shè)備。橡皮囊成形是一種半模成形法,具有模具簡化、生產(chǎn)周期短、制造費(fèi)用較低、產(chǎn)品表面質(zhì)量好及生產(chǎn)效率高等特點(diǎn)。橡皮囊成形還能使材料塑性得以充分發(fā)揮,減小零件的回彈量,大幅提高貼模的準(zhǔn)確度,是一種先進(jìn)的成形工藝,尤其適合于成形性能差或高強(qiáng)度材料的成形,如鋁合金、鎂合金、鈦合金、不銹鋼及高強(qiáng)度低合金鋼的成形等。此類設(shè)備已廣泛應(yīng)用于航空、汽車等產(chǎn)業(yè)。

2 設(shè)備與加工步驟

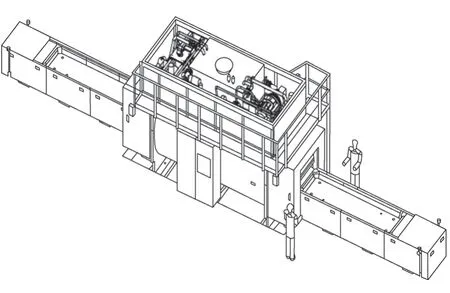

瑞典進(jìn)口橡皮囊壓力機(jī)結(jié)構(gòu)如圖1所示,采用西門子S7-400PLC,結(jié)合軟起動(dòng)、中間繼電器等電氣元件和液壓元件進(jìn)行運(yùn)動(dòng)控制,自動(dòng)化程度較高,操作簡單。設(shè)備具有左、右兩個(gè)矩形工作臺(tái),分別為深壓側(cè)及淺壓側(cè),根據(jù)所壓模具的高度不同,人工進(jìn)行選擇性擺放。中間部分為有效工作區(qū),采用圓筒式結(jié)構(gòu),承壓筒體如圖2所示。

圖1 橡皮囊壓力機(jī)結(jié)構(gòu)示意

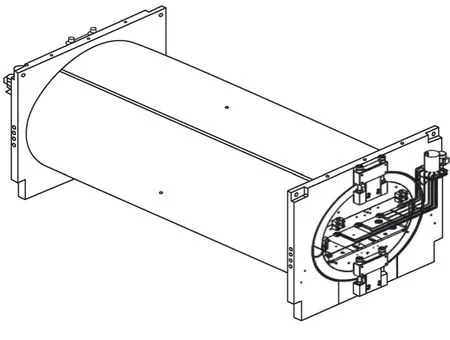

圖2 承壓筒體

承壓筒體使用合金結(jié)構(gòu)鋼制作而成,外表用連續(xù)矩形截面的高強(qiáng)度鋼絲預(yù)應(yīng)力纏繞(把鋼絲預(yù)先張拉到規(guī)定的應(yīng)力值,然后將其纏繞到筒體上,提高結(jié)構(gòu)的承載能力),具有很高的靜力強(qiáng)度、沖擊韌性及疲勞極限。設(shè)備自動(dòng)加工一次零件的具體步驟為:①操作人員在工作臺(tái)面上擺放好模具及零件后,起動(dòng)自動(dòng)循環(huán)按鈕,工作臺(tái)自動(dòng)移入筒體并到達(dá)指定位置。②液壓系統(tǒng)開始通過管路向安裝在筒體內(nèi)部的橡皮囊內(nèi)充油,通過壓力傳感器檢測是否充滿油液。③液壓系統(tǒng)開始加壓,橡皮囊逐漸變形擠壓工作臺(tái)表層的橡膠襯墊,擺放在襯墊下方的零件開始貼合模具成形,如圖3所示。④液壓系統(tǒng)增壓,若零件成形要求壓力較高(>275bar,1bar=1×105Pa,下同),則需要通過增壓器進(jìn)行增壓,獲得高壓力。⑤液壓系統(tǒng)到達(dá)指定壓力后,進(jìn)行保壓,保壓時(shí)間由操作人員設(shè)定。⑥液壓系統(tǒng)完成保壓后,開始進(jìn)行泄壓、橡皮囊抽真空動(dòng)作,將橡皮囊抽起,防止與工作臺(tái)上表層的橡膠襯墊粘連,影響工作臺(tái)移動(dòng)。⑦橡皮囊內(nèi)真空度達(dá)到一定數(shù)值后,工作臺(tái)自動(dòng)移出筒體,一次加壓完畢,操作人員取出所壓零件。

圖3 橡皮囊成形工藝

3 設(shè)備典型故障案例

3.1 工作臺(tái)無法正常移動(dòng)

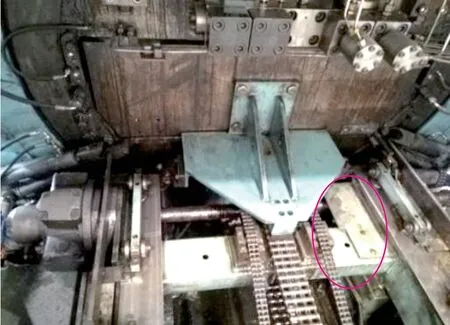

工作臺(tái)的移動(dòng)機(jī)構(gòu)是通過雙向定量液壓馬達(dá)連接軸、齒輪及鏈條帶動(dòng)工作臺(tái)前進(jìn)和后退,同軸上裝有編碼器(見圖4紅色圈內(nèi)蓋板下方)檢測工作臺(tái)實(shí)時(shí)位置。工作臺(tái)移動(dòng)的速度和方向是由主液壓泵輸出壓力結(jié)合液壓閥組進(jìn)行控制,液壓控制原理如圖5所示。

圖4 工作臺(tái)移動(dòng)機(jī)構(gòu)

圖5 工作臺(tái)移動(dòng)液壓控制原理

設(shè)備曾出現(xiàn)在起動(dòng)液壓系統(tǒng)后工作臺(tái)自動(dòng)向一側(cè)移動(dòng)不受控制的現(xiàn)象,經(jīng)排查后確認(rèn)為伺服換向閥閥芯因異物卡死,無法回中位,導(dǎo)致起動(dòng)液壓系統(tǒng)后工作臺(tái)無法保持停止?fàn)顟B(tài),直接向一側(cè)運(yùn)動(dòng),更換伺服換向閥后恢復(fù)正常。同時(shí),還出現(xiàn)過工作臺(tái)在進(jìn)出筒體時(shí)運(yùn)行緩慢的現(xiàn)象,引起此現(xiàn)象的因素較多,基本可概括為兩大類:一是液壓系統(tǒng)輸出壓力不足,工作臺(tái)質(zhì)量10t以上,正常情況下在移動(dòng)工作臺(tái)時(shí)控制系統(tǒng)設(shè)定液壓系統(tǒng)的輸出壓力值應(yīng)達(dá)到120bar左右,若液壓系統(tǒng)的輸出壓力過低則可能造成工作臺(tái)移動(dòng)緩慢。二是工作臺(tái)本體結(jié)構(gòu)為金屬框,兩側(cè)裝有固定側(cè)板(由彈簧鋼制作而成),內(nèi)部有橡膠塊與之連接,如圖6所示。工作臺(tái)在進(jìn)出筒體時(shí)與筒體兩側(cè)側(cè)板有刮蹭,機(jī)械部件相互干涉,導(dǎo)致工作臺(tái)移動(dòng)受阻。工作臺(tái)在進(jìn)出筒體時(shí)兩側(cè)與筒體側(cè)板的間距應(yīng)≥1mm,可在工作臺(tái)移動(dòng)至筒體中間位置時(shí)使用塞尺進(jìn)行間隙測量,如圖7所示。造成干涉的原因有多種,筒體兩邊側(cè)板未到位導(dǎo)致間距變小,工作臺(tái)側(cè)板長期受壓變形,工作臺(tái)固定側(cè)板上安裝的小彈片斷裂導(dǎo)致工作臺(tái)側(cè)板回彈力不足未回位,以及破碎的小橡膠塊擠進(jìn)工作臺(tái)側(cè)板內(nèi)側(cè)導(dǎo)致工作臺(tái)間距變大等原因都可能造成工作臺(tái)與筒體側(cè)板干涉,從而移動(dòng)受阻,運(yùn)行緩慢甚至卡死。

圖6 工作臺(tái)

圖7 工作臺(tái)與筒體側(cè)板間隙測量

3.2 液壓系統(tǒng)無法達(dá)到高壓

液壓系統(tǒng)通過單液壓泵一級(jí)加壓可達(dá)到275bar,通過增壓器二級(jí)加壓最高可達(dá)到1000bar。設(shè)備所使用的增壓器為雙作用增壓器,如圖8所示,中間為低壓腔,兩端為高壓腔(高壓腔體外部有鋼絲纏繞),增壓器活塞在換向閥的控制下執(zhí)行左右往復(fù)運(yùn)動(dòng),持續(xù)不斷地輸出高壓油。

設(shè)備出現(xiàn)過無法達(dá)到高壓力、增壓速率慢的現(xiàn)象,一般引起該現(xiàn)象的主要原因有以下兩種。一是在起動(dòng)增壓器增壓后,主液壓泵輸出壓力與系統(tǒng)壓力基本成線性關(guān)系,目標(biāo)壓力越高,主液壓泵輸出至增壓器推動(dòng)活塞的壓力越高。由于主液壓泵內(nèi)泄或主液壓泵壓力控制閥閥芯磨損等原因,導(dǎo)致主液壓泵輸出壓力較低,增壓速率慢甚至無法達(dá)到高壓。二是經(jīng)長期使用后,增壓器內(nèi)部密封件老化破裂,如圖9所示,產(chǎn)生內(nèi)部泄漏,導(dǎo)致系統(tǒng)無法達(dá)到高壓。需要注意的是,增壓器是設(shè)備的核心部件,在拆解增壓器更換密封件的過程中,需要使用槽鋼、扭力扳手和長拉桿等專用工具,增壓器上的每個(gè)緊固螺栓均有扭矩要求,如8根長螺桿上的超級(jí)螺栓扭矩要求為385N·m,必須根據(jù)扭矩要求進(jìn)行拆裝,確保安裝質(zhì)量。

圖8 增壓器

圖9 增壓器內(nèi)部密封件老化破裂

3.3 液壓管路泄漏

在大型液壓設(shè)備中,液壓管路泄漏是常見現(xiàn)象,一般由于管路接頭松動(dòng)、密封件老化失效引起。該設(shè)備在增壓器的充油管路三通連接處及高壓出油管路錐面密封處出現(xiàn)過泄漏現(xiàn)象。增壓器充油管路在三通連接處原采用一種特殊的24°密封圈卡套式密封,如圖10所示。造成泄漏的原因主要是由于管路密封平臺(tái)疲勞開裂、密封元件老化失效導(dǎo)致。考慮到密封備件的難采購性以及后期的維護(hù),對此部分液壓管路進(jìn)行改造,使用材質(zhì)為E235N的EO精密無縫鋼管加工重新制作充油管路,將三通連接處的密封形式更改為常見的EO-2型卡套密封,改造后效果良好,無泄漏情況。增壓器高壓出油管路(耐壓1200bar)用于連接增壓器兩高壓腔體,結(jié)構(gòu)為U形,密封形式采用60°錐面硬密封,如圖11所示,此處泄漏是由于密封面磨損導(dǎo)致公母接觸面無法完全貼合,曾嘗試研磨錐面修復(fù),但效果不佳,故重新制作高壓管路,密封形式保持不變,但在制作過程中對高壓管路的結(jié)構(gòu)進(jìn)行了優(yōu)化,由原來的一體式改造為通過L形轉(zhuǎn)接塊進(jìn)行連接,便于后期維修更換。

圖10 充油管路原密封形式

圖11 60°錐面硬密封

3.4 橡皮囊組件損壞泄漏

橡皮囊組件由橡皮囊、密封圈、PU拐角、PU側(cè)條及銅拐角等部件組成,如圖12所示,安裝在筒體內(nèi)部上方,其中橡皮囊、密封圈及PU拐角是易損部件,一旦損壞則需要整體拆卸,再進(jìn)行部件更換,而易損部件的使用壽命主要取決于設(shè)備的平均使用壓力、次數(shù)。由于橡皮囊價(jià)格昂貴,采購周期長,若發(fā)生意外事件造成橡皮囊出現(xiàn)裂痕、穿透性小洞等而又無備件儲(chǔ)備的情況下,可嘗試使用熱硫化的方法進(jìn)行人工修補(bǔ),當(dāng)然修補(bǔ)完成后的橡皮囊不宜再進(jìn)行高壓力使用。

4 設(shè)備預(yù)防性維護(hù)

根據(jù)設(shè)備的故障發(fā)生及頻次情況,可在平時(shí)工作中,從以下方面對設(shè)備進(jìn)行長周期預(yù)防性維護(hù)工作。

(1)部件的潤滑 定期檢查潤滑泵潤滑脂位置,各電動(dòng)機(jī)定期添加潤滑脂,工作臺(tái)側(cè)板定期涂抹二硫化鉬潤滑脂,同時(shí)應(yīng)定期檢測工作臺(tái)與筒體側(cè)板的間隙,防止金屬部件出現(xiàn)不可逆的損傷。

(2)管路接頭、緊固螺栓的檢查 定期對設(shè)備的高壓液壓管路接頭以及固定螺栓進(jìn)行檢查,并按照相應(yīng)的扭矩要求適當(dāng)進(jìn)行緊固。

(3)易損部件的更換 主要針對液壓管路的接頭密封件、增壓器內(nèi)部密封件及液壓單向閥的內(nèi)部密封件等。

(4)對操作人員嚴(yán)格要求 零件模具應(yīng)均勻擺放,防止橡皮囊因長期變形不均勻?qū)е缕涫褂脡勖s短。

(5)油液性能的定期檢測和油濾的定期更換 液壓系統(tǒng)能否長期有效地工作,在很大程度上取決于液壓油的性能。油液所含顆粒物較多會(huì)卡死閥芯,阻礙正常運(yùn)行,拉傷液壓泵的定子與轉(zhuǎn)子的相對運(yùn)動(dòng)面、配油盤與缸體的相對運(yùn)動(dòng)面,會(huì)堵塞元件的阻尼孔、節(jié)流口等,產(chǎn)生各種故障。油液的黏度過高會(huì)增加系統(tǒng)阻力,造成功率損耗增加,甚至還會(huì)造成液壓泵低溫起動(dòng)困難,黏度過低會(huì)增加設(shè)備的內(nèi)、外泄漏,使液壓系統(tǒng)工作壓力不穩(wěn)定,嚴(yán)重時(shí)會(huì)因潤滑不良造成泵磨損增加的情況,所以保證油液的性能對整個(gè)液壓系統(tǒng)的穩(wěn)定運(yùn)行十分重要。

(6)備件的儲(chǔ)備 橡皮囊壓力機(jī)設(shè)備的大多數(shù)備件均為特殊定制,采購周期極長,需要做好特殊備件的儲(chǔ)備工作,防止出現(xiàn)因備件問題造成設(shè)備長期停機(jī)的情況。

5 結(jié)束語

橡皮囊壓力機(jī)設(shè)備作為復(fù)雜的大型液壓設(shè)備,其故障維修工作內(nèi)容比較多,工作難度比較大,特別是液壓系統(tǒng)問題,經(jīng)常需要專業(yè)化的技術(shù)維修人員去仔細(xì)排查故障點(diǎn),但更重要的是需要做好設(shè)備的預(yù)防性維護(hù)工作,以“治未病”的理念去修理設(shè)備,讓設(shè)備長期穩(wěn)定運(yùn)行才是最終的目標(biāo)。