軌道交通車體用鋁合金材料及其焊接技術

中車株洲電力機車有限公司 湖南株洲 412001

1 序言

為了減少能源消耗和提高運行速度,輕量化車體一直以來都是軌道交通車輛技術研發的方向,為此選用合適的材料對車體輕量化至關重要。鋁合金材料因密度小、強度適中、易成形等優點而成為新型軌道交通車輛車體用材料的首選。

軌道交通車輛車體制造有焊接、鉚接、螺栓聯接等多種工藝,但應用最廣泛的還是焊接工藝。焊接作為軌道車輛車體制造過程的特殊工序,對車體產品的質量、生產效率及制造成本影響巨大。

2 軌道交通車體用鋁合金及焊接材料

2.1 鋁合金材料

軌道交通車體目前常用的材料有碳素鋼、不銹鋼和鋁合金三種,無論是從使用量,還是從應用產品的范圍來看,使用最廣的還是鋁合金材料。軌道交通車體用到的鋁合金以型材為主、板材為輔,少量部件使用了鍛件。

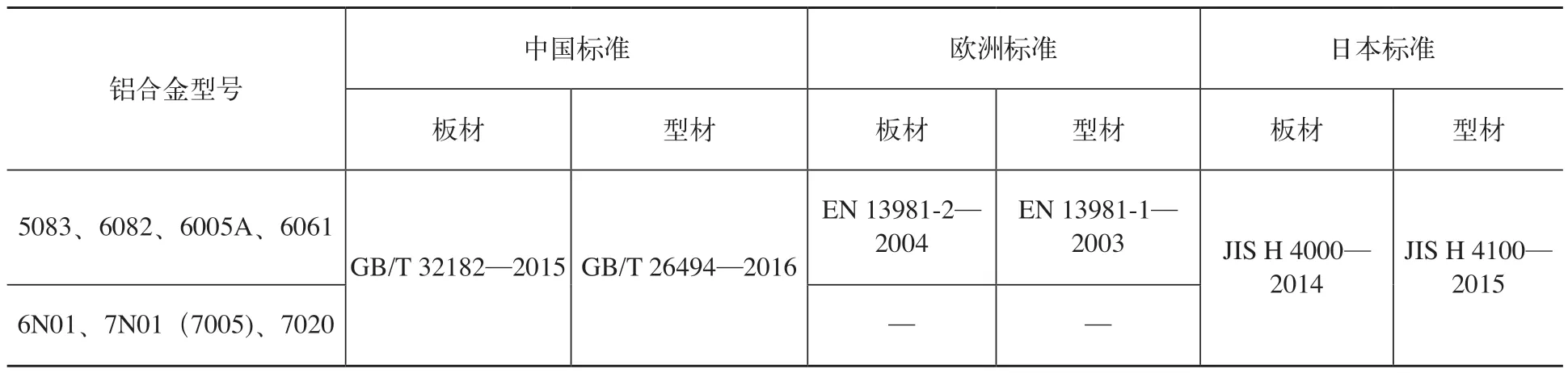

目前,軌道交通車體主要應用的鋁合金為5系、6系和7系,按照ISO 15608—2017材料組別分別為22組、23.1組及23.2組。相對而言,鋁型材使用最多的是6系鋁合金,且多為6005A和6082鋁合金。板材使用較多的為5083和6082鋁合金。鋁合金優良的擠壓性能為鋁型材的大量使用打下了良好的基礎,國內成熟穩定的擠壓制造能力又助推了鋁型材的應用[1]。大型中空鋁型材的使用,簡化了車體的制造工藝。國內外軌道車輛用鋁合金材料及應用標準見表1。

由于鋁合金焊接后接頭強度會降低,而強度又是結構件最重要的性能指標,因而在鋁合金材料標準中對母材焊接后最低強度進行了特別的規定。歐洲標準EN 13981-1—2003及 EN 13981-2—2016對軌道交通鋁合金材料對接接頭采用熔化焊工藝焊接后的強度性能最低值規定見表2。

表1 軌道交通車體常用鋁合金材料及應用標準

表2 EN 13981對鋁合金材料焊接后最低強度要求

2.2 焊接材料

焊材的質量對鋁合金焊接質量至關重要。目前,軌道交通鋁合金焊接材料多為進口產品,特別是在高速度等級的動車組上,焊絲全部采用進口。國內軌道交通行業應用的主要鋁合金焊絲進口品牌有SAFRA、ESAB、MTL、MIG等品牌。近年來,隨著國產化焊絲制造技術的提高,國產鋁合金焊絲也表現出良好的力學性能和使用性能,并在地鐵車輛上開始成功應用。國內軌道交通車輛制造企業為促進國家焊接材料制造的發展,同時降低生產成本及進口供貨風險,正在大力推進國產化鋁焊絲的工程化應用。

焊絲的選擇可依據ISO 17671-4—2002標準進行,焊絲的成分及交貨條件按照ISO 18273—2015標準執行。目前,常用的鋁焊絲為ER-5087、ER-5356,這兩種焊絲適用于5系、6系、7系鋁合金焊接。在進行6系鋁合金焊接修補過程中,為了防止產生熱裂紋,在對強度要求不高時可以選用ER-4043A進行焊接。由于采用ER-4043焊絲焊接接頭強度較低,故不適用于新造產品。

焊接保護氣體也是保證鋁合金焊接質量的重要影響因素之一。焊接氣體按照ISO 14175—2008標準進行選擇,熔化焊一般選用高純氬氣或者氬氦混合氣體。為保證焊接質量,高純氬氣的純度一般要求達到99.999%;氬氦混合氣體一般采用三元混合氣體,比例為Ar70%+He30%+N2150×10-6,增加He和N2可以提高電流陽極區域的電流密度,增加焊接熔深,減少焊接氣孔[2]。混合保護氣一般用于車體底架等主要受力部件的焊接。

3 軌道交通車體鋁合金焊接技術及設備

鋁合金車體的焊接,最常用的焊接工藝是熔化極惰性氣體保護焊(簡稱MIG)和非熔化極氣體保護焊(簡稱TIG)。近年來,雙絲MIG焊接、攪拌摩擦焊、激光復合焊等新型的綠色高效焊接技術也在軌道交通車體焊接中快速應用。焊接方式從半自動手工焊向機械手等自動化、智能化焊接方式轉變。

3.1 傳統的弧焊技術

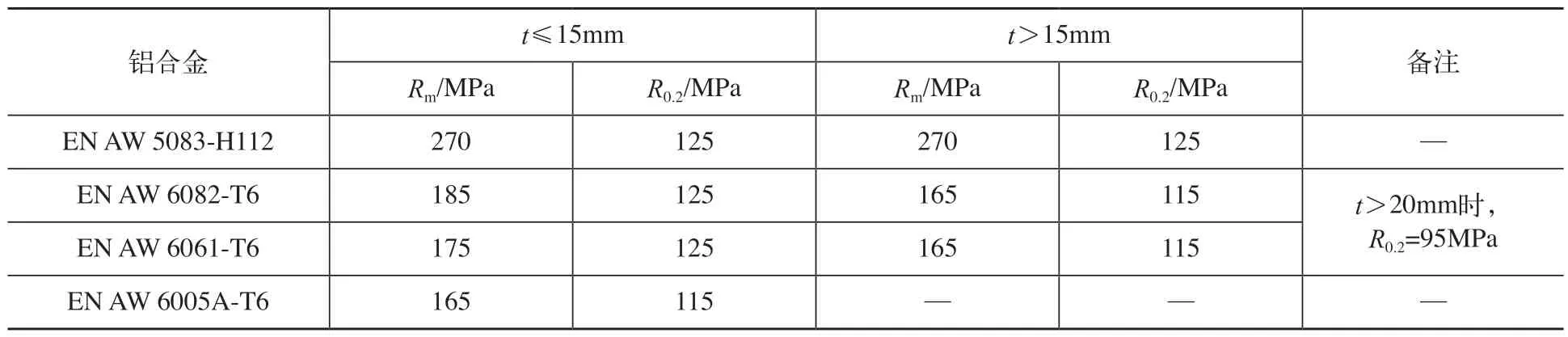

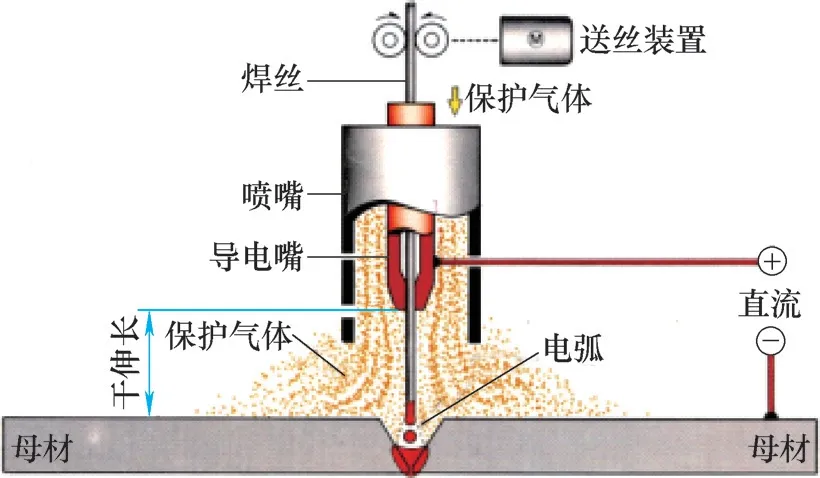

傳統用于鋁合金焊接技術主要有非熔化極惰性氣體保護焊(見圖1)和熔化極惰性氣體保護焊(見圖2)。

圖1 TIG焊

圖2 MIG焊

目前,采用的焊接設備多為進口,以歐洲和日本品牌為主,主要有奧地利福尼斯、瑞典伊薩、芬蘭肯比、法國SAF、日本松下和日本OTC等,國產焊機在軌道交通行業鋁合金焊接應用較少。鋁合金弧焊極易產生焊接氣孔,因而這種焊接工藝對焊接廠房的溫度和濕度有一定的要求。

3.2 焊接新技術

隨著焊接技術的發展和機器人制造技術及自動化技術的提升,鋁合金焊接技術朝著高效、綠色方向發展,機器人雙絲焊接、攪拌摩擦焊、激光及激光復合焊等新技術在軌道交通鋁合金上的應用越來越廣泛。

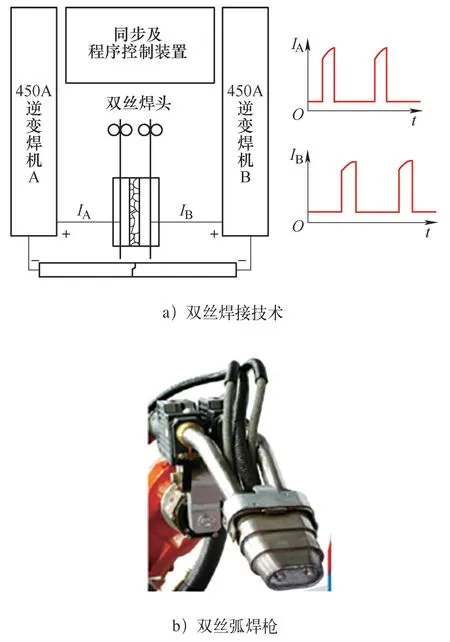

(1)鋁合金車體雙絲雙弧焊接 雙絲雙弧焊接與一般 MIG 焊類似,送絲機和焊槍都可用雙電源作雙絲共熔池雙弧焊或不共熔池的雙弧焊(見圖3)。兩個電弧可以并列、斜列和串列,并列和斜列能使電弧不正對接口,可減少焊接塌陷發生的可能性;串列能夠分散熱量,使狹長溫度場和雙峰熱循環可調范圍更大,提高焊接接頭性能。如果采用單電源供電,兩個導電嘴間不必絕緣;如果用雙絲雙弧單焊槍送焊絲共熔池焊接,則兩個導電嘴間必須絕緣,需要采用有一定延遲的同步雙電流焊接[3]。

圖3 雙絲雙弧MIG焊接

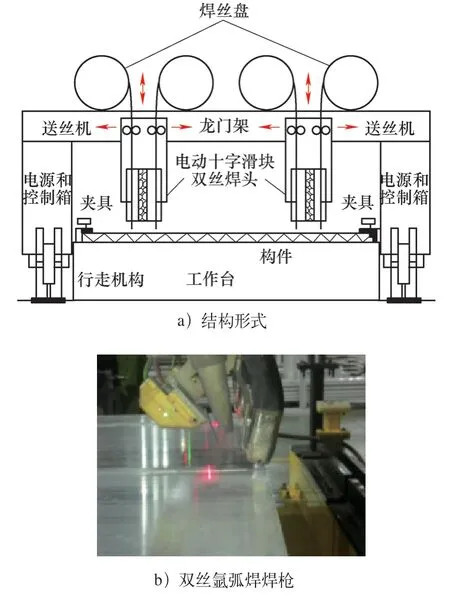

為提高焊接效率,可以將兩個采用雙絲雙弧焊接工藝的焊接頭集成到一臺龍門設備上。如某公司在鋁合金高速列車車體空調板、地板及圓弧頂蓋等大型中空型材組件焊接中應用了串列式雙頭雙絲弧焊設備,焊接速度可以達到1.3m/min左右。該工藝在提高生產效率的同時,還提高了焊接質量,減少了工件焊接變形和焊接接頭軟化區寬度。設備結構形式如圖4所示。

圖4 雙頭雙絲雙弧焊接設備

(2)攪拌摩擦焊(FSW)技術 FSW焊接鋁合金有多重優點,使得該工藝在軌道車輛鋁合金車體焊接上得到快速應用。其優點為:①焊接變形小,焊縫拉伸、彎曲及疲勞力學性能良好。②無弧光、煙塵、飛濺,噪聲低,工作環境好。③不需填絲和保護氣體,對廠房無溫度、濕度的特別要求,節能環保。④控制參數少,操作簡便,易于實現自動化。

1) FSW設備及生產線建設情況。2010年7月,國內第一個應用FSW技術的地鐵車體(見圖5a)在中車株洲電力機車有限公司(以下簡稱“株機”)成功下線,隨后株機公司建成了國內第一條軌道車輛鋁合金車體部件FSW生產線,主要采用國產FSW設備,該生產線涵蓋鋁合金板厚2~30mm的側墻、長地板、枕梁及車鉤板的FSW焊接(見圖5b)。

由于FSW在鋁合金焊接上具有無與倫比的優勢,國內的城軌及高鐵制造廠家均先后建設了FSW生產線。國內外先進的FSW設備及最新的FSW技術也被應用到軌道車輛上,設備均具備激光跟蹤、恒壓控制等先進的功能,能夠實時監控焊接壓力、焊接間隙及錯邊,很好地保證了焊接質量。

圖5 首個FSW車體及首條FSW生產線

某公司進口的瑞典ESAB五軸三聯動龍門FSW焊接系統(見圖6),采用雙焊頭形式,可以同時實現2條焊縫的焊接,焊接側墻和長地板時焊接速度可以達到1200~2000mm/min。某公司進口的德國FOOKE五軸五聯動FSW焊接系統(見圖7),焊接頭可以實現X軸雙向焊接,降低設備在焊接長直焊縫的空走時間,焊接側墻和長地板單向焊接速度達到1200~1800mm/min。

圖6 ESAB雙焊頭FSW設備

圖7 FOOKE雙向FSW設備

國產FSW設備在鋁合金焊接上表現優異。如國內某公司采用的國產四軸四聯動龍門FSW焊接系統(見圖8),配有恒壓系統和激光跟蹤系統,集成了自動化裝配工裝。工裝具備自動實現裝配壓緊,能夠實現鼓型和直型的不同長度規格側墻的快速切換,減少了裝配及工裝換型時間,提高了生產效率,一次焊接后無需調平即可實現側墻平面度在2~3mm,側墻FSW焊接速度達到1800mm/min以上。

圖8 帶自動化工裝的國產FSW設備

2)FSW關鍵技術。目前,國內軌道交通行業FSW應用的部件主要分為6mm以下的薄板和10mm以上的厚板。薄板主要包含側墻板、長地板等部件,此類部件的關鍵技術主要有:①軌道交通車體部件要求側墻板采用FSW后平面度在2mm以內,長地板FSW后平面度在3mm以內,平面度尺寸的控制主要通過優化焊接參數和焊接順序、調整反變形以及優化工裝來保證。②鋁合金薄板FSW要求型材裝配間隙控制在0.4mm之內,裝配錯邊控制在0.2mm之內,主要通過對型材質量控制和優化裝配工裝來解決。③提高FSW焊接速度,主要通過優化攪拌頭設計和提高FSW設備的穩定性來保證。

鋁合金厚板主要部件有枕梁及車鉤板。鋁合金薄板FSW焊接接頭強度要高于MIG焊接頭強度,但當板厚>12mm后,FSW焊接接頭強度相比弧焊接頭的抗拉強度提高不明顯,并隨著板厚的增加強度逐漸降低。

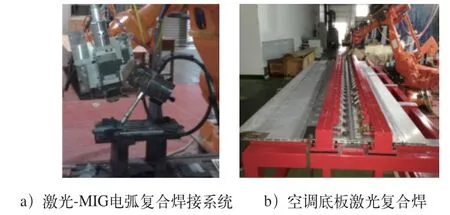

(3) 激光-電弧復合焊 激光-電弧復合焊接是復合熱源焊接技術的一個新發展方向,即通過激光與電弧相互作用形成的一種增強適應性的焊接方法。激光-電弧復合焊接技術相對于激光焊接具有提高能量、增大熔深、穩定焊接過程、降低裝配要求,以及減少氣孔和裂紋等焊接缺陷產生的特點。由于復合熱源能量密度高,焊接速度快、熱輸入量小,因而熱影響區小,焊件的變形及殘余應力小。由于激光-電弧復合焊既具有焊接變形小的優點,又能很好地實現高效自動化,因此鋁合金型材的激光-電弧復合焊技術具有重要的工程應用價值[4]。

某公司集成了一套激光-電弧復合焊接系統,實現了鋁合金車體空調底板的激光-電弧復合焊接,如圖9所示。該系統采用ABB機器人,搭載IPG YRL-4000光纖激光器,MIG弧焊電源為Fronius TPS4000逆變電源,焊接過程中激光頭和焊槍采用旁軸的安裝方式,焊接速度可達3m/min以上,焊接效率較高,同時產品變形小,整個產品平面度<2mm。焊接接頭具有較好的力學性能,抗拉強度可達210MPa以上,接頭彎曲性能較好,彎曲至180°時無明顯因彎曲而導致的缺陷[5]。

圖9 激光-MIG電弧復合焊接系統及空調底板激光復合焊

由于車體各大部件都存在焊接變形,部件制造有一定的誤差,因此在車體總組焊工序中,當側墻與底架、頂蓋裝配到一起時,容易出現裝配間隙,相比激光焊,激光-電弧復合焊對焊接間隙的容忍度較高,最大可容忍1mm的間隙,有的企業正在嘗試采用激光-電弧復合焊在該工序中代替傳統MIG焊工藝。

由于鋁合金材料的特性以及激光-電弧復合焊是一個多參數耦合的過程,所以焊接過程中容易出現氣孔缺陷,除了保證焊接過程中的環境條件以及原材料的清潔外,還需要通過調整激光功率、焊接速度、離焦量、光絲間距及電弧和電流等參數來進行優化解決。

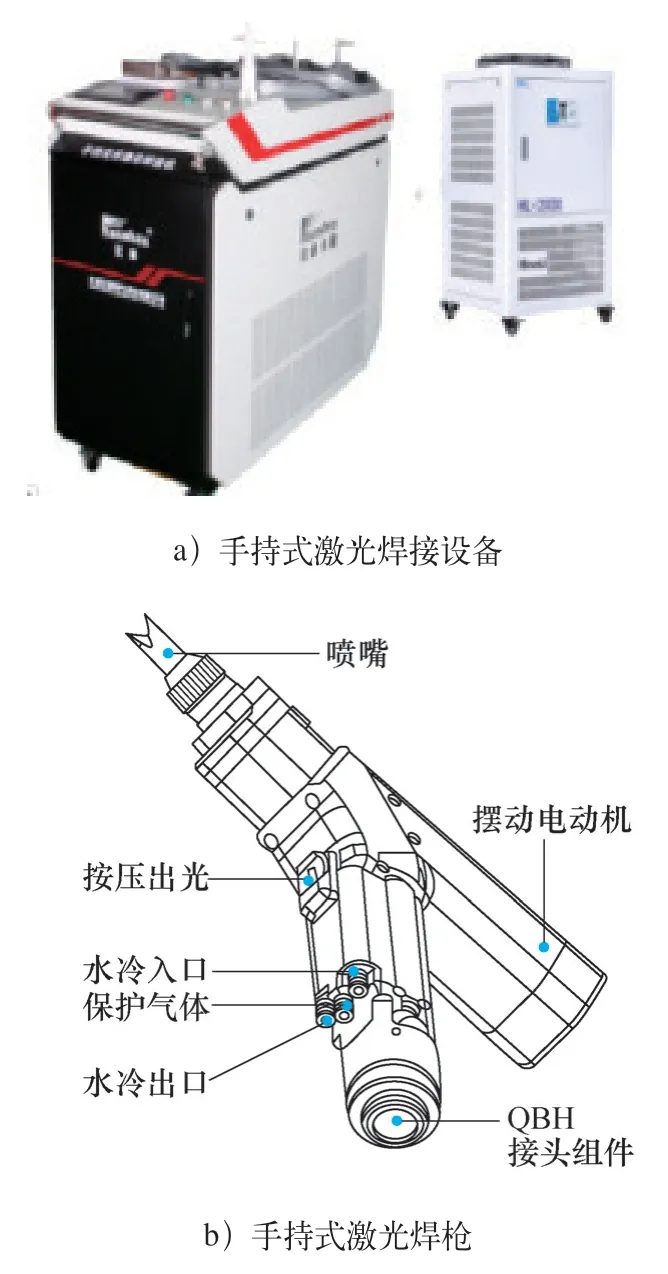

(4)手持式激光焊接技術 隨著激光技術的提高及激光器成本的降低,激光焊接設備得以實現小型化,近幾年手持式激光焊接技術及設備發展非常迅速,國內多個激光廠家均開發了手持式激光焊接設備,如圖10所示。

圖10 手持式激光焊接設備與激光焊槍

手持式激光焊有如下優勢:①設備投資低,操作靈活方便,性價比高。②焊接熱輸入低,工作不易變形,焊接深度大。③對產品的裝配質量要求沒有大型自動激光焊設備高,適應性好。④能夠適應各種復雜位置的焊接,特別適合厚度≤2mm鋁合金薄板的焊接。

對于新型鋁基復合新材料,由于鋁合金型材壁厚較薄,使用常規的MIG和TIG焊接變形大,因此采用手持式激光焊可以很好地解決該問題。

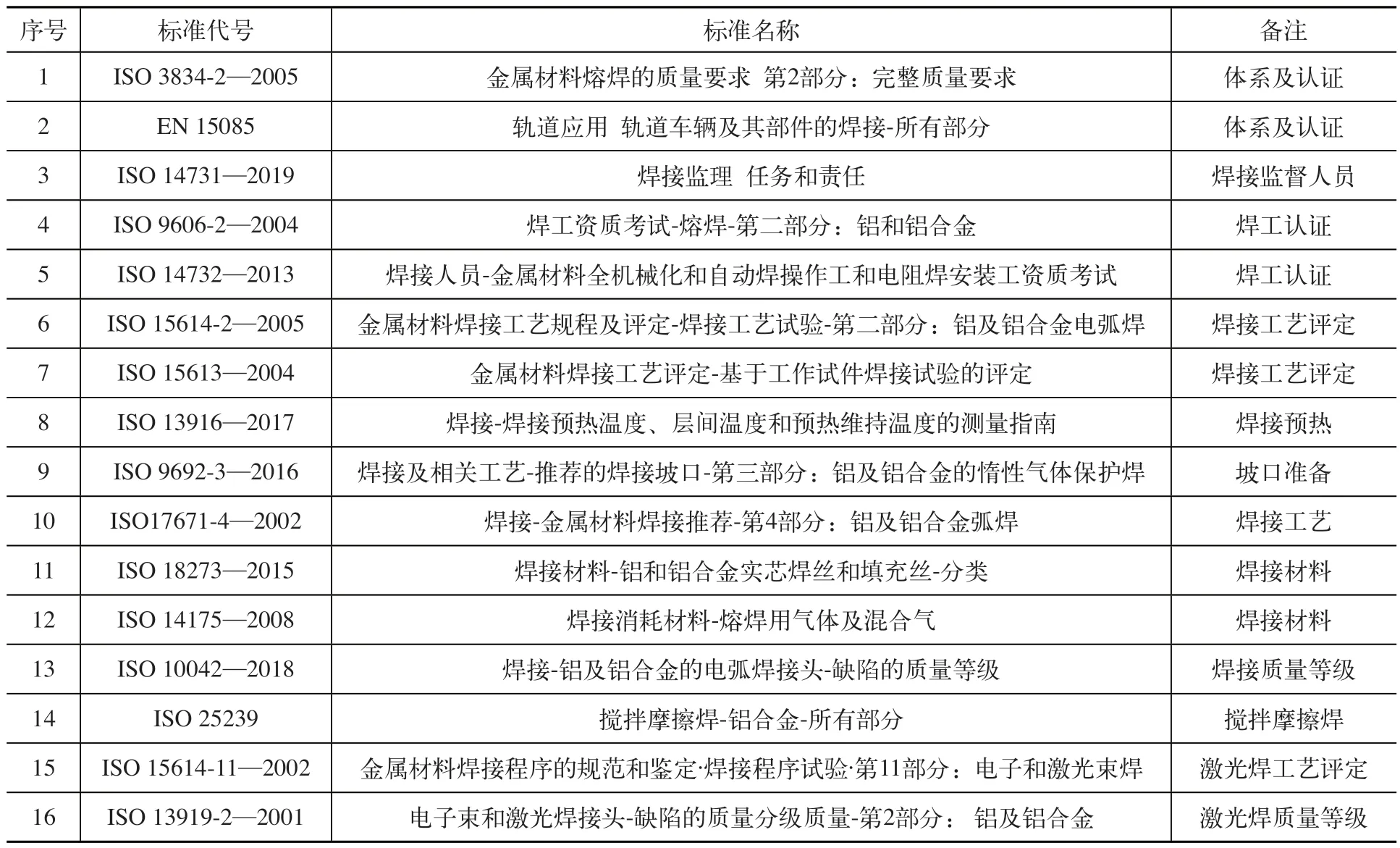

4 軌道交通鋁合金焊接應用標準

國內的地鐵、動車組及高鐵是引進與消化吸收再創新最成功的典范。由于技術引進主要來自歐洲和日本,因而最初鋁合金車體焊接標準主要采用德國、日本及國際標準。國內各機車輛企業從2004年開始進行DIN 6700焊接體系認證,后來DIN 6700升級為EN 15085,目前EN 15085作為指導軌道交通車體焊接的技術標準體系,越來越得到用戶和制造企業的認可,成為當前主流。基于EN 15085焊接體系應用的主要鋁合金焊接標準,見表3。

表3 EN 15085焊接體系應用的主要鋁合金焊接標準

5 總結及展望

攪拌摩擦焊是目前為止軌道交通鋁合金最佳的焊接技術,其應用產品范圍必將從地鐵、動車組車體擴展到高鐵車體,該工藝的應用量會逐步擴大,在越來越多的部件上會替代傳統的MIG焊工藝。

弧焊工藝以其便利性在軌道車輛鋁合金焊接中必不可少,傳統的MIG和TIG等熔化焊工藝將會向焊接過程數字化發展,低煙塵新型高性能數字弧焊電源將會有更加廣闊的市場。

激光-電弧復合焊和手持式激光焊接技術將作為攪拌摩擦焊的補充,在一些攪拌摩擦焊無法焊接的特殊情況下在軌道車體鋁合金上加以應用,代替部分弧焊工藝。

隨著焊接技術及軌道交通技術的發展,越來越多的輕量化新興復合材料將會被應用,高速高效、低焊接變形的焊接工藝將會有進一步的市場需求,軌道車輛的焊接技術必將向智能化、數字化、高效綠色環保方向發展。