優化焊接產業 支撐制造強國

王冰,郝慶樂,黃森,程戰,丁天然,秦建,龍偉民

1.中機智能裝備創新研究院(寧波)有限公司 浙江寧波 315700

2.鄭州機械研究所有限公司 河南鄭州 450000

1 序言

制造業是立國之本,是國家實力的重要體現。制造業是國民經濟的主體,打造具有全球競爭力的制造業,是提升國家綜合國力與核心競爭力的必由之路。國內制造業發展迅猛,但部分高端裝備制造與國外差距仍然較大。而焊接產業是制造業不可或缺的重要組成部分,在制造業的發展過程中,焊接起著舉足輕重的作用[1]。

“中國制造2025”重點發展的十大領域中,與焊接[2]發展密切相關的有8項。焊接是高端裝備制造基礎技術,具有不可替代性。只有加強焊接產業的外延式發展,加速跨專業協同、多學科融合,提高焊接技術的成組成套能力,才能加快焊接技術與裝備的數字化、智能化發展,提升我國高端裝備制造的服務能力與水平[3]。

焊接材料、焊接工藝、焊接裝備[4]是焊接產業的三大核心板塊,三個板塊的飛速發展促進了國內焊接技術的快速進步。由于焊接過程中產生的焊接煙塵、廢氣、殘渣等帶來的環境污染問題難以避免,焊接安全、健康與環境越加重要,因此改善操作環境勢在必行。

2 制造強國發展

縱觀美洲、歐洲等發達國家的強國之路可以看出[5],具備規模雄厚、結構優化、技術創新能力強、發展質量好,以及產業鏈國際主導地位突出的制造業是國民經濟持續發展及國家安全的基礎。

通過對有代表性國家的制造業進行梳理和研究,大致上可以將“制造強國”的內涵概括為以下三個方面:一是規模和效益并舉。從美國、德國、法國及日本等世界公認的制造強國的發展歷程來看,最基本的特征就是制造業規模日趨壯大,產業質量不斷提高。二是具有較高國際分工地位。當今多數制造強國中,高技術產業和服務型制造占比較高,尤其是信息技術的應用使其擁有很強的核心競爭力。三是具有較好的發展潛力。不論是既有的制造強國,還是具有后發優勢的“潛在”制造強國,都要求具有良好的發展潛力,以強大的自主創新能力實現制造業資源節約、環境友好、綠色發展,具備持續發展的能力。

制造強國主要表現出以下幾方面的特征:①擁有雄厚的產業規模。反映了制造業發展的實力基礎,表現為產業規模較大,具有成熟健全的現代產業體系,在全球制造業中占有相當比重。②優化的產業結構。反映了產業間的合理結構,各產業之間和產業鏈各環節之間的密切聯系,產業組織結構優化,基礎產業和裝備制造業水平較高,擁有眾多有較強競爭力的跨國企業。③良好的質量效益。體現了制造業發展質量和國際地位,表現為制造業生產技術水平世界領先、產品質量水平高、勞動生產率高、創造價值高以及占據價值鏈高端環節等。④持續的發展能力。體現高端化發展能力和長期發展潛力,表現為具有較強的自主創新能力,能實現綠色可持續發展,信息化發展水平較高[6]。

2.1 中國制造業現狀

2018年,我國制造業增加值占世界的份額超過28%,接近美國、日本、德國的總和,數百種工業品產量位居全球首位。我國已擁有31個工業大類、191個中類、525個小類,形成了獨立完整的現代工業體系,是全世界唯一擁有聯合國產業分類中全部工業門類的國家。中國制造業面向全球市場,構建起龐大而精細的生產分工體系,極大地提高了生產效率,形成世界其他地方很難達到的交付能力。我們正在由“跟跑者”轉變為“并跑者”,甚至在一些領域正在成為“領跑者”。2018年,中國R&D經費投入強度(R&D經費與GDP的比值)為2.19%,比上年提高0.04%,連續5年超過2%,并再創歷史新高。中國R&D經費投入的三大主體:企業、研究機構和高等學校R&D經費分別比上年增長11.5%、10.5%和15.2%,對R&D經費增長的貢獻分別為75.9%、12.4%和9.3%,企業依然是全社會R&D經費增長的主要拉動力量。根據數據顯示,2018年我國工業制成品出口額為2.35萬億美元,同比增長9.61%;工業制成品進口額為1.43萬億美元,同比增長13.46%。

近年來,我國科技創新取得了顯著成就,但自主創新能力不強,我國在國際分工中尚處于技術含量和附加值較低的“制造-加工-組裝”環節,主要體現在質量基礎相對薄弱,國家監督抽查產品質量不合格率較高,制造業每年直接質量損失超過2000億元,間接損失超過萬億元,缺乏世界知名品牌。產業結構不盡合理,資源密集型產業比重過大,技術密集型產業和生產型服務業比重偏低,具有較強國際競爭力的大企業偏少,在細分領域掌握核心技術的“專、精、特”企業不多。能源利用效率偏低,一些地方和企業單純依靠大規模要素投入獲取經濟增長速度和經濟效益,造成能源利用率偏低和環境污染嚴重。信息化水平不高,信息基礎設施建設和應用水平仍然滯后于發達國家,利用信息技術改造傳統生產方式和工藝流程的水平亟待提升,關系國家經濟、社會安全的高端核心工業軟件(設計、管理、控制、優化等)主要依賴進口。

2.2 中國制造業的機遇和挑戰

中國制造業的發展速度令世界矚目,未來較長一段時間內,農業的比重會下降,服務業的比重會提高,但制造業將一直占據重要的地位。雖然我國的制造業規模龐大,但仍有著很大的發展空間。從制造大國邁向制造強國,需要從提高效率入手,打造出規模與效益優化、極具發展潛力、位居世界前列的制造業。

新工業革命與我國加快建設制造強國形成歷史性交匯,留下不少教訓,但同時也是極大的機遇。發達國家以數字化、智能化制造技術應用為重點,力圖依靠科技創新,搶占國際產業競爭制高點,謀求未來發展的主動權。而我國的現代化同西方發達國家的發展方式有很大不同,西方發達國家是一個“串聯式”的發展過程。德國的制造水平、信息化發展水平世界領先,已經開始推進工業4.0戰略。而按照德國的劃分標準,我國工業企業整體處于2.0的水平,需要補上從工業2.0到3.0的差距,才能實現4.0的方向發展。因此,我國要加快推動新一代信息技術與制造技術融合發展,把智能制造作為兩化深度融合的主攻方向,全面提升企業研發、生產、管理和服務的智能化水平。把握當下,迎接挑戰。相信不久的將來,“中國制造”定會真正深化為“中國智造”與“中國創造”。

2.3 制造強國之路

“中國制造2025”是建設制造強國三步走的第一個10年行動綱領,提出了制造業國別比較的評價指標體系,具體包括了規模發展、質量效益、結構優化和可持續發展4個一級指標,以及制造業增加值、制造業增加值率、全球“財富”500強中本國制造業企業營業收入占全部制造業企業營業收入比重、制造業研發投入強度等18個二級指標。在國際政經格局不發生重大變化的情況下,綜合考慮工業發達國家工業化進程各階段綜合指數的增長率和我國GDP增長率,構建適合我國國情的綜合指數預測模型,對未來我國制造業綜合指數發展趨勢進行預測。

第一階段到2025年,綜合指數接近德國、日本實現工業化時的制造強國水平,基本實現工業化,中國制造業邁入制造強國行列,進入世界制造業強國第二方陣。在創新能力、全員勞動生產率、兩化融合、綠色發展等方面邁上新臺階,形成一批具有較強國際競爭力的跨國公司和產業集群,在全球產業分工和價值鏈中的地位明顯提升,模型預測我國制造業綜合指數要達到98.81。而2018年,我國制造業綜合指數已經到達109.94。

第二階段到2035年,綜合指數達到世界制造業強國第二方陣前列國家的水平,成為名副其實的制造強國。在創新驅動方面取得明顯進展,優勢行業形成全球創新引領能力,制造業整體競爭力顯著增強,我國制造業綜合指數最高可達到115~120,與德國2012年水平基本相當,與其他國家工業化完成后10~15年水平基本相當。

第三階段到2045年,綜合指數率略高于第二方陣國家的水平,進入世界制造業強國第一方陣,成為具有全球引領影響力的制造強國。制造業主要領域具有創新引領能力和明顯競爭優勢,建成全球領先的技術體系和產業體系。我國制造業綜合指數可達到125~130,略高于日本2012年水平,與其他國家工業化完成后20~25年水平基本相當。

3 焊接產業現狀

3.1 焊接材料發展現狀

20年來,我國焊接材料總產量從快速上升到穩中趨降,產品結構日趨合理。供需矛盾得到一定程度的緩解,但局部的不平衡依然存在,中低端產品產能過剩,高端產品國產化配套仍然不足。焊條比例已下降至38%以下,并將逐漸減少至30%以下,接近工業發達國家水平;而氣體保護實芯焊絲的生產比例逐年遞增,目前已超過40%,反映出自動焊比例在逐漸提升,制造業在逐漸向自動化制造轉變。藥芯焊絲占比較為平穩,相比2010年度甚至有下降趨勢,表明藥芯焊絲電弧焊有待進一步推廣。

隨著工程化對焊接效率需求的提高和焊接機器人的普及,我國適用于高效焊接的氣體保護實芯焊絲、藥芯焊絲、高效埋弧焊材產品發展明顯加快。氣體保護實芯焊絲已實現500~1000MPa強度級別系列化,盤狀、桶裝等供貨形式多樣化[7];藥芯焊絲從無到有,歷經從非金屬粉芯到金屬粉芯、從有縫到無縫、從氣體保護到自保護的發展過程[8];埋弧焊從單絲發展到多絲,從常規發展到超大厚度窄間隙焊接等更加高效的工藝方法。近10年來,我國應用于國家重點工程和重大裝備,諸如軍工、核電、超超臨界機組、大型加氫反應器、高技術船舶、海洋工程和深冷工程[9,10]等的高端優質焊接材料自主化率不斷提升,由過去的不足10%提升至20%~30%,高端裝備制造業和新能源產業所需的高端優質焊接材料逐年增加,而智能制造對焊接材料適應于高強高韌、高溫高壓、超低溫、耐強腐蝕、耐強輻射和高純凈度等提出更高要求。焊條制造已發展由高速拉絲切絲聯合、高精度自動配粉、天然氣烘干等節能環保制備[11]。為了滿足國內電子封裝行業的要求,釬料無害化制備和應用開展了一系列關鍵共性技術攻關,開發出系列無鉛釬料、無鎘釬料、無縫藥芯釬料、自黏結藥皮釬料等釬料/釬劑一體化的減排型復合釬料,減排有害物超過50%[12]。

由于有色金屬鋁、鎂、鈦及鎳等具有輕量、高強、記憶功能、耐高溫、耐腐蝕等特點,所以近年來在航空航天、高鐵、汽車、核電和化工等領域得到廣泛應用。5000系列鋁鎂合金具有良好的焊接性和耐蝕性[13],國內用于動車車體制造的Al5183、Al5356等鋁鎂焊絲正在研發推廣,但焊絲的氣體及雜質控制,以及表面處理工藝與國外相比仍有一定差距。另外,鈦基帶狀釬料[14]解決了不銹鋼及鈦合金板翅式散熱器的真空釬焊難題。

3.2 焊接制造技術發展現狀

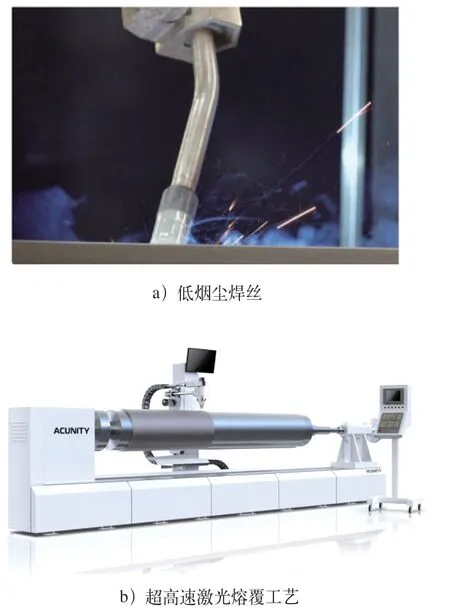

焊接技術圍繞減排、節材、提效、降耗的綠色化方向發展[15-17],如開發了低煙塵焊絲,以降低發塵量,減少對環境的污染和人體的傷害;開發的無鍍銅焊絲避免了鍍銅過程中酸堿液體對環境的污染,也降低了能耗;開發的高速熔覆工藝替代高污染電鍍工藝,改善了表面改性質量,提高了服役周期,降低了電鍍工藝對環境的污染;輕量化材料的使用降低了不可再生能源的消耗,減少了對環境的污染。傳統釬焊[18]存在危害健康、污染環境、能耗高與效率低等問題,為了減少釬焊過程中產生的煙塵、廢水等廢棄物的排放量,開發了一系列無害化釬料、高效綠色釬焊[19]技術等(見圖1),綠色焊接制造技術已成為焊接行業發展的主流方向。

圖1 低煙塵焊絲和超高速激光熔覆

長期以來,異質材料連接一直是高端裝備制造業的難點和痛點,近年來國內外陸續開發出了先進的成形與連接技術,已逐漸成為異質材料連接的主要途徑。由于異質材料連接能發揮材料各自的優良性能,因此在航空航天、新能源、軌道交通、制冷及超硬工具等領域具有廣闊的應用前景。目前,在異質材料連接方面開發了許多新技術,如在線梯度復合技術,實現了石墨與銅的高可靠連接;表面構形與焊縫控形技術,實現了異質材料的有序潤濕;熱力耦合與應力緩釋技術,實現了界面強化和應力緩沖。異質材料連接技術難點的解決,推動了異質材料連接結構在國家重大工程中的應用,助推了國內高端裝備向高質量發展。

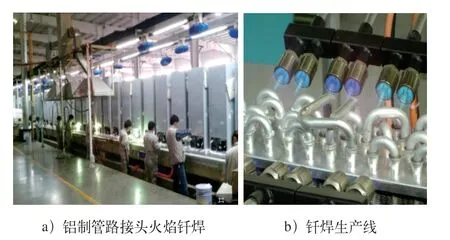

隨著釬焊技術的發展及其應用行業的不斷拓展,實現釬焊自動化的要求越來越迫切[20]。自動化釬焊時,在裝配過程中需將釬料預制成形并裝于被釬焊組件上。自動化釬焊除了可提高生產效率并減少釬劑用量,還可減少釬劑污染夾具所造成的危險。圖2為鋁制多管路接頭的自動火焰釬焊。由圖2可知,將釬料與釬劑復合為一體的連續型藥芯釬料與藥皮釬料是實現自動釬焊的新途徑,新型釬焊材料與技術國家重點實驗室已經成功開發出此類產品。復合釬料可顯著提高生產效率和產品質量穩定性,自動釬焊設備數控化、智能化是必然的發展趨勢。

圖2 制冷行業自動化釬焊技術應用

3.3 焊接裝備自動化發展現狀

在工業發達國家的焊機制造廠商全部進入逆變焊機時代的今天,因需求不同,我國變壓器式交流電源的退出雖然還沒有結束,但相較交流電源而言,晶閘管等傳統直流焊接電源的退出卻在提速,尤其是2000年以后這一趨勢來得更快也更為徹底。未來數字化產品、自動化設備與基于逆變及數字化技術的各類焊接設備的需求會越來越多,這也必然是國內焊接電源的發展方向。雖然相比國外,國內在電源方面相對落后,但隨著近年來國內智能傳感系統等技術的普遍應用,可以看出這方面的差距正在不斷減小,不斷推出的數字化及自動化焊接電源產品也證明了這一點。

近年來,“數字化焊接車間”被引入焊接領域,自2005年開始,國內外設備制造商基于數字焊接設備硬件平臺的焊接管理軟件,相繼推出了信息化焊接管理系統,如圖3所示。多年來國內在此方面,類似的系統不斷推陳出新。以國內某企業的群控管理、視覺識別與跟蹤系統在集裝箱焊接應用為例,設備將圖像識別跟蹤系統整合于拼板直縫自動焊接專機上,用于薄板拼接無坡口直縫自動化焊接。該系統基于圖像處理的焊縫跟蹤系統,解決了機械探頭及激光跟蹤在0.5mm以下焊縫寬度時不能有效跟蹤的問題,并實現無需進行掃描的實時跟蹤。系統適用于MAG、MIG、TIG、SAW等焊接方式,易與各種自動化焊接裝備配套使用,實現高質量自動化焊接。

隨著以電阻焊、攪拌摩擦焊、爆炸焊等焊接方法為代表的壓力焊技術被廣泛應用在航空航天、能源、電子與軌道交通等領域。據統計,全世界每年由壓力焊完成的焊接量占總焊接量的33.3%,并呈現出繼續增加的態勢,尤其是日趨成熟的攪拌摩擦焊技術更是在鋁合金加工領域大放異彩。目前國內電阻焊已能實現自主化生產,攪拌摩擦焊已實現40mm厚度鋁合金的焊接,爆炸焊已廣泛應用于石油石化、海洋工程、燃氣運輸等領域復合板的制造,部分技術已達到或接近國際先進水平。但目前壓力焊設備的核心部件,如電阻焊的中頻變壓器和大功率整流管、攪拌摩擦焊的高強攪拌頭等部件依然依賴進口,需要相關企業提高創新研發能力,提高制造能力,從而進一步推廣綠色低碳焊接技術。

圖3 信息化焊接管理系統

隨著工業對高生產效率和優質焊接質量的迫切需求,以激光焊、激光復合焊、電子束焊、等離子弧焊及多電極復合焊等為代表的一批高效優質焊接方法不斷涌現。由我國自主開發的穿孔型變極性等離子弧焊設備已實現在我國“天宮一號”殼體上的焊接;在電子束焊方面,國內在電子光學優化、電子槍加工精度、電子束合軸系統方面取得了巨大成功。

隨著我國制造業的快速發展,先進焊接技術的應用越來越廣泛。一方面,由于焊接環境的惡劣,使新一代產業工人不愿從事焊接職業;另一方面,焊接產品的質量要求提升和產品升級速度加快,使培訓一名成熟焊工的成本越來越高,因此全自動化柔性焊接裝備和數字化定型焊接專機近年來成為國內的研究熱潮。隨著國內自主化機器人的技術突破和國內外機器人價格的降低,國產的柔性化全自動焊接裝備的研發和設計已日益成熟且形成規模,大有取代國外進口高端產品之勢。另外,輔助機具的大幅度提升,促使國內在焊接專機方面呈現飛躍式發展,國產數字化定型焊接專機已在國內多個重大工程中應用,部分技術已達到國際先進水平。

3.4 焊接安全、健康與環境

焊接是現代制造業的重要工藝之一,其操作過程產生的煙塵、廢氣、殘渣等帶來的環境污染難以控制。焊接作業產生的高溫、弧光、噪聲、電磁輻射和有害氣體等對人體健康和安全有較大危害[21,22]。我國在焊接環境和健康領域的相關法規標準有待完善,焊接機械化和自動化程度也有待進一步提高,因此焊接行業要通過開發無害化焊接產品與綠色焊接技術[23],從源頭上有效避免有毒有害物質進入環境,減少焊接煙塵、有害氣體等污染物的產生,從而降低能源消耗,改善操作環境。

目前,我國綠色焊接材料、焊接整體防護和局部防護產品發展不平衡,大多實現了從無到有的發展,形成了較全面系統化的產品,但整體產品水平參差不齊,自主研發少,缺乏有效創新。首先,對焊接職業危害和有效防護措施的研究不夠,對焊工行為習慣研究不足;其次,部分企業對法律、法規與標準不了解,缺乏對人體參數標準的深入研究;第三,缺乏對防護裝備的系統性研究,造成防護用品之間的兼容性差,影響實際防護效能。

因此,未來應加強和鼓勵對低煙塵、低毒、無害、防潮及防銹等新一代焊接材料與技術的研發,開發環境污染小的新產品與新技術。加強自動化、智能化技術在焊接制造中的應用,自主研發智能化高端焊接裝備,制訂并嚴格執行焊接生產環境標準,提高對危害物質的監測,應用和推廣綠色焊接技術和裝備。

3.5 焊接產業發展之路

雖然焊接產業“卡脖子”問題并不突出,但短板問題存在,有“卡脖子”的風險。想要改變焊接產業的被動局面,應重點關注以下幾方面。

1)在政府頂層設計方面應充分發揮制度優勢,集中突破一批短板技術,強化政府與市場相結合,加大力度持續推進工業強基工程,形成長效的政策機制;采取市場機制,培育“專、精、特”世界領軍企業。緊跟國家的政策方針,加強焊接行業的規劃工作,筑牢發展根基。提出高端裝備制造的配套需求,規劃焊接創新的新方向,制訂出綠色焊接材料及制備技術的實施技術路線。

2)隨著焊接行業綠色化、智能化的步伐加快,專業技能型人才是不可缺少的要素,因此政府方面需要出臺扶持政策,行業要打造高技能人才培養基地,企業建立健全激勵機制,加強培訓力度,可以與高校、科研院所聯合培養復合型技術人才,按需培養,量身打造,助力制造業轉型升級。

3)以“一帶一路”倡議為契機,促進區域化協同發展和工業化與信息化深度融合,形成軍民融合發展,多專業、多學科交叉融合、協同發展的良好趨勢。焊接行業在關注跨專業、多學科協同的同時,要持續完善創新機制,增強調整品種結構的主動性和前瞻性,拓展合作伙伴,加大力度開展與原材料廠商,行業協會、學會,科研院所及龍頭企業的合作,聯合研發更加適應市場需求的焊接材料和裝備,加速科技成果的產業化,推動企業從生產制造型向服務制造型轉變。

4 結束語

1)制造業是強國之基,制造強國以強大的制造業為重要支撐,制造業強大的過程也是工業化逐步完成的過程。具有規模較大、結構優化、產業質量高的制造業是制造強國的核心。未來應推動傳統制造業的轉型升級和健康穩定發展,實現制造業高端化的跨越發展,從而提升產品質量和國際競爭力。

2)我國制造強國綜合指數已過百,基本實現了工業化,正穩步向制造強國邁進。但與發達國家相比,我國制造業總體上處于全球價值鏈中低端,“大而不強”是中國制造亟待解決的內在問題,因此提升質量效益和智能制造轉型升級迫在眉睫。

3)制造強國十大重點領域中,多個領域與焊接緊密相關。焊接作為制造業的重要基礎技術,支撐著航空航天、軌道交通、海洋工程、能源、化工、機械與電子等眾多領域的產業發展。

4)我國焊接領域已經取得許多重大突破,如異質材料連接技術和自動化釬焊技術,一些技術甚至處于世界領先地位。但我國焊接領域仍存在許多問題,焊接材料研發力量薄弱,焊接工藝穩定性差,高端焊接裝備嚴重依賴進口,因此優化焊接產業迫在眉睫。

5)未來焊接產業發展的重要方向是智能化,其最終落點始終是優質、高效焊接技術的發展,有賴于先進焊接工藝、焊接裝備的不斷突破和堅實支撐;緊跟國家政策方針,加快產業和企業的轉型升級,發揮行業作用,實現創新發展;打造更多世界級品牌,為制造強國提供強有力的支撐。