電牽引采煤機電控系統的優化設計與改造

魏 勇

(山西西山煤電股份有限公司西銘礦,太原 030052)

0 引言

電牽引采煤機是目前煤礦開采過程的重要機電設備。隨著電氣控制技術的不斷發展和機械化程度的不斷提高,大功率、高自動化水平的電牽引采煤機已經成為開采煤礦的首選[1]。電控系統是采煤機工作運行的關鍵部分,傳統的電控系統一般采用PLC控制器進行設計,負責實現采煤機截割、牽引和破碎等控制及遠程監測功能。但是由PLC 控制器設計而成的電控系統通訊速度慢,面對大量監測數據實時處理能力差、效率低;基于PLC 開發智能控制算法難度大,植入性差,導致電控系統實現的功能比較單一,自動化水平低,不能很好地滿足采煤生產自動化的需求[2]。可見,PLC 電控系統在結構、性能上已經難以滿足采煤機的工作需要,嚴重影響了煤炭的開采效率,制約了采煤機的智能化發展。

針對上述問題,本文采用雙DSP 控制器替代原PLC 控制器,提出一種基于雙DSP 控制器的電控系統,利用DSP 運算處理能力強、外設豐富的優勢可在線實現對采煤機工況的快速監控監測,同時配合智能算法模型可使采煤機進行多種智能化操作和工藝組合,大大提高了采煤機的截煤效率。

1 電控系統優化設計與改造方案

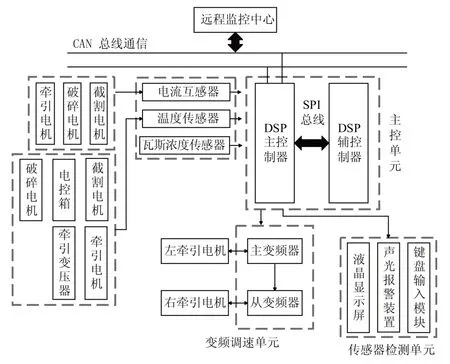

改造后的電牽引采煤機電控系統總體架構如圖1所示。整個電控系統由遠程監控中心、主控單元、變頻器調速單元、液晶顯示屏、聲光報警裝置、按鍵輸入模塊、傳感器檢測單元等組成。其中,主控單元是核心部分,由雙DSP控制器組成,分為DSP主控制器和DSP輔控制器。DSP主控制器負責采集傳感器檢測到的采煤機工況信息,進行在線處理和優化,最終實現相應的控制功能;DSP輔控制器是主控制器的后臺運算中心,借助DSP 高速的運算和處理能力,用以執行復雜的智能控制算法和控制模型,得到最優的截割與調高數據,然后傳輸給DSP 主控制器進行相應的控制,通過DSP 雙控制器組合大大提高了采煤機的適應能力。傳感器檢測單元包括電流互感器、溫度傳感器、瓦斯濃度傳感器。電流檢測包括截割電機、牽引電機、破碎電機等,溫度檢測包括截割電機、牽引電機、破碎電機、牽引變壓器、電控箱等。變頻器調速單元由一主一從2臺變頻器組成,用來牽引左右2臺牽引電動機,實現采煤機的掘進;遠程監控中心負責遠程在線監測和管理采煤機的運行工況,通過監測數據及時診斷電控系統可能存在的故障。

圖1 電牽引采煤機電控系統改造方案總體架構

2 硬件部分優化設計與改造

2.1 雙DSP控制器選型

DSP(Digital Signal Processing)即數字信號處理技術,基于此研發的DSP 芯片具有較強的數據運算處理能力,可支持運行各種復雜的智能算法,外設資源也非常豐富,可靠性高、穩定性強[3]。

因此,可將DSP 應用到采煤機電控系統中,采用雙DSP控制器組合。DSP主控制器和輔控制器皆選型為TMS320F2812,兩者通過一條高速SPI總線進行數據傳輸。主DSP 控制器負責接收傳感器檢測單元的采煤機工況信息和環境信息并進行數據處理,得到具體信息,同時將具體信息通過RS232方式顯示在液晶顯示屏上,通過CAN 總線方式將數據發送給遠程監控中心,供工作人員決策使用。同時,DSP主控制器也會將電流、溫度等工況數據發送給DSP 輔控制器,這些數據是智能控制算法和控制模型的基礎輸入數據,根據基礎輸入數據,DSP輔控制器執行智能控制算法和模型,執行完畢后,將計算得出的控制指令發送給DSP主控制器,由DSP主控制器完成采煤機自動截割、采煤組合工藝等操作。智能控制模型包括采煤機截割負載預測、牽引速度自適應控制模型、搖臂截割高度預測模型、電動機故障預測模型及工藝組合模型等[4]。

2.2 主從變頻器調速單元設計與選型

變頻器調速單元負責控制拖動牽引電動機,實現電牽引采煤機的掘進行駛。本文設計的電控系統中變頻器調速單元采用2 臺ABB 公司生產的ASC800型變頻器,并且采用直接轉矩控制(DTC)方式,該控制方式轉矩響應快,無高頻噪聲[5],由DSP主控制器實現控制。

2臺變頻器采用“一拖一”主從控制策略,通過光纖連接的方式進行通信。本系統中將左牽引變頻器設置為主變頻器,右牽引變頻器設置為從變頻器,主變頻器通過RS-485 通信方式與DSP 主控制器進行通信,采用的具體通信協議為Modbus-RTU 協議,從變頻器負責接收主變頻器數據信息,由主變頻器進行控制。這樣,通過DSP 主控制器控制主變頻器,可實現牽引電機的啟停、正反轉和轉速調節,最終實現電牽引采煤機牽引啟停、左右牽引和牽引加減速。

2.3 CAN總線通信電路設計

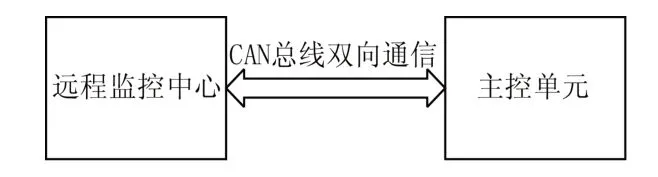

系統中遠程監控中心與主控單元之間通過CAN 總線通信方式進行數據傳輸,系統方案如圖2所示。

圖2 系統方案

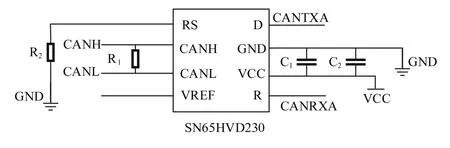

主控單元中由DSP 主控制器來實現通信功能,DSP 主控制器TMS320F2812 中自身可支持CAN 通信功能,內部包含一個eCAN 模塊,支持CAN2.0B 協議。CAN 總線通信網絡中,信號接口一般為CANH和CANL形式,同時信號以差分電壓的形式向上或向下傳輸。但由于DSP 主控制器TMS320F2812 中的eCAN模塊電平與CAN總線中的電平特性存在一定差異,故本文設計了一個電平轉換電路,電路中采用了發送接收器SN65HVD230芯片。圖3所示為CAN總線通信電平轉換電路圖。圖中,VCC端電壓為3.3 V,CANH端和CANL端直接與遠程監控中心的CAN總線接口連接,CANTXA 端和CANRXA 端與DSP 主控制器的eCAN模塊引腳連接。

圖3 CAN總線通信電平轉換電路

2.4 傳感器檢測單元設計

傳感器檢測單元主要包括溫度傳感器、電流互感器、瓦斯濃度傳感器等。溫度傳感器采用型號為Pt100,溫度檢測包括截割電機、牽引電機、破碎電機、牽引變壓器、電控箱等。電流互感器采用型號為LF305-S,電流檢測包括截割電機、牽引電機、破碎電機等[6]。瓦斯濃度傳感器采用型號為KG9001C。

3 下位機程序優化設計

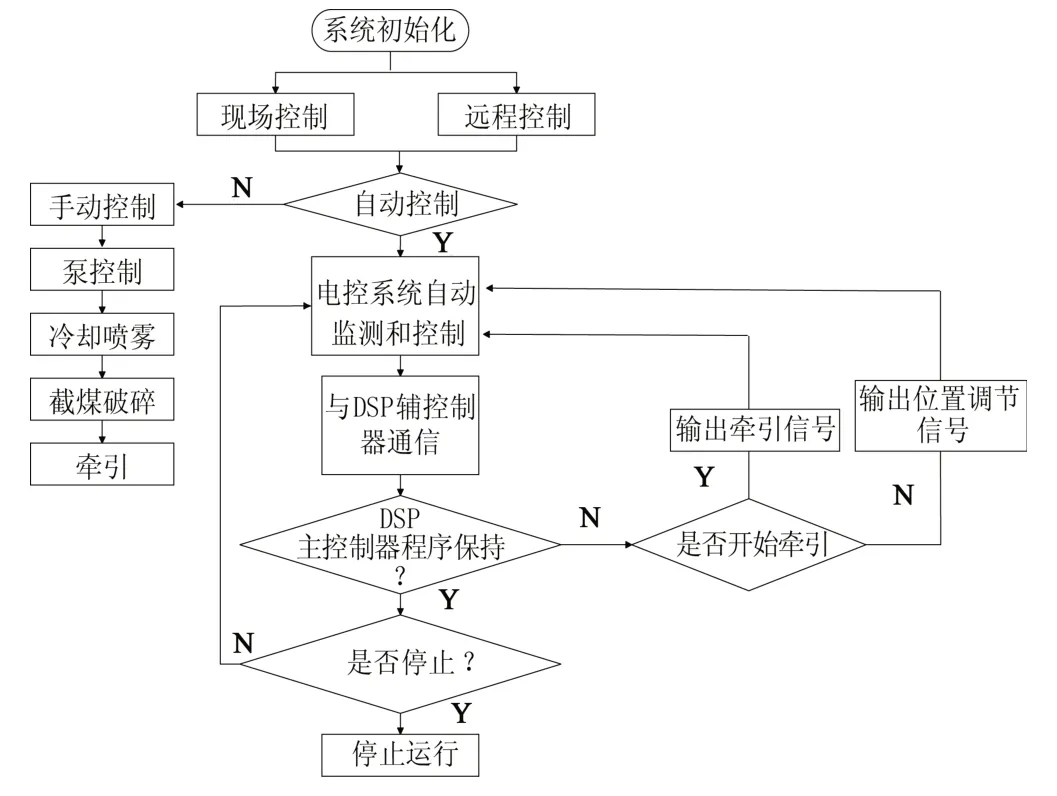

下位機程序設計包括DSP 主控制器和DSP 輔控制器兩部分。系統采用模塊化的編程思想,主要利用C語言進行程序開發,部分程序調用匯編語言進行補充。開發軟件使用TI公司提供的CCS(Code Composer Studio)編程軟件和XDS100仿真器[5],CCS軟件的具體版本為CCS3.3。下位機程序包括主程序和各個功能子程序,子程序由DSP輔控制器程序、冷卻噴霧程序、泵動作程序、液壓升降程序、左右截煤動作程序、左右牽引動作程序、CAN總線通信程序、聲光報警程序等組成,DSP輔控制器程序又包含多個智能控制模型子程序。圖4所示為DSP主控制器的工作流程框圖。

圖4 DSP主控制器工作流程框圖

4 結束語

以PLC 為主控制器的采煤機電控系統已無法滿足目前礦井的采煤需求,為此本文提出一種基于雙DSP控制器的采煤機電控系統,由DSP主控制器完成采煤機工況信息的采集和操作控制,由DSP 輔控制器完成復雜智能控制算法和控制模型的高速運算,并輸出控制結果給主控制器。應用結果表明,采用雙DSP 為主控單元的采煤機電控系統能夠快速運算處理采煤機工況數據,實現采煤機的自動截割控制和遠程監控功能,并且優化和提高了截煤效率,為電牽引采煤機自動化控制運行提供了新的研究思路。