服役時間對1Cr5Mo鋼制高溫緊固螺母顯微組織和力學性能的影響

張騰雨,韓 濤,吳術全,江 峰,張志博,姜世凱

(1.西安交通大學金屬材料強度國家重點實驗室,西安 710049;2.西安熱工研究院有限公司,西安 710054;3.華能沁北發電有限責任公司,濟源 459012)

0 引 言

火電機組運行時,高溫緊固件在溫度、應力等的聯合作用下,性能會逐漸下降并發生多種形式的失效,給電廠帶來極大的隱患,甚至引起重大安全事故[1]。近年來,ALLOY783合金及蒸汽鋼螺栓失效事件時有發生。螺栓的失效形式主要包括松弛失效、蠕變損傷、脆化、應力腐蝕和疲勞斷裂等[2-3]。與螺栓相比,螺母由于工作環境和受力狀態較好,損壞概率較小[4]。螺母的失效主要受溫度影響,當長時間服役于高溫條件下時,其顯微組織會逐漸改變并產生退化,最終造成力學性能下降。目前關于火電廠緊固件的研究大多集中在螺栓失效分析方面,而對螺母在長期服役過程中組織和性能的變化研究相對較少。2018年某電廠因對服役螺母重視程度不夠,中壓主汽門閥蓋螺母性能嚴重惡化,導致發生門蓋沖脫飛出事件。由于部分材料的螺母是由汽輪機廠家自行研制的,因此標準中對于螺母性能的規定較少。

1Cr5Mo馬氏體耐熱鋼目前廣泛應用于高溫爐管和汽輪機高溫緊固件;鉻元素有助于提高其抗氧化性能、耐腐蝕性能和組織穩定性能,適量的鉬則保證了其在600 ℃以下具有較好的熱強性[5-6]。馬氏體耐熱鋼高溫服役后也會出現性能下降的現象,國內外學者從多個角度對此進行了研究。MARUYAMA等[7]和石如星等[8]認為,回火馬氏體中的馬氏體板條和析出相會阻礙位錯亞結構在長期高溫下的回復,極大減緩馬氏體耐熱鋼的回火速率,從而獲得更加穩定的高溫力學性能。YANO等[9]對兩種鉻含量(質量分數,下同)均為11%的馬氏體鋼進行長期熱時效后發現,當時效溫度低于550 ℃時,鋼的硬度變化很小,當溫度超過600 ℃時,硬度明顯下降。然而目前,相關研究大多集中在鉻含量為9%~12%的高鉻馬氏體耐熱鋼方面,較少涉及鉻含量較低的馬氏體耐熱鋼,如1Cr5Mo鋼等在高溫長期服役后的組織和性能變化。

某火電廠超臨界機組于2004年9月投產,汽輪機側溫度為566 ℃,高導管法蘭螺母材料為1Cr5Mo鋼。2017年12月電廠機組臨檢時發現該螺母硬度發生大幅下降,存在較大的失效風險,無法達到螺母30 a的設計使用壽命要求。為了查明1Cr5Mo鋼制火電機組螺母長期服役后性能下降的原因,作者對未服役螺母進行高溫(566 ℃)時效試驗(等效于服役),研究了服役時間對顯微組織和力學性能的影響。該研究可以為火電機組高溫緊固件設計選材提供技術支持,對保證火電機組的安全運行具有指導意義。

1 試樣制備與試驗方法

試驗材料為未服役和在上述超臨界火電機組服役約105h的1Cr5Mo鋼制螺母,化學成分見表1。其中,碳和硫元素含量由CS-344型紅外碳硫分析儀測定,磷元素含量由乙酸乙酯萃取法測定,其他元素含量由ICP-AES型全譜直讀等離子體發射光譜儀測定。該螺母在服役前后的化學成分幾乎不變,符合哈爾濱汽輪機廠有限責任公司企業標準B/HJ417-2004《金屬材料技術條件》對1Cr5Mo不銹鋼緊固件的規定。在566 ℃下對未服役螺母進行連續高溫時效試驗,時效時間分別為1 440,2 880 h。

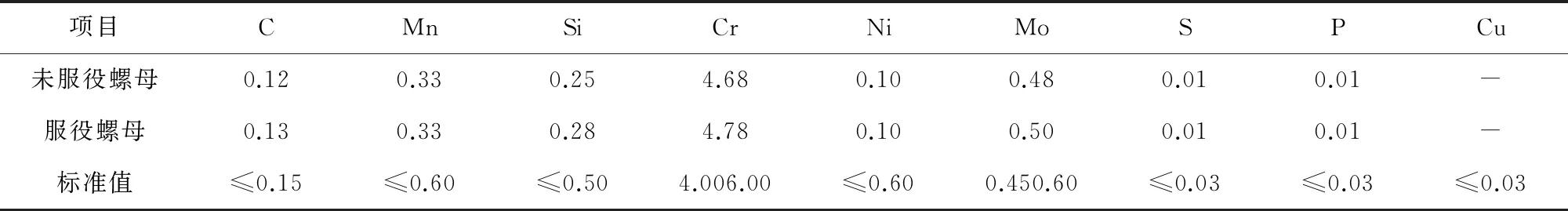

表1 服役前后1Cr5Mo鋼制螺母的化學成分(質量分數)

在螺母上取樣,經打磨、拋光后,使用氯化鐵鹽酸溶液(10 g FeCl3+20 mL HCl+40 mL H2O)腐蝕20 s,通過Nikon ECLIPSE MA200型倒置光學顯微鏡和S-2700型鎢燈絲掃描電子顯微鏡(SEM)觀察顯微組織,利用SEM附帶的能譜儀(EDS)對碳化物成分進行半定量分析。根據GB/T 231.1-2018,使用HB-3000C型布氏硬度計測定硬度,每個試樣測3個點取平均值。根據GB/T 228.1-2010,在螺母上截取圓柱形拉伸試樣,使用MTS 880型電液伺服材料試驗機進行室溫拉伸試驗,拉伸試樣直徑為5 mm,引伸計標距為25 mm,拉伸應變速率為0.6×10-3s-1。根據GB/T 229-2007,在螺母上截取尺寸為55 mm×7.5 mm×10 mm的標準沖擊試樣,開V型缺口,使用JBC-300型電子測力沖擊試驗機進行室溫沖擊試驗,沖擊速度為5.2 m·s-1。

2 試驗結果與討論

2.1 顯微組織

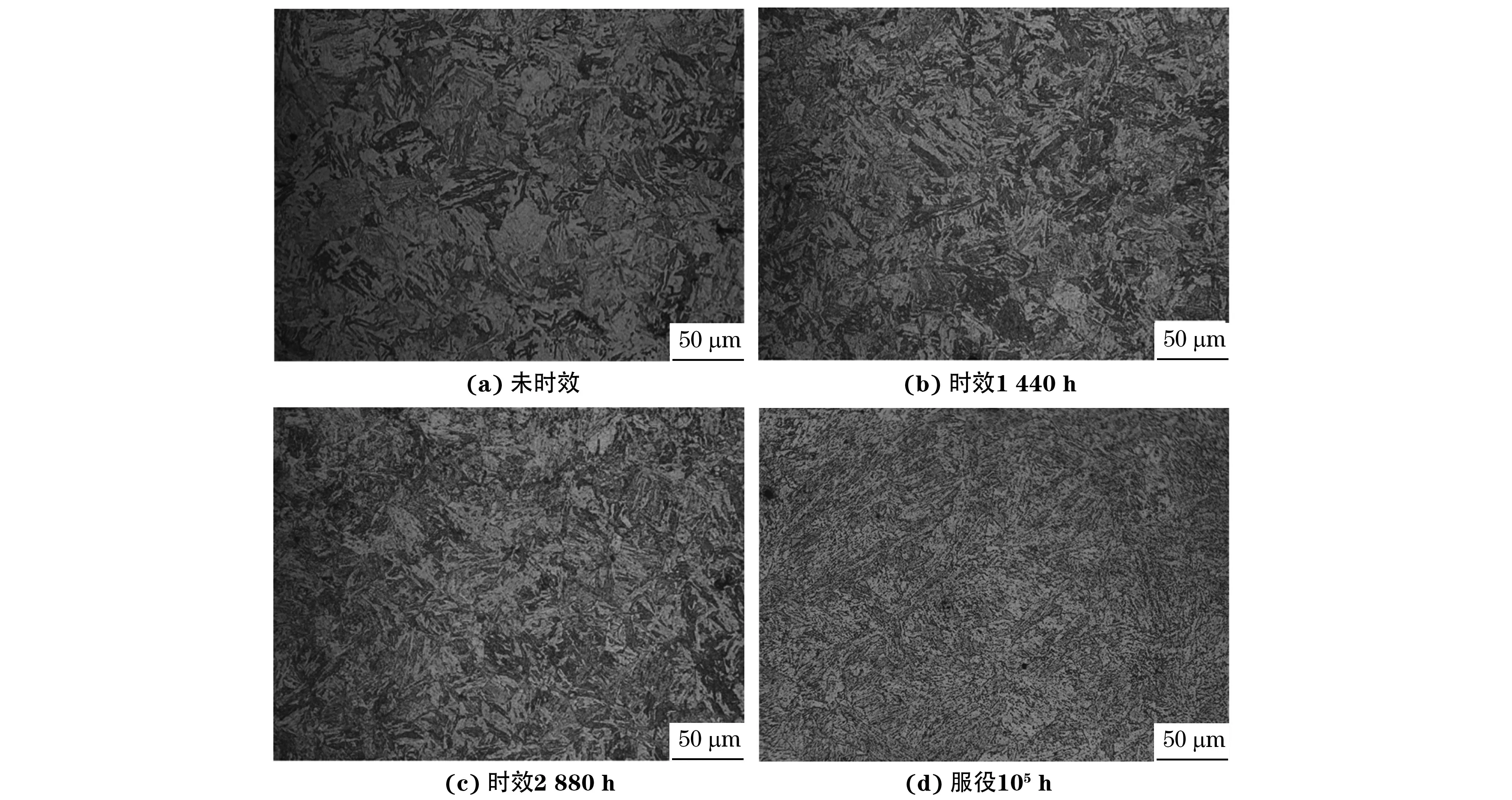

由圖1可以看出,未時效(未服役)1Cr5Mo鋼制螺母的顯微組織為回火馬氏體,在566 ℃時效1 440,2 880 h后組織未發生明顯改變。這說明在不高于566 ℃下,1Cr5Mo鋼的顯微組織轉變是一個極其緩慢的過程。服役105h后馬氏體板條完全消失,形成了以鐵素體為基體、基體上分布著細小均勻碳化物的復相組織,即回火索氏體,螺母組織發生一定程度的退化。

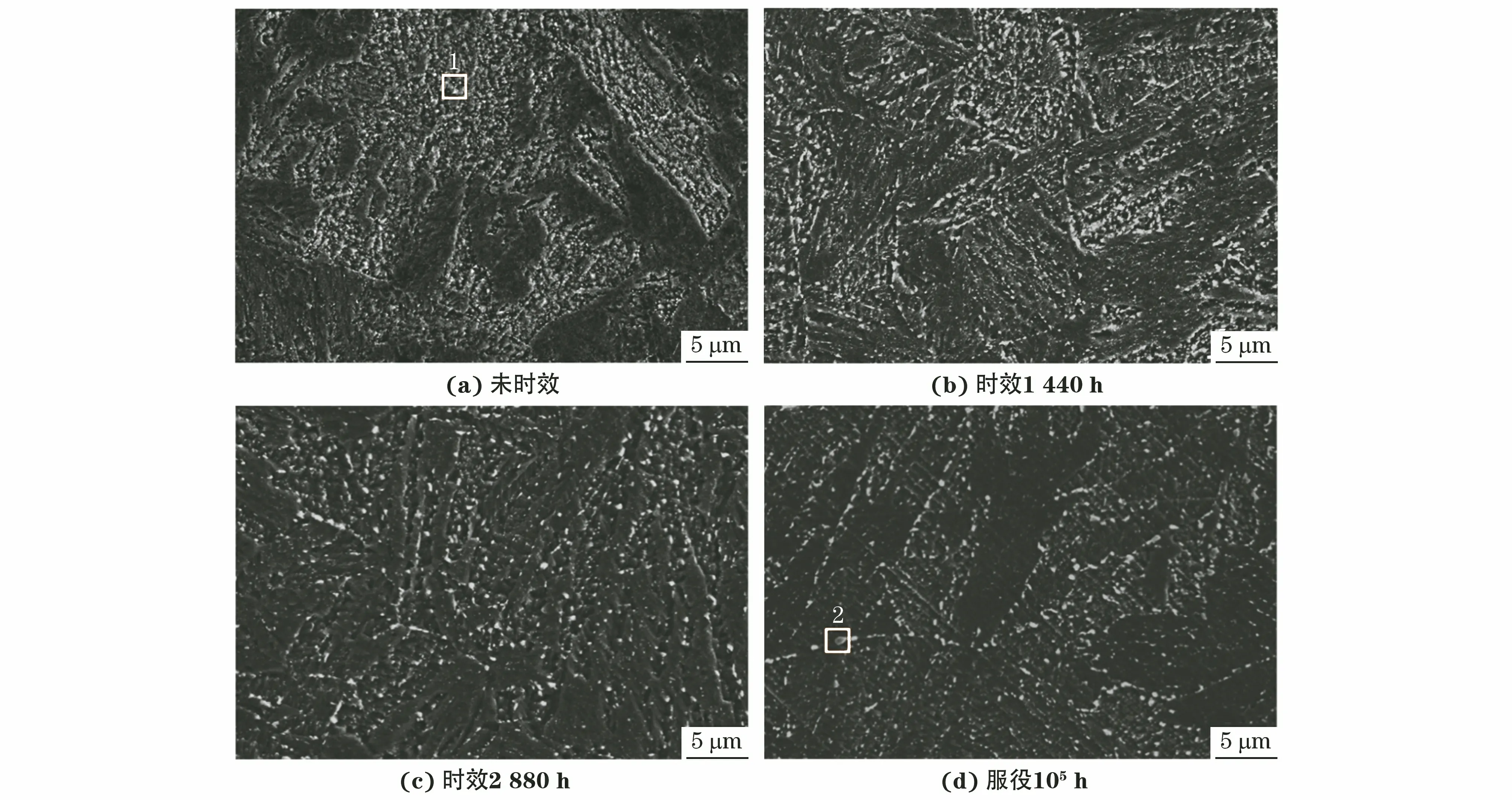

由圖2可以看出,未服役螺母基體上彌散分布著大量白色碳化物,在566 ℃下隨著時效時間(亦即服役時間)的延長,碳化物逐漸向晶界處遷移富集,并且發生明顯的粗化,基體內的碳化物大幅減少。

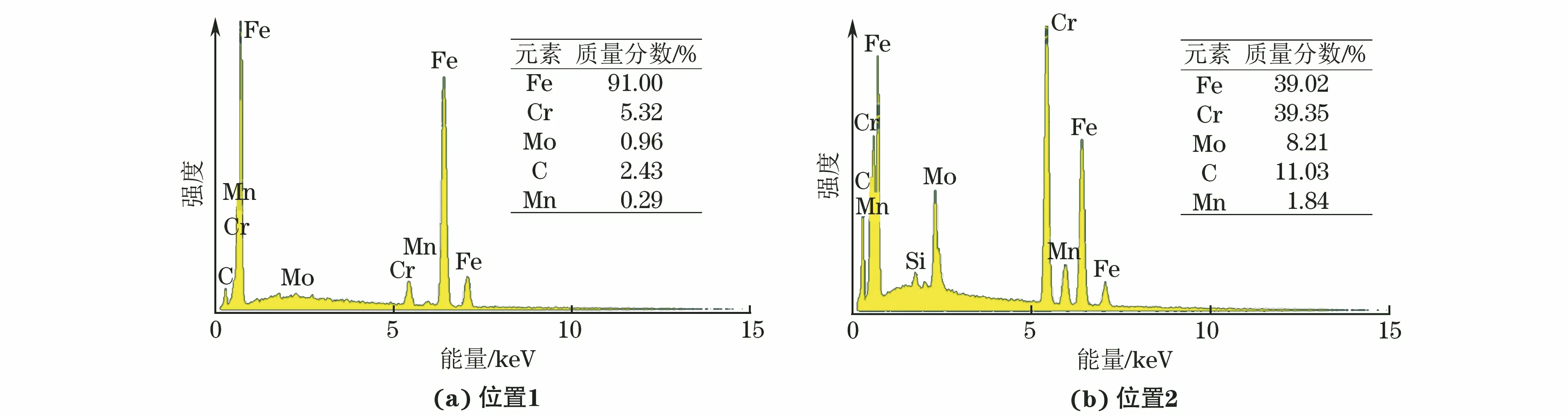

由圖3可知:未服役1Cr5Mo鋼制螺母基體內碳化物的主要組成元素為鐵,此外還含有少量的鉻、鉬等元素;服役105h后,晶界處析出的碳化物中鉻、鉬等合金元素含量大幅增加,鐵含量下降,推測該碳化物為M23C6(M為鐵、鉻、鉬)。由上述結果推測:未服役螺母中的鉻、鉬等合金元素均勻地固溶在基體內,起到固溶強化和彌散強化作用;經長時間服役后,這些合金元素由基體向晶界遷移富集,形成M23C6碳化物,造成基體中合金元素一定程度的貧化。隨著時效時間延長,M23C6碳化物發生粗化,一方面是由于1Cr5Mo馬氏體鋼組織中回火析出的細小彌散的碳化物顆粒的界面能非常高,在長期高溫條件下,這種碳化物顆粒易發生長大[10-13];另一方面,1Cr5Mo馬氏體鋼為過飽和固溶體鋼,基體中固溶的合金元素在長期高溫作用下會發生脫溶,并向碳化物中擴散,從而促進碳化物顆粒的長大[14]。碳化物的不斷析出消耗了大量合金元素和碳元素,造成基體元素不斷脫溶,從而導致馬氏體分解。晶界處碳化物的粗化和馬氏體的分解過程是一致的。

圖1 在566 ℃下時效不同時間前后以及服役105 h后1Cr5Mo鋼制螺母的顯微組織

圖2 在566 ℃下時效不同時間前后以及服役105 h后1Cr5Mo鋼制螺母的SEM形貌

圖3 未服役和服役105 h后1Cr5Mo鋼制螺母中碳化物(位置見圖2)的EDS譜

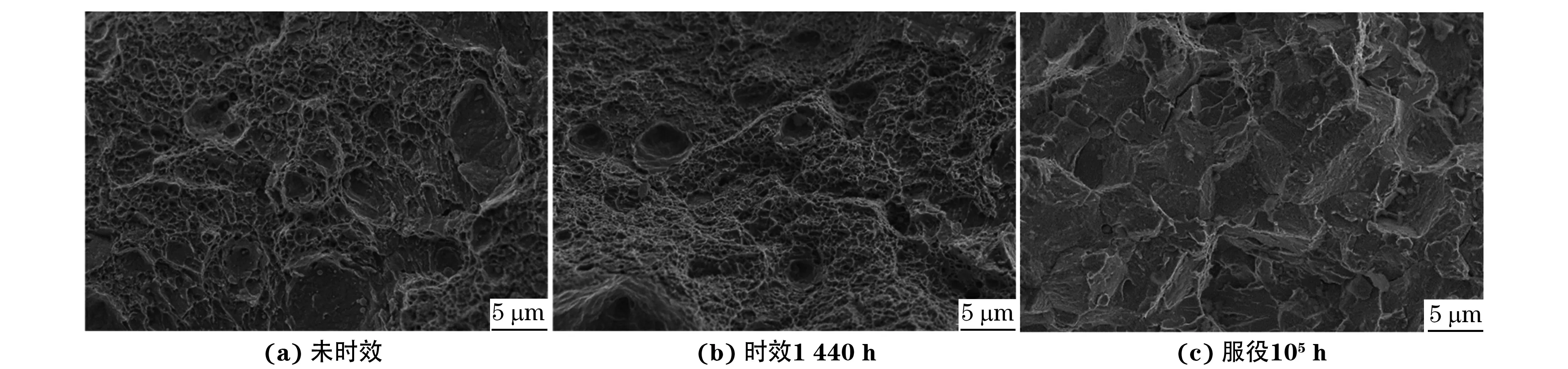

圖4 時效前后以及服役105 h后1Cr5Mo鋼制螺母的沖擊斷口形貌

2.2 力學性能

未服役1Cr5Mo鋼制螺母的硬度為255 HB,符合B/HJ417-2004中1Cr5Mo不銹鋼緊固件毛坯硬度在248~302 HB的出廠要求;時效1 440,2 880 h以及服役105h后螺母的硬度分別為215,197,164 HB。可見,經時效和實際服役后螺母的硬度發生大幅度降低。由表2可知,隨著時效/服役時間的延長,1Cr5Mo鋼制螺母的強度和沖擊功均發生大幅度下降。結合組織變化分析可知:在566 ℃下服役105h后,1Cr5Mo鋼中的回火馬氏體分解,形成了回火索氏體組織;未服役基體上彌散分布的碳化物可以起到釘扎位錯,提升基體強度的作用,而隨著服役時間的延長,碳化物在晶界處析出且粗化,削弱了固溶強化和第二相強化效果。因此,螺母的強度和沖擊功下降。服役105h后螺母的斷后伸長率提高約5%,這是因為服役105h后的組織由回火馬氏體轉變為回火索氏體。回火索氏體是鐵素體與碳化物構成的復相組織,該組織鐵素體中的碳含量較少,碳化物呈球狀分散且穩定;這種組織與回火馬氏體相比具有更高的塑性。

表2 時效前后以及服役105 h后1Cr5Mo鋼制螺母的力學性能

由圖4可以看出:未時效和在566 ℃時效1 440 h后螺母的沖擊斷口存在大量韌窩,表現出明顯的韌性斷裂特征;相同溫度服役105h后螺母的沖擊斷口則呈脆性斷裂特征,斷裂方式為沿晶斷裂,這與其沖擊功急劇下降的試驗結果一致。

3 結 論

(1) 在不高于566 ℃的條件下,1Cr5Mo鋼制螺母的顯微組織轉變十分緩慢,當服役時間為2 880 h時,顯微組織仍由馬氏體和碳化物組成,服役約105h后,顯微組織轉變為回火索氏體;隨著服役時間的延長,碳化物由晶內向晶界處遷移富集,并發生明顯粗化。

(2) 隨著服役時間的延長,螺母的硬度、強度和沖擊功均大幅下降,斷后伸長率有所增加;當服役時間不長于1 440 h時,其沖擊斷裂形式為韌性斷裂,服役約105h后為沿晶脆性斷裂。