新型BGNDMA低合金鋼的耐腐蝕性能

張清廉,劉 誠,郭金寶

(寶山鋼鐵股份有限公司,上海 201900)

0 引 言

低溫露點腐蝕是影響加熱爐設備使用壽命的關鍵因素。熱效率越高,排煙溫度越低;而排煙溫度的略微降低就會導致設備的嚴重腐蝕。例如,20G鋼制省煤器或空氣預熱器,即使是將排煙溫度控制在210~230 ℃(熱效率為84%~85%)也難以維持一個運行周期,而當排煙溫度降到170 ℃時僅工作18~22 d就會發生腐蝕穿孔[1]。

傳統耐硫酸露點腐蝕用09CrCuSb鋼(俗稱ND鋼,其化學成分見GB 150-2011)是20世紀末由機械工業部上海材料研究所(現為上海材料研究所)借助電化學及表面技術開發得到的[1-2],因具有優異的耐腐蝕性能而在省煤器等工業鍋爐上得到廣泛應用。濟南煉油廠催化裂化ND鋼省煤器服役超20個月未發生泄露,其壽命比20G鋼制省煤器的至少提高30倍,年腐蝕速率僅為0.24 mm·a-1[1,3]。然而,各生產商對該鋼在成分、表面質量等方面的控制偏差,如實際成分偏離最優窗口、探傷要求放寬等致使含較嚴重缺陷管子出廠,甚至某些生產商未獲授權生產該鋼,這些均導致ND鋼出現耐腐蝕性能較差、實際壽命達不到預期等問題[1]。此外,GB 150.2-2011規定,ND鋼的耐硫酸腐蝕性能分成腐蝕速率不高于80 g·m-2·h-1和不高于140 g·m-2·h-1等2個等級,依據前者設計、而在后者環境中應用勢必會導致預設的腐蝕余量不足而提前失效。再者,傳統ND鋼也有其適用溫度下限。熱效率的進一步提升勢必會進一步降低省煤器或空氣預熱器的排煙溫度,一旦排煙溫度低于傳統ND鋼的適用溫度下限,甚至達到H2SO4-HCl混酸露點腐蝕的溫度,則該鋼的壽命與20G鋼相比并沒有明顯提高[1]。

在火電行業煙氣脫硫處理過程中,當煙氣溫度降至136 ℃、達到H2SO4露點溫度時,煙氣中的SO3吸水生成H2SO4,降至72 ℃時則達到HCl露點溫度,煙氣中的HCl吸水生成鹽酸,從而形成H2SO4-HCl混酸腐蝕環境[4]。基于傳統ND鋼的適用溫度下限,火電行業煙氣處理裝置在排煙溫度不低于80 ℃時采用傳統ND鋼,在排煙溫度不高于80 ℃時則采用2205雙相不銹鋼;2205雙相不銹鋼的成本是傳統ND鋼的3~5倍。此外,在低溫煙氣中含奧氏體組織的2205雙相不銹鋼存在點蝕等局部腐蝕的潛在風險,而低合金體系的ND鋼則發生均勻腐蝕[5]。工程上局部腐蝕是突發且不可預測的,其危險性遠大于均勻腐蝕,因此應盡量避免選擇易發生局部腐蝕的材料。綜上所述,研發出適用于H2SO4-HCl混酸腐蝕環境、使用溫度低于72 ℃的低合金鋼具有重要意義。為此,寶鋼開發出了新型BGNDMA低合金鋼并已投入生產。為了進一步評估該新型鋼種的性能,以便為工業應用提供參考,作者研究了其顯微組織、拉伸性能和耐酸腐蝕性能。

1 試樣制備與試驗方法

1.1 試樣制備

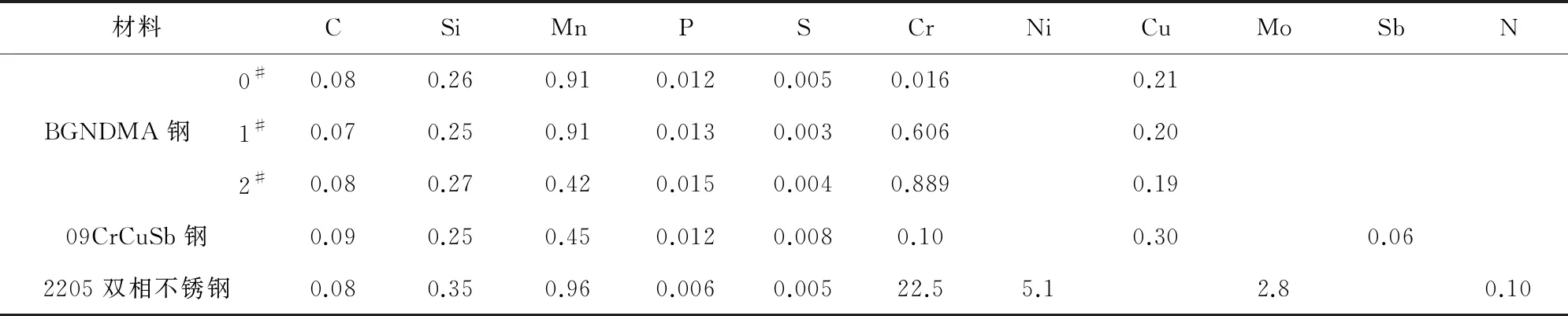

銅、銻、鉻等是耐硫酸露點腐蝕鋼的主要添加元素,但銻是明令禁止的有害元素。因此,對09CrCuSb鋼的成分進行調整,試制了3爐BGNDMA鋼。試驗原料主要包括鉻塊、鐵塊、銅板等,純度均在95%以上。0#鋼是在實驗室采用500 kg真空感應爐冶煉而成的,出鋼溫度約為1 650 ℃,氬氣保護下澆鑄成鋼錠,再鍛造成規格φ90 mm的管坯,環形爐加熱+穿孔+冷拔成規格φ70 mm×6 mm的鋼管;2#鋼和3#鋼采用工業150 t電爐冶煉,連鑄成規格φ178 mm管坯,環形爐加熱+穿孔+熱連軋或后續再冷軋/拔成訂貨規格的無縫鋼管。鋼管采用的正火工藝均為910 ℃×30 min空冷。根據JIS G 1253-2002,采用ARL4460型火花放電直讀光譜儀進行化學成分測試,3爐BGNDMA鋼的化學成分見表1。為進行對比,表1同時列出了09CrCuSb鋼和2205雙相不銹鋼的化學成分。

表1 BGNDMA鋼、09CrCuSb鋼和2205雙相不銹鋼的實測化學成分(質量分數)

1.2 試驗方法

在試驗制備的熱軋態和正火態BGNDMA鋼管上橫向截取金相試樣,用膠木粉鑲嵌,采用300#,600#,1200#砂紙依次研磨,粒徑3.5 μm氧化鋁研磨膏拋光,再用體積分數5%的硝酸酒精溶液腐蝕后,在Axio Imager M2m型全自動光學顯微鏡上觀察其截面顯微組織。

受鋼管尺寸所限,在試驗制備及工業生產的不同規格BGNDMA鋼管上取樣,制作成符合API Spec 5CT-2005規定的不同尺寸弧狀拉伸試樣,每根鋼管按120°均分取3個拉伸試樣。根據GB/T 228.1-2011,采用SCL130型250 kN電子拉伸試驗機測試拉伸性能,屈服前后的拉伸速度分別為3,28 mm·min-1,測3個試樣取平均值。

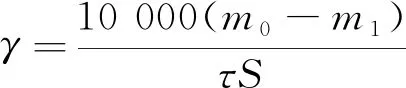

根據JB/T 7901-1999,在試驗制備及工業生產的不同規格BGNDMA鋼管上沿軋向取樣,機械去除原始表面后,加工成尺寸為55 mm×10 mm×4 mm的板狀試樣,一端打直徑3 mm的通孔。板狀試樣用丙酮超聲清洗,吹干后使用XP504型電子天平稱取質量,再分別在50%(質量分數,下同)H2SO4溶液和11.4%H2SO4+1.2%HCl+1.0%FeCl3溶液(死亡綠液)中進行浸泡腐蝕試驗。采用RHSY-6型雙列六孔數顯恒溫水浴槽,在H2SO4溶液中腐蝕時的溫度為70 ℃,在死亡綠液中腐蝕時的溫度分別為50,60,70 ℃,溫度偏差均為±2 ℃,浸泡時間均為24 h。試驗結束后,用銅絲刷初步清洗,除銹清洗劑(由500 mL HCl、500 mL蒸餾水和3.5 g六次甲基四胺組成)超聲清洗后,再用銅絲刷清洗以去除表面腐蝕產物,丙酮超聲清洗,吹干。稱取試樣質量,計算均勻腐蝕速率,計算公式為

(1)

式中:γ為均勻腐蝕速率,g·m-2·h-1;m0為腐蝕前的試樣質量,g;m1為腐蝕并去除腐蝕產物后的試樣質量,g;τ為試驗時間,h;S為表面積,cm2。

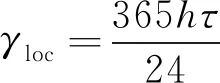

將γ乘以1.1即可換算成均勻腐蝕年腐蝕速率γwei。除特別說明外,后文的腐蝕速率專指均勻腐蝕速率。采用Smartproof 5型激光共聚焦顯微鏡測試點蝕、縫隙腐蝕等局部腐蝕深度,計算局部腐蝕年腐蝕速率,計算公式為

(2)

式中:γloc為局部腐蝕年腐蝕速率,mm·a-1;h為最大點蝕/縫隙腐蝕深度,mm;τ為試驗時間,h。

每組測3個平行試樣,每個平行試樣均分別計算腐蝕速率,舍棄離散度大的個值后取平均值作為此組的腐蝕速率。

匯總試驗制備和工業生產的BGNDMA鋼的腐蝕速率、拉伸性能等數據,基于Weibull分布模型,采用Minitab 16軟件進行正態分布統計。正態分布圖中橫坐標是統計的各項性能指標,有量綱;縱坐標是各性能的某個值或區間對應的相對數量,可視為無量綱。

為驗證BGNDMA鋼的耐煙氣混酸露點腐蝕能力,采用工業生產的熱連軋態、冷軋態和正火態無縫鋼管以及試驗制備的熱軋態鋼板在南方臨海某電廠溫度不高于80 ℃的煙氣環境中進行在役評估,進氣端煙氣溫度為47~53 ℃,按中間值50 ℃計,出口端煙氣溫度按80 ℃計。受無縫鋼管實際規格限制,在役評估采用板狀和管環2種試樣。板狀試樣尺寸為100 mm×15 mm×5 mm,一端打直徑10 mm的通孔;管環試樣寬約10 mm,采用實際壁厚。在役評估前后試樣的處理和腐蝕速率計算方法同上,只是需用凸型陶瓷環穿入板狀試樣通孔或管環試樣管內,以避免試樣間及試樣與固定支架間的電偶腐蝕。在役評估的平行試樣為9個,分成3組,分3次各取出1組進行分析。評估自2016年12月9日開始,首批于40 d后取出。本次試驗僅涉及首批試樣,后續2組試樣視檢修計劃待分析測試。此外,采用掃描電鏡及附帶能譜儀對換熱器進氣端防酸涂層碳鋼管道內壁附著物及固定在管道內壁的BGNDMA鋼(0#鋼)試樣進行分析。

2 試驗結果與討論

2.1 顯微組織

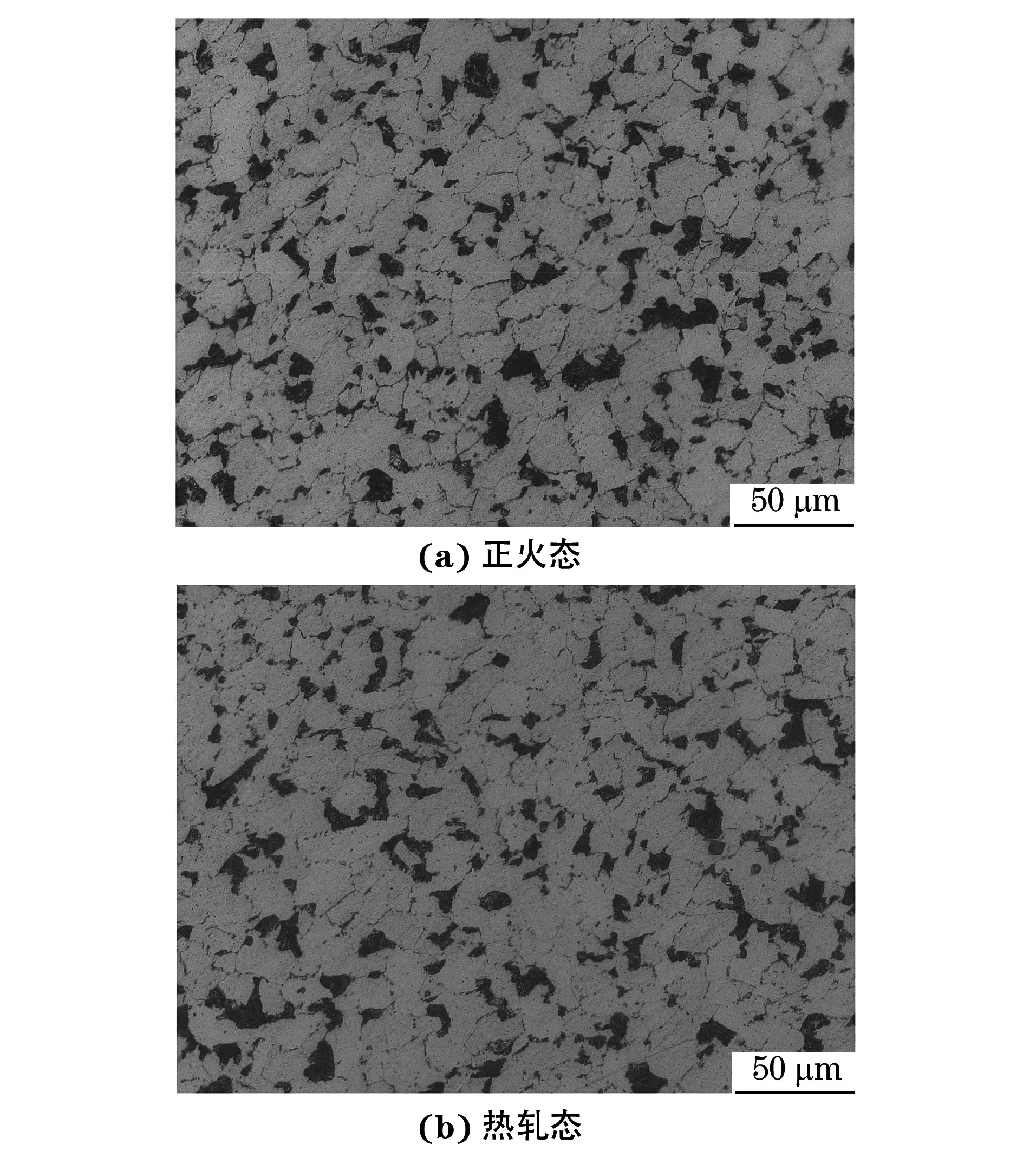

3爐BGNDMA鋼為同一鋼種,顯微組織基本相同,正火態和熱軋態組織均為鐵素體+珠光體,晶粒度為7~9級,如圖1所示。

圖1 不同狀態BGNDMA鋼的顯微組織

2.2 拉伸性能

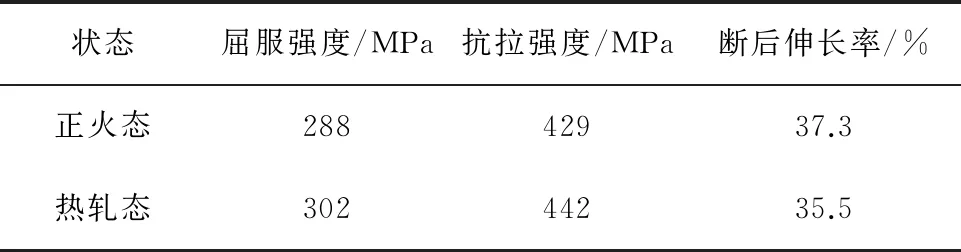

由表2可知,正火態和熱軋態BGNDMA鋼的拉伸性能處于同一水平。目前,仍遵循GB 150.2-2011中傳統ND鋼熱處理的要求,按正火態供貨。后文如無特指,均為正火態。

表2 不同狀態BGNDMA鋼(2#鋼)的室溫拉伸性能

對424組工業生產BGNDMA鋼的拉伸性能指標進行分類統計,如圖2所示。BGNDMA鋼的屈服強度、抗拉強度和斷后伸長率均達到GB 150.2-2011中09CrCuSb鋼的性能要求,且正態統計均值分別約為310 MPa,452 MPa,34.3%,比GB 150.2-2011中09CrCuSb鋼的下限值分別高約65 MPa,62 MPa,9.3%。

圖2 工業生產BGNDMA鋼的拉伸性能正態分布

2.3 耐腐蝕性能

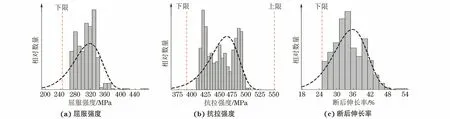

2.3.1 耐硫酸腐蝕性能

由181個試樣統計得到的腐蝕速率正態分布如圖3所示。工業生產BGNDMA鋼管試樣在70 ℃硫酸溶液中的腐蝕速率全部低于140 g·m-2·h-1(次等耐蝕性),絕大部分試樣的腐蝕速率低于80 g·m-2·h-1(優等耐蝕性),均值約為36.367 g·m-2·h-1,整體遠低于GB 150.2-2011中傳統ND鋼耐硫酸腐蝕的腐蝕速率上限值。

圖3 工業生產BGNDMA鋼的腐蝕速率正態分布

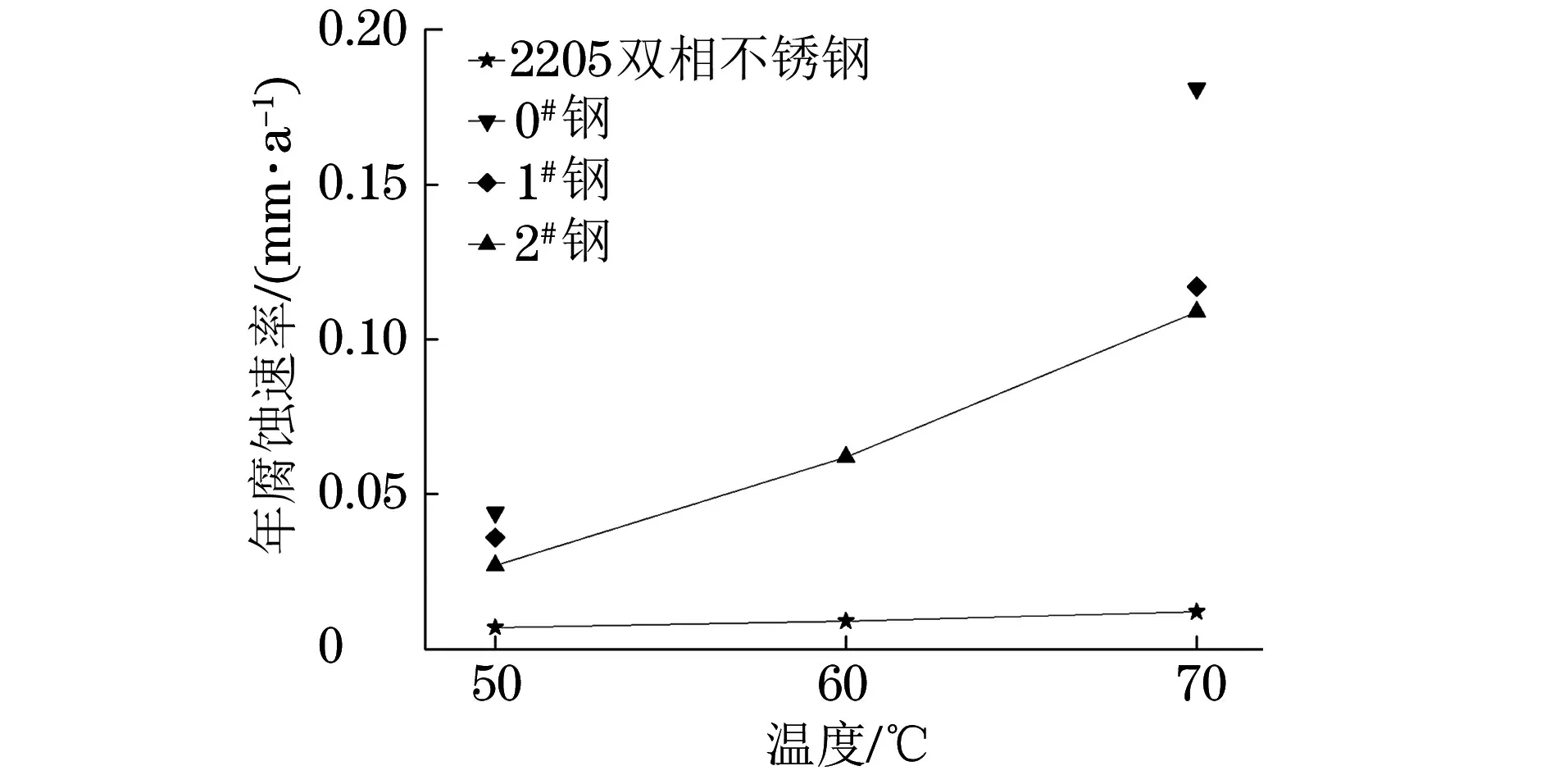

圖4 BGNDMA鋼和2205雙相不銹鋼在死亡綠液中的年腐蝕速率隨溫度的變化

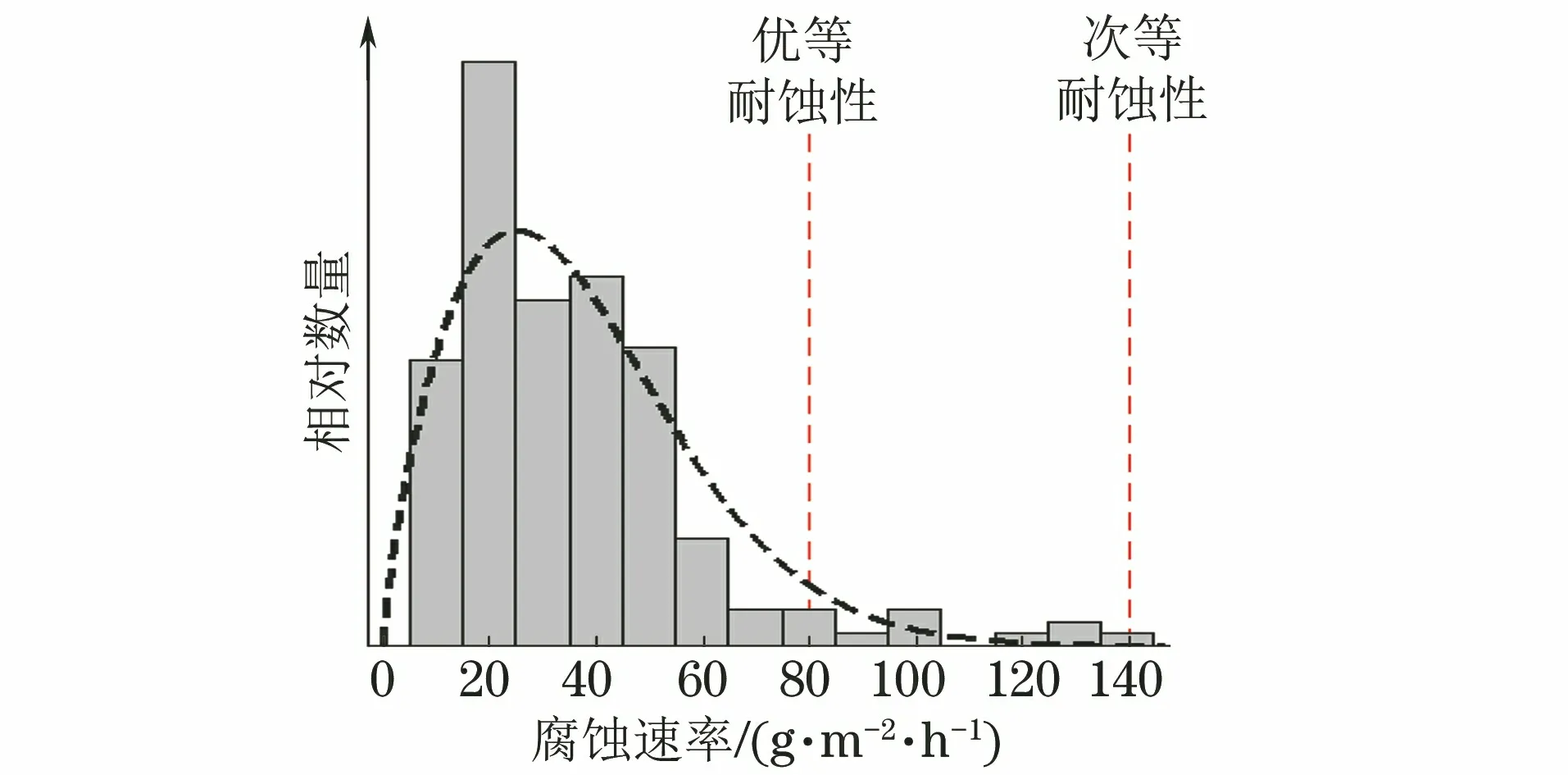

2.3.2 耐死亡綠液腐蝕性能

相比于工業煙氣的H2SO4-HCl混酸露點腐蝕環境,死亡綠液組分中含有FeCl3,會加劇點蝕或縫隙腐蝕的萌生和生長。由圖4可知:在死亡綠液中浸泡24 h后,BGNDMA鋼的年腐蝕速率隨溫度升高而增大,且均高于2205雙相不銹鋼的;2205雙相不銹鋼的年腐蝕速率隨溫度的變化不明顯。根據年腐蝕速率,2205雙相不銹鋼的耐腐蝕性能優于BGNDMA鋼的。但是,在死亡綠液中浸泡后,2205雙相不銹鋼更易發生點蝕,且有皮下型、水平型、垂直型等各種點蝕形式。由式(2)計算得到在溫度50,60,70 ℃死亡綠液中腐蝕時的最大點蝕年腐蝕速率分別為186.52,478.52,360.62 mm·a-1。試驗制備的BGNDMA鋼僅發生均勻腐蝕,故未計算點蝕年腐蝕速率。就工程應用而言,點蝕對生產設備的危害更大,因此理論上BGNDMA鋼有取代2205雙相不銹鋼在H2SO4-HCl混酸腐蝕環境中應用的潛力。

2.3.3 耐混酸露點腐蝕性能

由掃描電鏡能譜分析可知,南方臨海某電廠換熱器進氣端防酸涂層碳鋼管道內壁附著物和BGNDMA鋼表面腐蝕產物均含有氮、硫和氯等元素,這是因為煙氣中含有SOx、NOx、HCl等腐蝕介質,試樣發生H2SO4-HCl混酸露點腐蝕。由圖5可見,位于煙氣環境進氣端和出氣端處的熱軋態BGNDMA鋼(0#鋼和1#鋼)均發生均勻腐蝕。

圖5 熱軋態BGNDMA鋼的煙氣腐蝕形貌

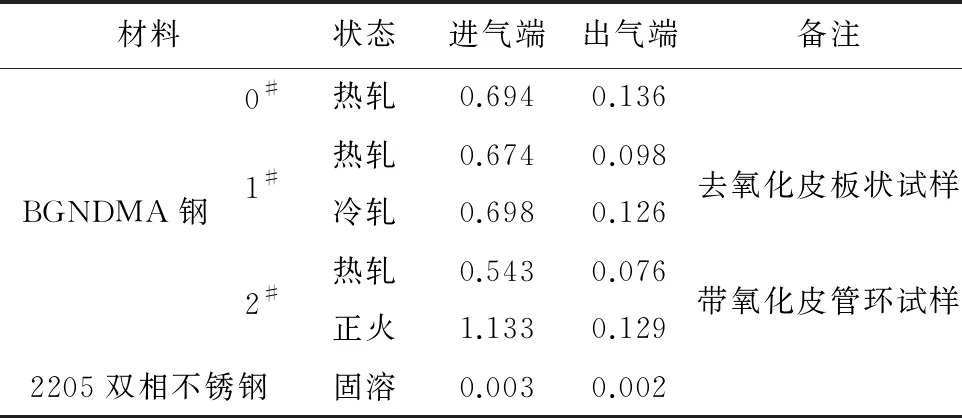

由表3可知,在煙氣進氣端處,按耐腐蝕性能由好到差排序依次為2205雙相不銹鋼、熱軋態2#鋼、熱軋態1#鋼、熱軋態0#鋼、冷軋態2#鋼、正火態2#鋼,煙氣出氣端處則分別為2205雙相不銹鋼、熱軋態2#鋼、熱軋態1#鋼、冷軋態2#鋼、正火態2#鋼、熱軋態0#鋼。無論是在進氣端還是在出氣端,熱軋態2#鋼的耐腐蝕性能均最好,因此熱軋態BGNDMA鋼可以等效正火態使用。去氧化皮試樣衡量的是基材的耐腐蝕性能,帶氧化皮管環試樣的質量損失因含有氧化皮略有偏差。BGNDMA鋼發生均勻腐蝕,2205雙相不銹鋼發生點蝕和縫隙腐蝕。進氣端2205雙相不銹鋼管環表面和端面的點蝕年腐蝕速率分別為0.693,2.97 mm·a-1,進氣端端面縫隙年腐蝕速率約為1.224 mm·a-1,出氣端縫隙年腐蝕速率約為0.27 mm·a-1。綜上,從避免局部腐蝕的角度看,BGNDMA鋼優于2205雙相不銹鋼。

表3 工業煙氣環境中BGNDMA鋼和2205雙相不銹鋼的均勻腐蝕速率

3 結 論

(1) 新型BGNDMA鋼的顯微組織為鐵素體+珠光體,抗拉強度、屈服強度和斷后伸長率的正態統計均值分別約為310 MPa,452 MPa,34.3%,比GB 150.2-2011中09CrCuSb鋼的下限值分別高65 MPa,62 MPa,9.3%,即優于09CrCuSb鋼的拉伸性能要求。

(2)統計得到BGNDMA鋼在70 ℃、質量分數50%H2SO4溶液中浸泡24 h時的均勻腐蝕速率低于140 g·m-2·h-1,絕大多數試樣的腐蝕速率低于80 g·m-2·h-1,均值約為36.367 g·m-2·h-1,遠低于GB 150.2-2011中09CrCuSb鋼的腐蝕速率上限值。BGNDMA鋼耐硫酸腐蝕性能良好。

(3) 在死亡綠液以及工業煙氣露點腐蝕環境中,BGNDMA鋼僅發生均勻腐蝕,2205雙相不銹鋼則發生點蝕、縫隙腐蝕等局部腐蝕,因此就工程應用而言,BGNDMA鋼具有取代2205雙相不銹鋼在H2SO4-HCl混酸環境中應用的潛力。

(4) 在工業煙氣露點腐蝕環境中,熱軋態BGNDMA鋼的耐腐蝕性能優于正火態鋼的。