船舶控制設備用微連接器激光軟釬焊電路設計

吳希杰,周方明

(1.威海職業學院 交通學院,山東 威海 264210;2.江蘇科技大學 江蘇省先進焊接技術重點實驗室,江蘇 鎮江 212003)

一般情況下,傳感器組件上的微矩形電連接端口,引腳焊盤中心間距僅為1.27 mm。通常依賴技能水平高的操作人員,手工將排線焊接到傳感器組件的微矩形電連接端口上。實際中,由于電烙鐵漏電、熱傳導損傷、焊點橋連、淺通等原因,微矩形電連接的一次檢驗通過率比較低,甚至在整機調試中出現故障[1]。這種人工焊接方式效率低、故障率高、電性能指標差,影響船舶控制及通導設備的可靠運行。

激光軟釬焊的局部能量能夠快速集中地加熱或冷卻,聚焦斑點尺寸微小,焊點最小可達0.1 mm2,能夠避免橋連等故障現象;熱輸入位置點精確可控,且對焊點周圍造成的熱影響小。同時,激光軟釬焊利用熱傳導完成非接觸式焊接,對引腳焊盤和連接線沒有任何物理損傷,也可避免因漏電、靜電等造成傳感器組件的傷害[2]。

激光軟釬焊接技術能夠滿足傳感器組件微矩形電連接端口與排線的電子互連要求[3],為此,考慮采用該技術解決微連接器焊接質量問題。

1 系統組成

系統組成見圖1。

恒流源模塊:提供可調、精密、穩定的恒定電流,驅動半導體激光器模塊,通過調節恒流源輸出電流的大小,控制激光功率輸出的高低。

半導體激光器:配合光纖聚焦鏡,按照控制要求輸出激光功率。

溫控器及半導體制冷器:保持半導體激光器恒定工作在(25±1)℃,可使其穩定、可靠地工作。

運動控制模塊:運動控制模塊實現半導體激光器的垂直運動及在引腳焊盤間與傳感器組件間的平行移動。包括機械傳動、步進電機、驅動模塊等部分。

控制系統:選用STC15W4K單片機,以及其他外圍控制電路。

電源系統:提供控制系統工作電源、激光器工作電源、溫控電路電源。

2 電源系統設計

為保證激光軟釬焊電路正常工作,提供3種工作電源:控制系統電源+5 V、激光器電源+12 V及-12 V、溫控電路輔助電源+12 V、制冷片電源[4]。

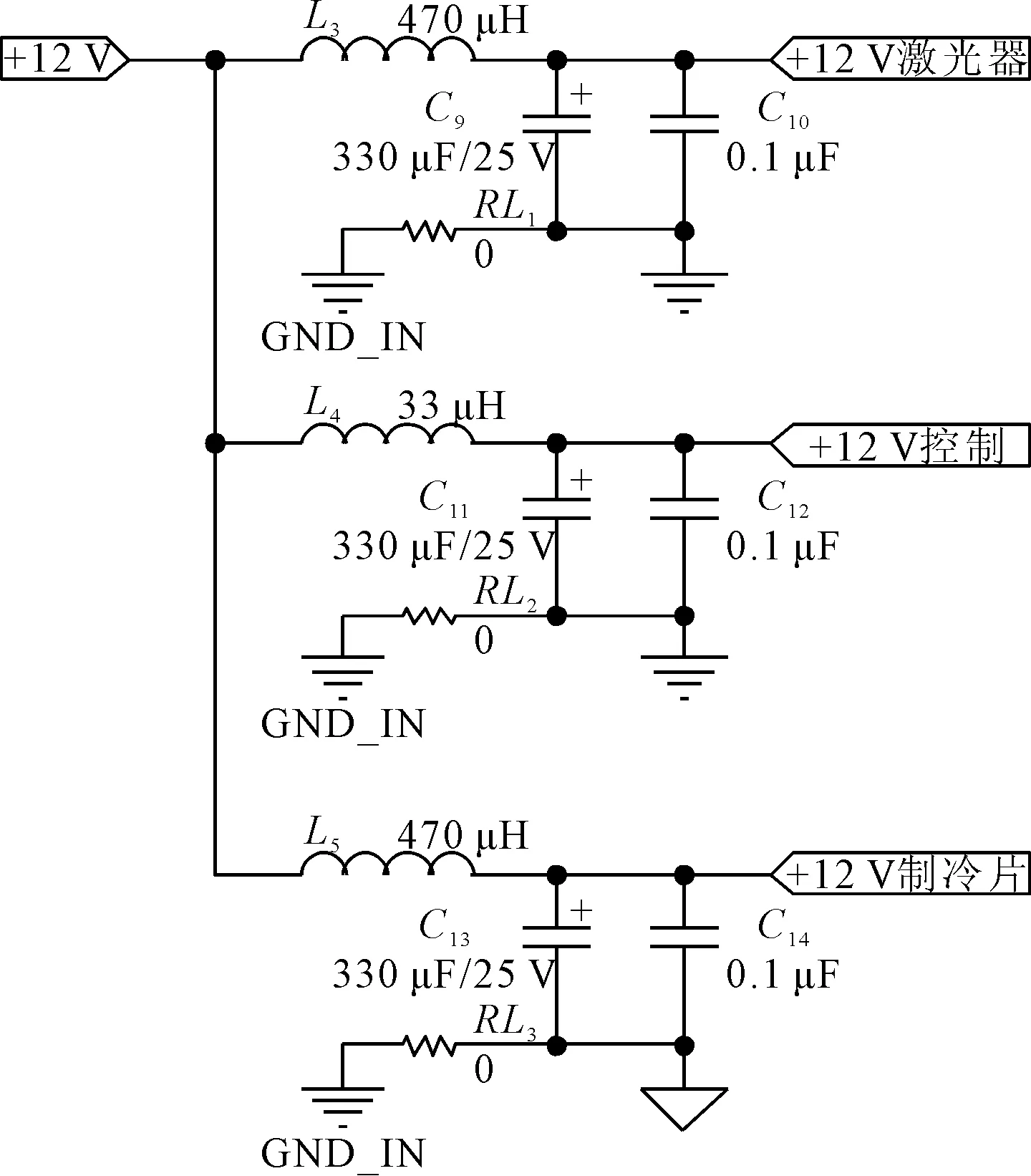

總電源采用大功率的電源模塊,輸入交流為220 V,輸出+12 V(20 Amax)及-12 V,其中+12 V電源又分為3路,第一路供給激光器,第二路供給制冷片,第三路作為其他電路電源,包括輸出至運放OP07及散熱電路等。為減少3路12 V電源間的干擾,采用LC濾波電路及地間磁珠隔離方式[5-6]。12 V電源分配電路見圖2。

圖2 12 V電源分配電路

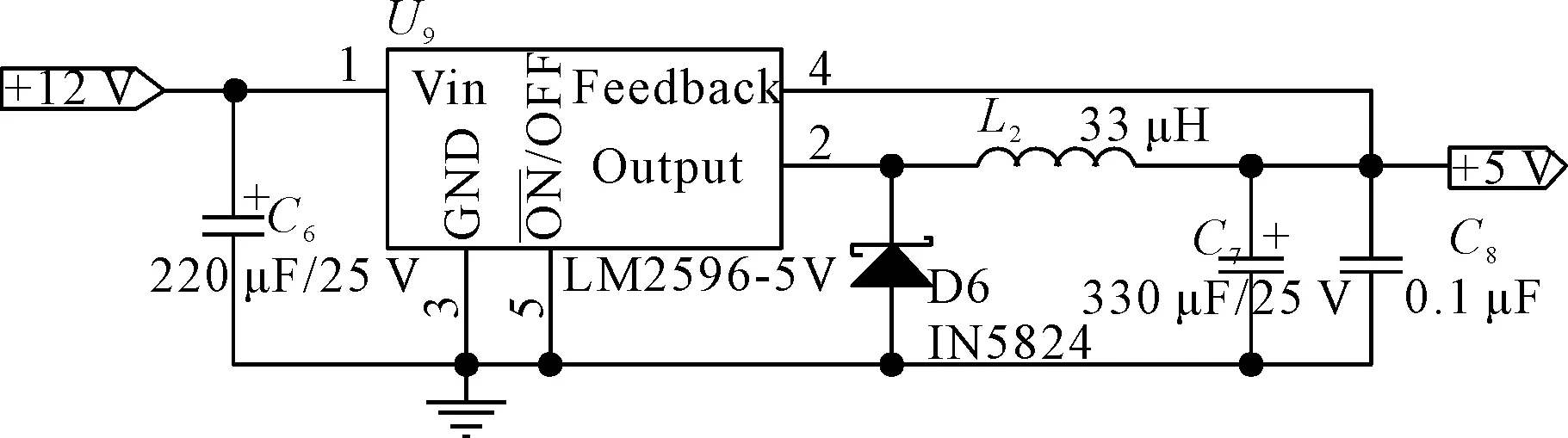

電源5 V作為控制系統工作電源,提供給單片機及外圍其他控制電路,采用LM2596-5V開關電源芯片。LM 2596作為降壓型電源芯片,外圍只需要4個元件,能提供3 A電流,且具有很好的線性負載調節特性。5 V電源電路見圖3。

圖3 5 V電源電路

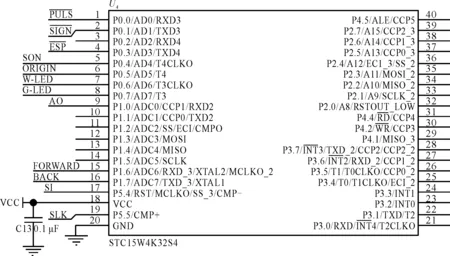

3 控制系統設計

選用STC15W4K單片機處理器。該單片機具有2.5~5.5 V的寬工作電壓范圍,運行速度高于傳統51單片機7~12倍。本系統工作電壓設定5 V、采用22.118 4 MHz內置RC時鐘、SRAM為4 k字節、Flash空間為40 kB。處理器電路見圖4。

圖4 處理器電路

4 激光波長與功率選擇

激光軟釬焊的核心部件是激光器。一般工業中應用的激光器包括氣體、固體和半導體激光器。半導體激光器(laser diode, LD),是一種電流激勵的光子源器件,波長為0.78~0.86 μm,屬于短波激光。傳感器組件的微矩形電連接端口是PCB板,是在非金屬絕緣基材上覆銅。鋁、銅等金屬與玻璃等非金屬材料對不同頻率激光的吸收率情況不同。非金屬材料,對長波激光吸收率較大,而銅材和焊膏釬料對短波激光吸收率較大。半導體激光器具有體積小、壽命長、輸出功率可控等特點,其電-光轉換效率相對比較高,可達30%[7]。綜合考慮,選擇波長較短、100 W的半導體激光器。

5 半導體激光器恒流源設計

恒流源電路模塊包括基準電壓電路、恒流控制電路、濾波器、保護電路等。

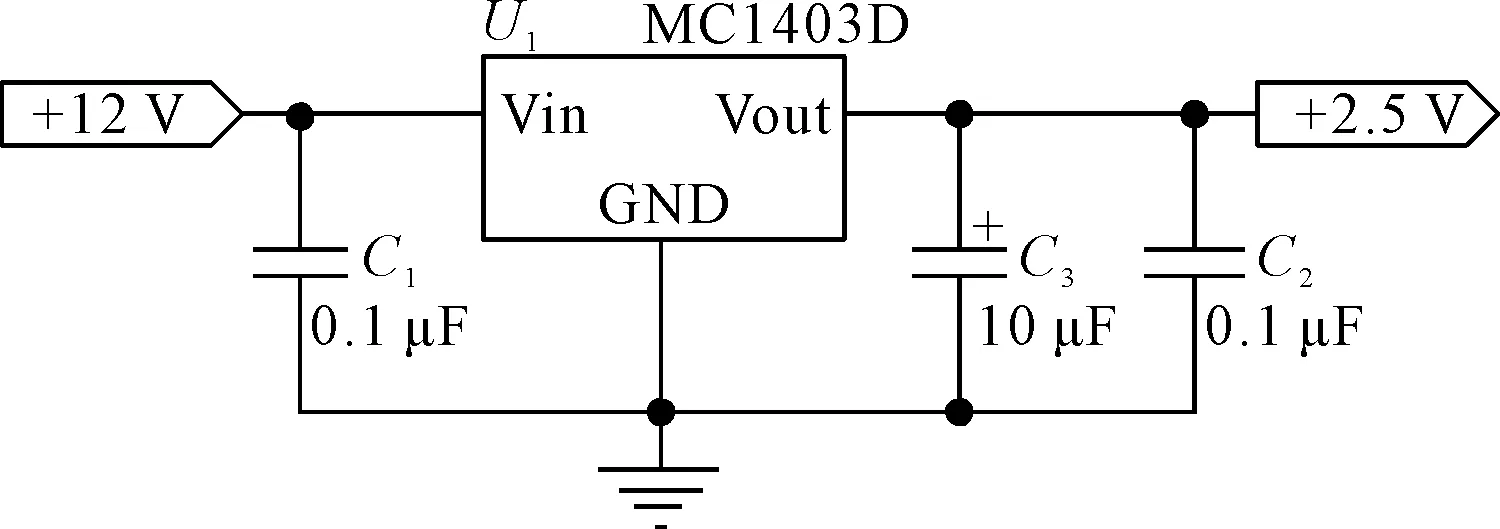

5.1 基準電壓電路設計

基準電壓電路為恒流源提供精準標準電壓。選用MC1403作為基準電壓源,芯片電壓輸入范圍寬至4.5~40 V;輸出電壓為+2.5 V,誤差±1%,高精度、低溫漂。本系統采用+12 V作為輸入電壓。電路見圖5。

圖5 基準電壓電路

5.2 恒流源電路設計

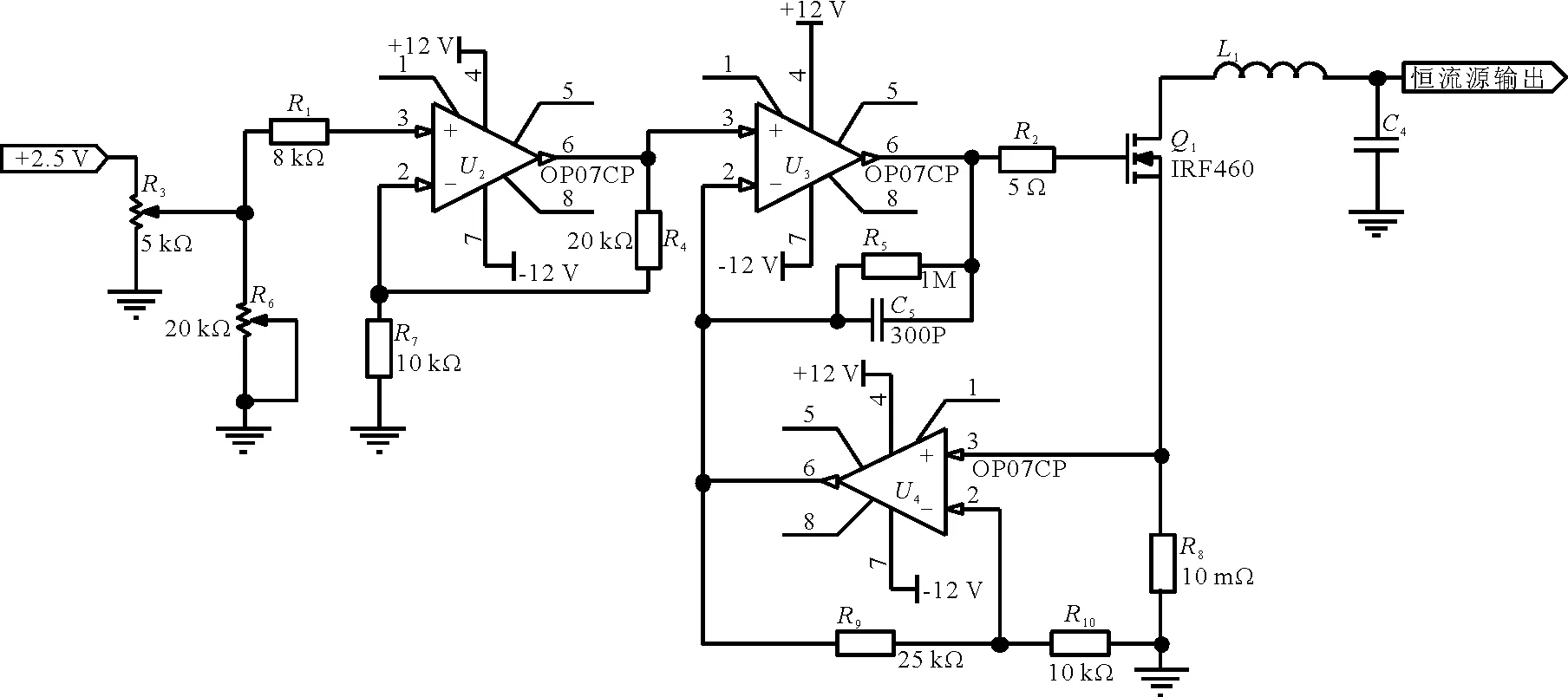

恒流源控制電路分為比較放大、輸出級、反饋電路等部分。采用集成運放OP07CP作為比較放大電路。OP07芯片具有低噪聲、非斬波穩零、輸入偏置電流低和開環高增益等特點。

輸出級采用IRF460,是增強型、高電壓功率N-MOSFETS管,具有開關切換時間短、導通電阻小、大電流等特點。恒流源輸出采用LC低通濾波器濾除100 Hz以上紋波。

電路中R8作為取樣電阻,采用10 mΩ精密康銅絲電阻器。

恒流源電路見圖6。

圖6 恒流源電路

5.3 保護電路

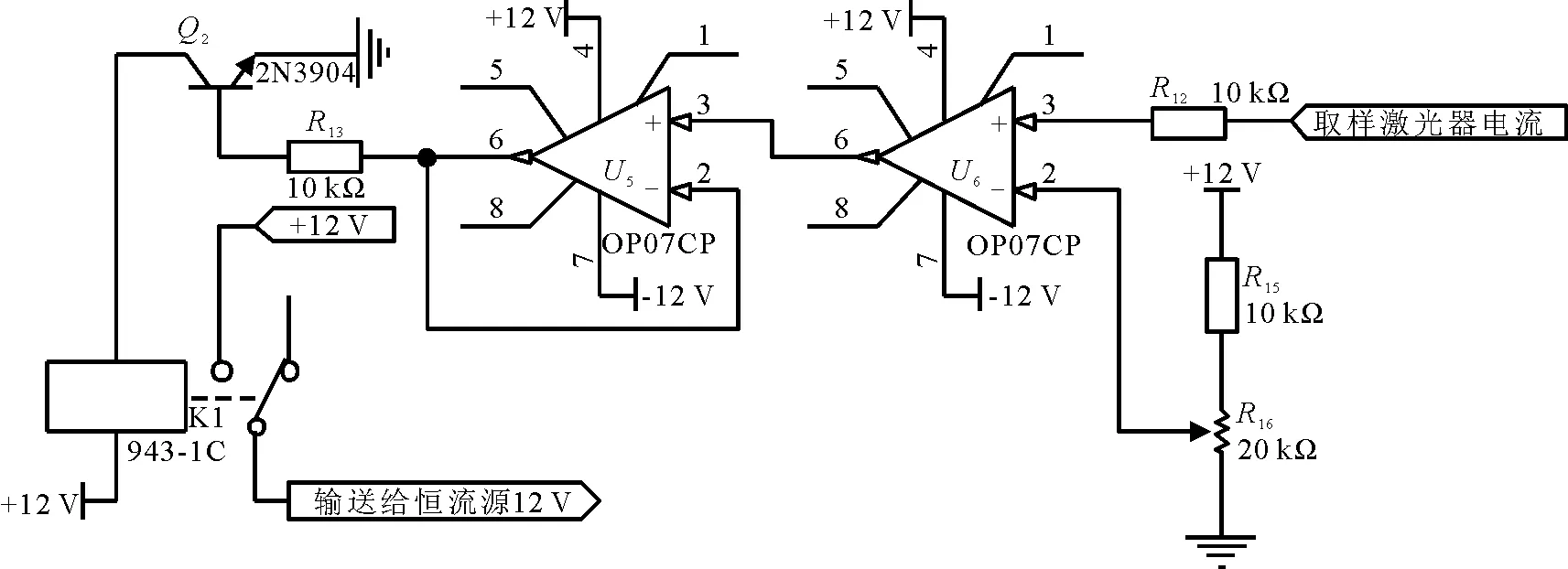

為保障電磁兼容性能,并確保電路的可靠性,設計過流保護與防浪涌電路。

因外界原因或電源等故障,有可能造成輸出至激光器的電流過大,為保護激光器,設置恒流源輸出級過流保護電路。將激光器取樣電阻R8上的電壓連接至過流保護電路輸入端。當恒流源電流過大時,通過初級OP07電壓比較,次級OP07同相驅動輸出,控制繼電器K1動作,切斷輸出至恒流源的12 V電源,從而保護恒流源及激光器免于損壞。具體電路見圖7。

圖7 過流保護電路

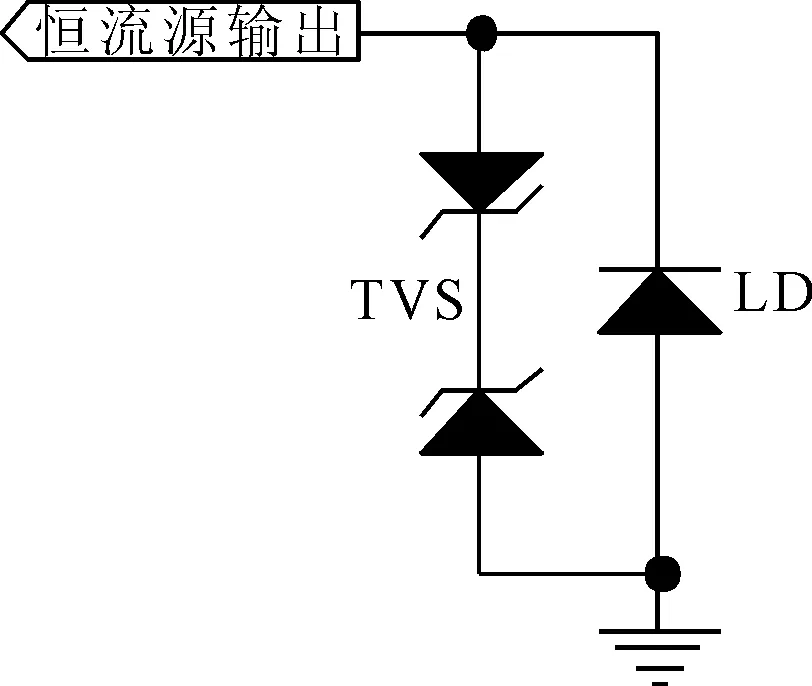

為防止高電流(壓)或雷擊電流(壓)輸出給激光器,采用瞬態抑制TVS二極管進行保護。在實際安裝時,為有效地保護,TVS置于激光器的輸入端近側。

圖8 防浪涌保護電路

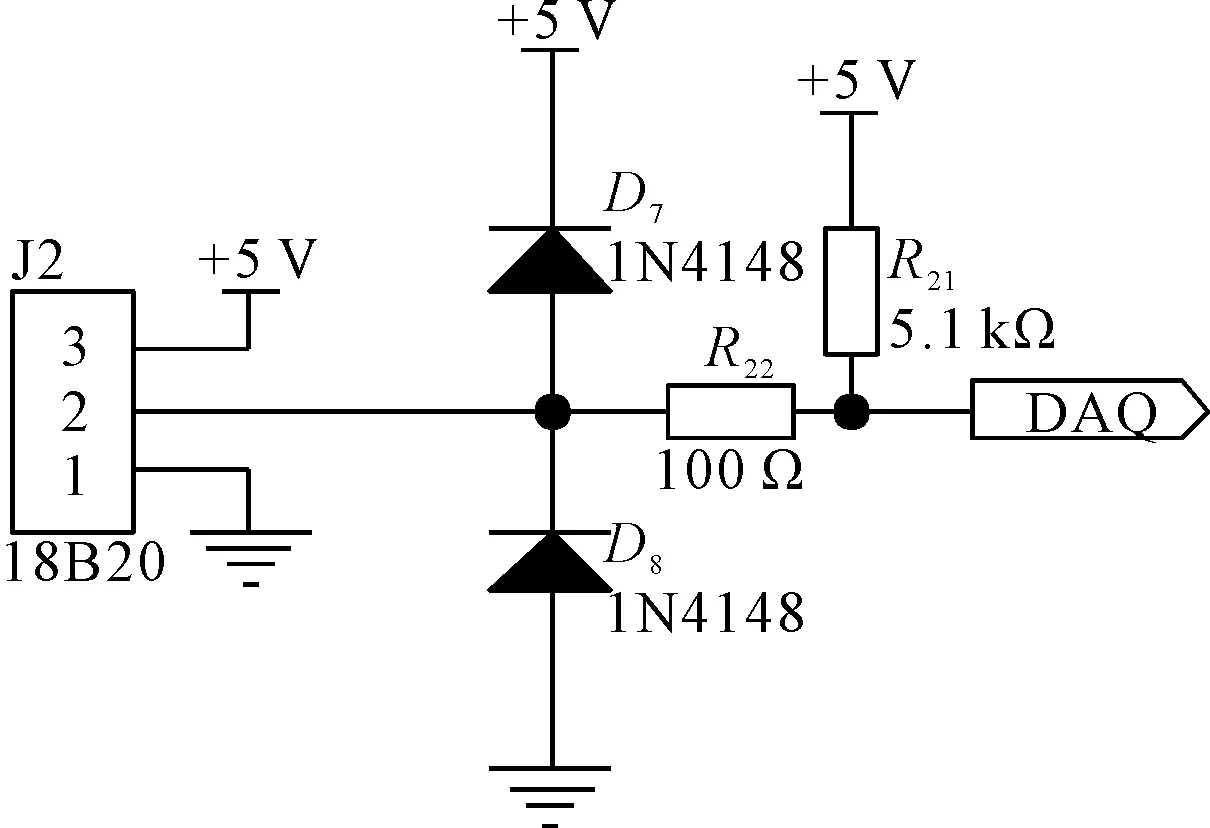

6 激光器溫控電路設計

為保證半導體制冷器有效、可靠地工作,設計了基于半導體制冷片的溫控電路。溫控模塊主要包括溫度檢測、半導體制冷片、散熱片以及導熱硅脂等。溫控器通過集成穩定傳感器18B20檢測半導體激光器的溫度,通過DAQ接口輸出至單片機進行檢測判斷。電路安裝時,將18B20通過導熱硅脂固定在激光器表面。電路見圖9。

圖9 溫度檢測電路

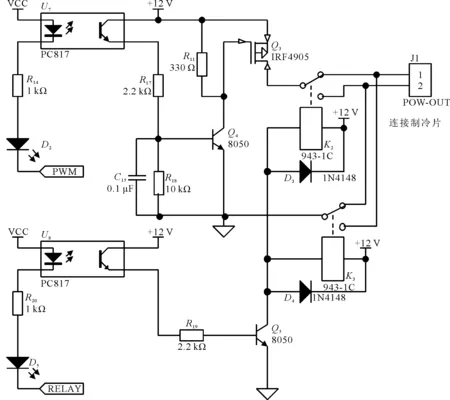

制冷片是溫控電路的核心部件,有2個平面,分為制冷面和制熱面;有2個電源輸入端,12 V電源正向接入或反向接入至制冷片的輸入端,可使制冷片分別處于制冷或制熱狀態。一般情況下,半導體制冷片標有文字的面是制冷面。制冷片的制熱面需要安裝大的散熱器和散熱風扇,以散除制熱面熱量,使激光器保持恒定溫度。單片機判斷激光器表面溫升情況,通過PWM方式調節控制半導體制冷器的制冷量,通過單片機的RELAY端控制制冷片的輸入電源,根據溫度變化情況,切換制冷片的輸入電源極性,從而使激光器始終處于給定的恒定溫度范圍。溫控電路見圖10。

圖10 溫控電路

附有微型風扇的散熱片通過導熱硅脂穩定固定在半導體制冷片的熱面,并確保制冷片受力均勻。溫控電路采用獨立的12 V電源供電。單片機輸出端口PWM及RELAY,通過光電耦合器PC817控制制冷片的電源極性與電流斷續比。

7 實驗結果分析

硬件電路經仿真及調試后,進行電路板制作;對STC15W4K單片機進行軟件編程,同時設計并安裝運動控制系統。

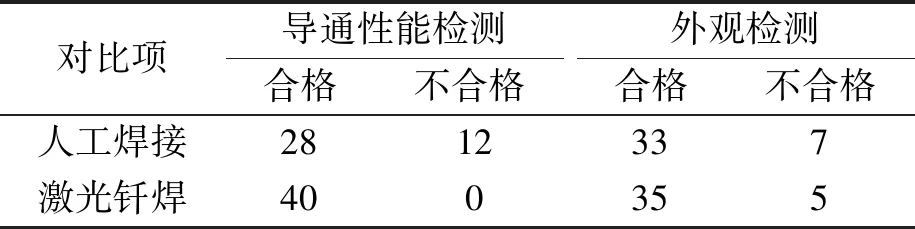

在威海某船舶電氣公司,選擇微連接器引腳間距為1.27 mm的20個傳感器組件,共40個焊點進行實際對比檢測。檢測結果見表1。

表1 船用微連接器焊接質量合格率

通過對比檢測發現,在導通性能方面,激光釬焊的合格率達到了100%;在外觀檢測方面,2組的合格率分別82.5%、87.5%。對激光釬焊檢測不合格的5個焊點進行分析,發現排線過軟,造成焊接時發生上翹現象,以及焊錫膏印刷量偏少,影響了焊點外觀質量。經前期有針對性地對排線進行適當整形,并適當增加焊錫膏印刷量后,再次對焊點外觀檢測,合格率達到97.5%,滿足船舶控制設備的電性能要求。

8 結論

選擇合適頻率和功率的半導體激光器,并利用精密恒流源技術,為其提供可調的恒定電流;同時輔以溫度控制系統,以保證激光器工作在合適的溫度范圍;考慮到激光器與制冷片電流消耗較大,采用電磁兼容技術以減少相互干擾。電路經仿真與實際測試,焊接質量合格率達到100%,同時,生產效率提高了1倍以上,滿足實際生產需求。

在電路的設計和整體調試過程中,部分問題需要進一步深入研究,主要是激光光斑較小時,不足以全部覆蓋單個引腳焊盤,光斑調整過大時,能量密度偏小,焊接時間偏長,光斑的大小需調試優化;以及焊錫膏印刷量的取值等情況。

關于微連接器激光軟釬焊電路設計的后續研究工作,主要有:激光管損耗較大,輸出效率低,達不到預期輸出功率,導致焊接時間偏長;激光入射角與照射位置對焊點成形的影響;優化溫控系統,實現±0.5 ℃的溫控范圍。