SLOC傳感器光刻干燥不良的改善

李石雷, 劉超強, 吳東起, 邱靖文, 鄭曉虎, 劉 群, 李 偉, 張澤軍

(重慶京東方光電科技有限公司,重慶400715)

1 引 言

隨著科技的進步,觸控面板的產品應用越來越廣泛,而液晶面板上配單層觸控傳感器 (Single Layer On Cell,SLOC)產品的觸控顯示面板因工藝制程簡單具有較大優勢。目前SLOC產品的制作方式是在陣列和彩膜(CF)對盒后的基板CF側制作觸控感應層[1]。

目前制作觸控感應層的方法是在對盒后的彩膜(CF)基板一側沉積一層氧化銦錫(ITO)層,然后在ITO層上涂布一層正性光刻膠,經過曝光、顯影、刻蝕、剝離后形成ITO網線,ITO網線與外部控制電路連接后實現觸控功能[2-3]。

在進行SLOC產品傳感器光刻(Sensor Photo)工藝生產時,基板上會有干燥不良(Mura)異常。不良是評價CF宏觀視覺品質的關鍵參數,因此對生產工藝中產生的Mura管控越來越嚴格(Mura一詞源自日語,是液晶面板生產中出現的各種色斑類不良現象總稱[4])。我們對異常區域的關鍵尺寸(Critical Dimension,CD)進行測量,CD明顯偏大,甚至超管控指標,并且SLOC產品在后段的缺陷不良持續高發,經匹配,與CD偏大區域基本一致,相關性大。

本文通過對干燥不良產生的原因進行分析,對造成干燥不良的設備進行改造,有效地解決了干燥不良問題,同時SLOC產品的CD均一性得以提升,缺陷不良率得以降低。

2 現象描述

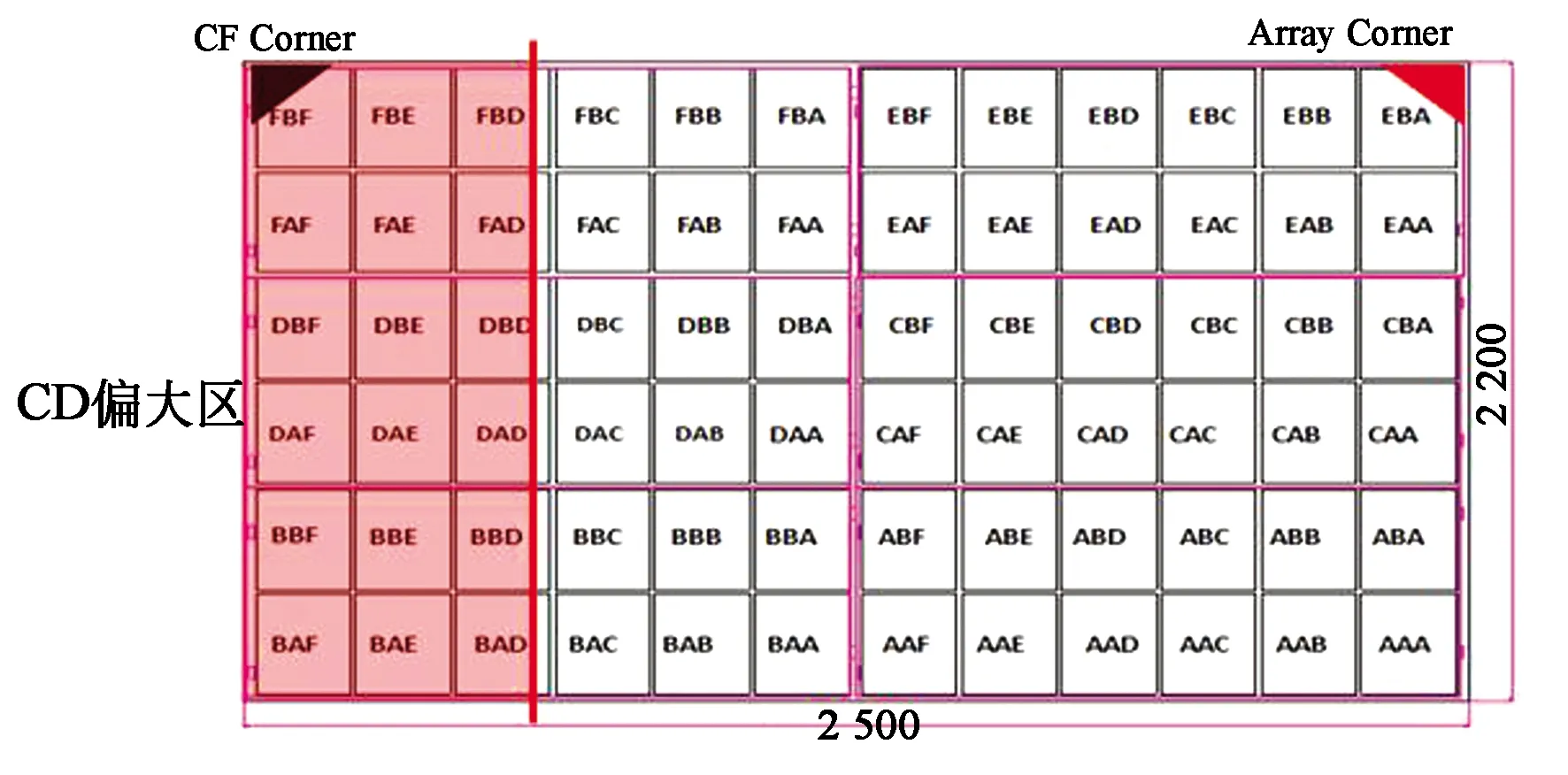

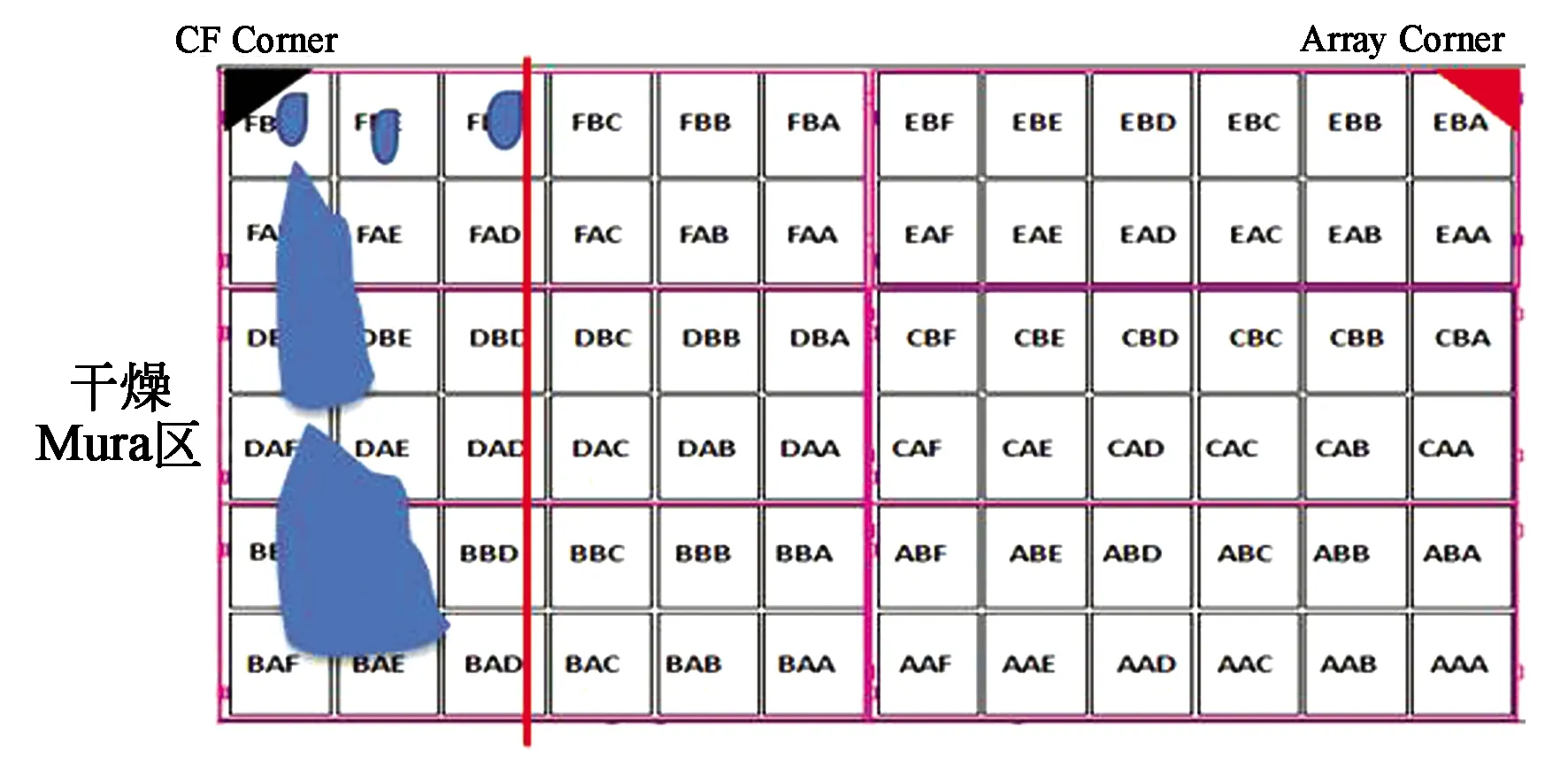

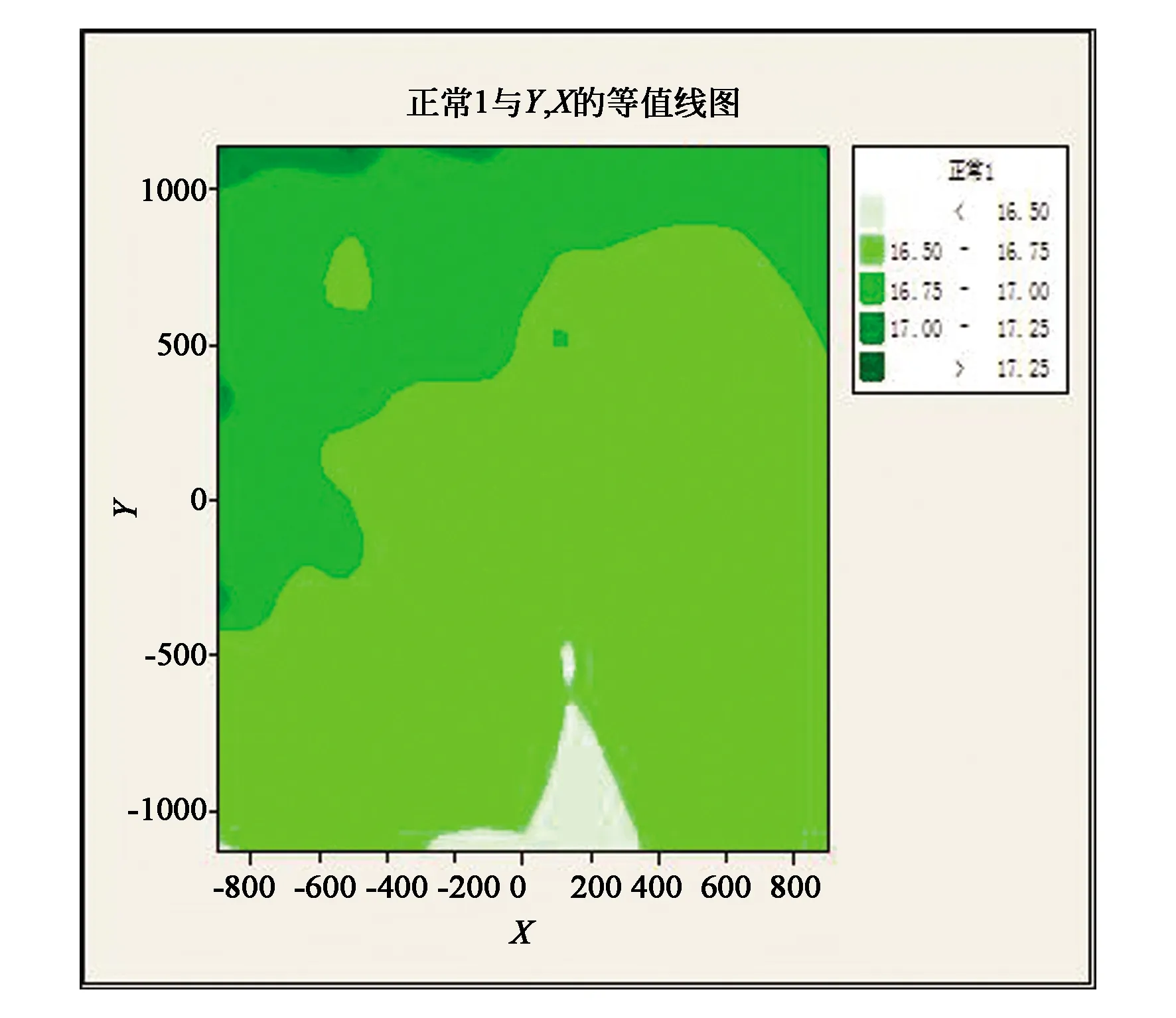

在進行傳感器光刻工藝時,用宏觀檢查機 (Macro)觀察基板,在CF倒角側,基板上有大面積的不良,發生在所有的SLOC產品上。對產品進行CD測量,不良區CD明顯大于其他區域,如圖1、圖2所示。

圖1 基板上CD偏大區

圖2 基板上干燥不良區

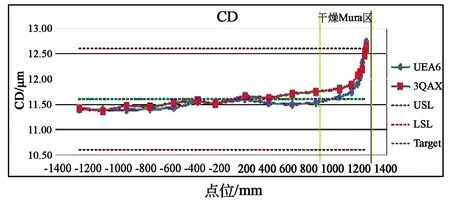

以我司生產的某款產品為例,CD 管控指標為(11.6±1) μm,生產時任意選取兩枚基板,測試其CD,結果如圖3所示。

圖3 產品CD值

根據測量的CD數據,均一性偏差已達3.3%,超出3%的管控指標,且CD波動差(Range)高達1.3。

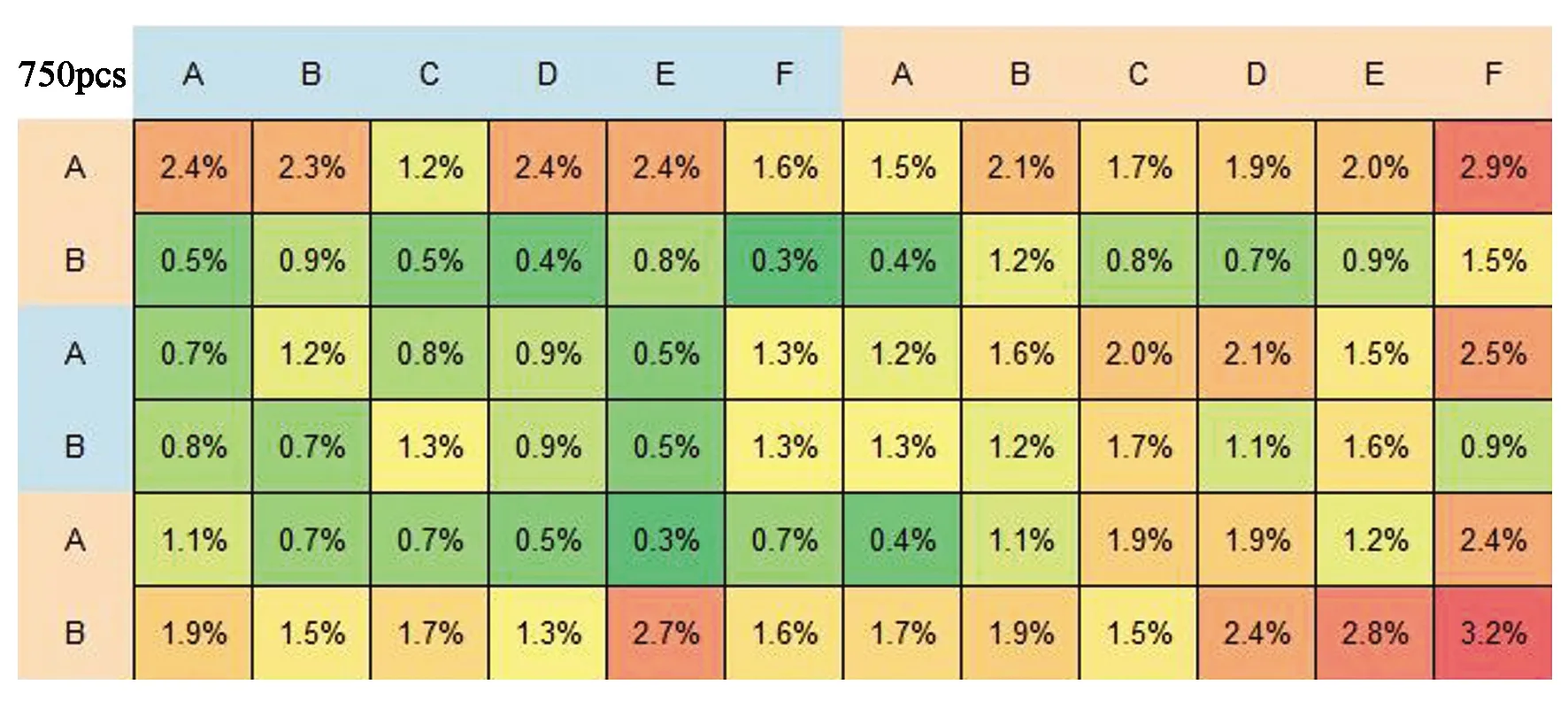

另外,在生產后段模組,SLOC產品的缺陷不良率持續高發,各產品的缺陷不良率平均已達2.82%,由此造成的良率損失嚴重。根據缺陷不良發生的位置分布,與干燥不良和CD偏大區域有較大匹配性,以我司生產的某款產品為例,分析其缺陷不良分布與CD偏大區域關系,如圖4、圖5所示。

圖4 缺陷不良分布圖

圖5 CD趨勢圖

如圖4所示,紅框內為缺陷不良高發區;如圖5所示,紅框內為CD偏大區域。缺陷不良高發區域與CD偏大區域基本吻合。

本論文將主要分析SLOC產品在生產時干燥不良產生的原因并分析改善方案,通過改善干燥不良,提升SLOC產品傳感器光刻的CD均一性和降低缺陷不良發生率,提升產品品質和降低良率損失。

3 原因分析

3.1 干燥不良產生原因

從宏觀檢查機觀察[5],干燥不良發生位置均在基板CF倒角側,在產線的流片方向為基板流片末端。產線內有可能在生產中產生此不良的設備包括涂布機及顯影機,對上述設備分別進行基板旋轉測試,測試結果如下:

(1)將基板進行旋轉涂布測試,即基板在進入涂布機前,對其進行180°旋轉,然后再進行涂布。涂布完成后,在進入曝光機前再將基板方向旋轉為正常基板流片方向,并繼續完成后續工藝流程。當宏觀檢查機工藝完成后,進行宏觀檢查機觀察,干燥不良位置沒有變化,即排除干燥不良由涂布機涂布時產生。

(2)將基板進行旋轉顯影測試,即基板在進入顯影機前,對其進行180°旋轉,使原本的基板流片前端變成了流片末端。當基板完成顯影工序及后續工藝后,進行宏觀檢查機觀察,干燥不良位置變化與原有干燥不良位置相反,但均為基板在顯影機內的流片末端。

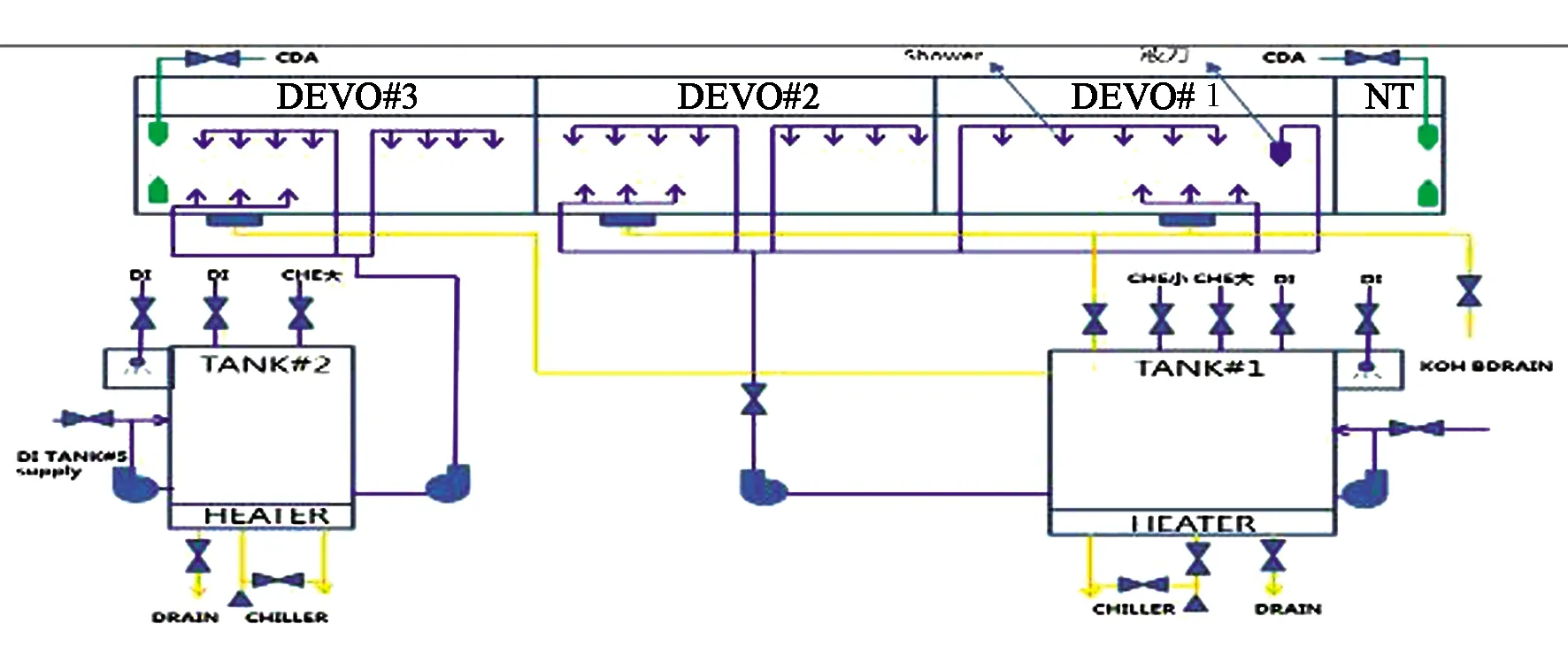

由上述測試判斷,干燥不良產生位置在顯影機,遂對基板在顯影機內的流片情況進行觀察。觀察發現,由于宏觀檢查機工藝使用的CF顯影機,為避免出現孔點(ITO Open)不良,在進行宏觀檢查機工藝時,顯影機的顯影1(DEV#1)區間只開啟前端的液刀而不開啟噴頭(Nozzle)噴淋,造成基板在顯影機內由顯影1區間進入顯影2(DEV#2)區間時,基板的流片末端逐漸干燥,導致該區域的顯影異常,隨即產生干燥不良,圖6為顯影機顯影區結構圖。

圖6 顯影機顯影區結構圖

3.2 干燥不良區CD偏大及缺陷不良原因

由于基板在顯影機的流片末端出現干燥問題,導致基板的流片末端的顯影效果比其他區域的顯影效果差,即出現顯影不足。當基板末端出現顯影不足時,則會造成此區域的CD值偏大[6-7]。

當在進行宏觀檢查機工藝時,如果CD偏大,在后續的刻蝕工藝時,無法刻蝕完全,就會造成在后段工藝中缺陷不良發生的概率上升;尤其是SLOC產品的距離越窄,由CD偏大造成的缺陷不良的概率也會越大,主要原因為由于CD偏大,造成距離被壓縮[8-10]。根據現有SLOC產品的距離及缺陷不良發生率也可以得出相同的結論。當某款產品的制定距離(Develop Inspection Space,DI Space)為5.59 μm時,它的缺陷不良發生率為3.94%;另外一款產品的制定距離為9.49 μm,它的缺陷不良發生率則為1.01%。但由于制定距離為產品設計特性,難以變更,因此只能通過改善基板CD改善缺陷不良發生率。

4 改善方案

4.1 干燥不良改善方案

干燥不良產生的原因為基板末端從DEV#1腔室進入DEV#2腔室時提前干燥,導致顯影不良,因此改善干燥不良的方向為延緩基板流片末端干燥,即讓基板從DEV#1進入DEV#2時基板仍保持潤濕狀態。經過深入分析與討論,得出如下兩個改善方案:

(1)基板開始減速位置變更。對基板開始減速的傳感器增加延時時間,改變基板在顯影機內開始減速的位置,從而延緩基板流片末端的干燥。

(2)增加二次液切。在DEV#1腔室內增加二次液切,保證基板從DEV#1進入DEV#2時膜面均勻潤濕。

上述兩個方案,方案(1)僅需要軟體修改即可,改造簡單,且改造周期短,費用低,所以優先進行方案(1)改善干燥不良。

4.2 基板開始減速位置變更改造

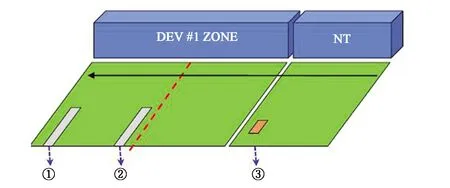

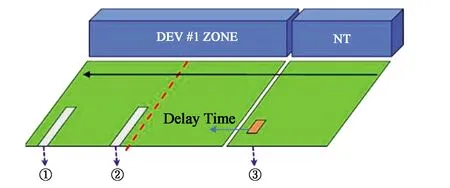

基板從過渡區間(NT)進入DEV#1時為高速搬送。當DEV#1內①號傳感器亮起,NT內③號傳感器熄滅時,基板即從高速搬送變為低速搬送,如圖7所示。通過軟體修改,將基板高速變低速的方式變更為DEV#1內①號傳感器亮起,NT內③號傳感器熄滅若干秒之后再進行減速,延時時間可以自主在觸摸屏上進行修改和輸入。通過此方法,可以減少基板在DEV#1內停留時間,從而避免基板流片末端出現大面積的干燥,具體改造方案如圖8所示。

圖7 原有基板減速方式

圖8 增加基板減速延時時間

圖9 基板減速設置不同延時時間后CD測試結果對比

分別將延時時間設置為1,2,3 s進行流片觀察及測試,測試結果如圖9所示。從測試結果看,增加延時時間可以改善流片末端CD偏大問題,但改善效果有限,不能消除流片末端CD偏大問題,另外CD均一性依然偏大,在2.6%左右。從宏觀檢查機觀察宏觀現象,干燥不良區域雖有減少,但依然存在較大區域。

從測試結果來看,通過方案(1)改變基板在顯影機開始減速位置,不能有效解決干燥不良問題。

4.3 增加二次液切改造

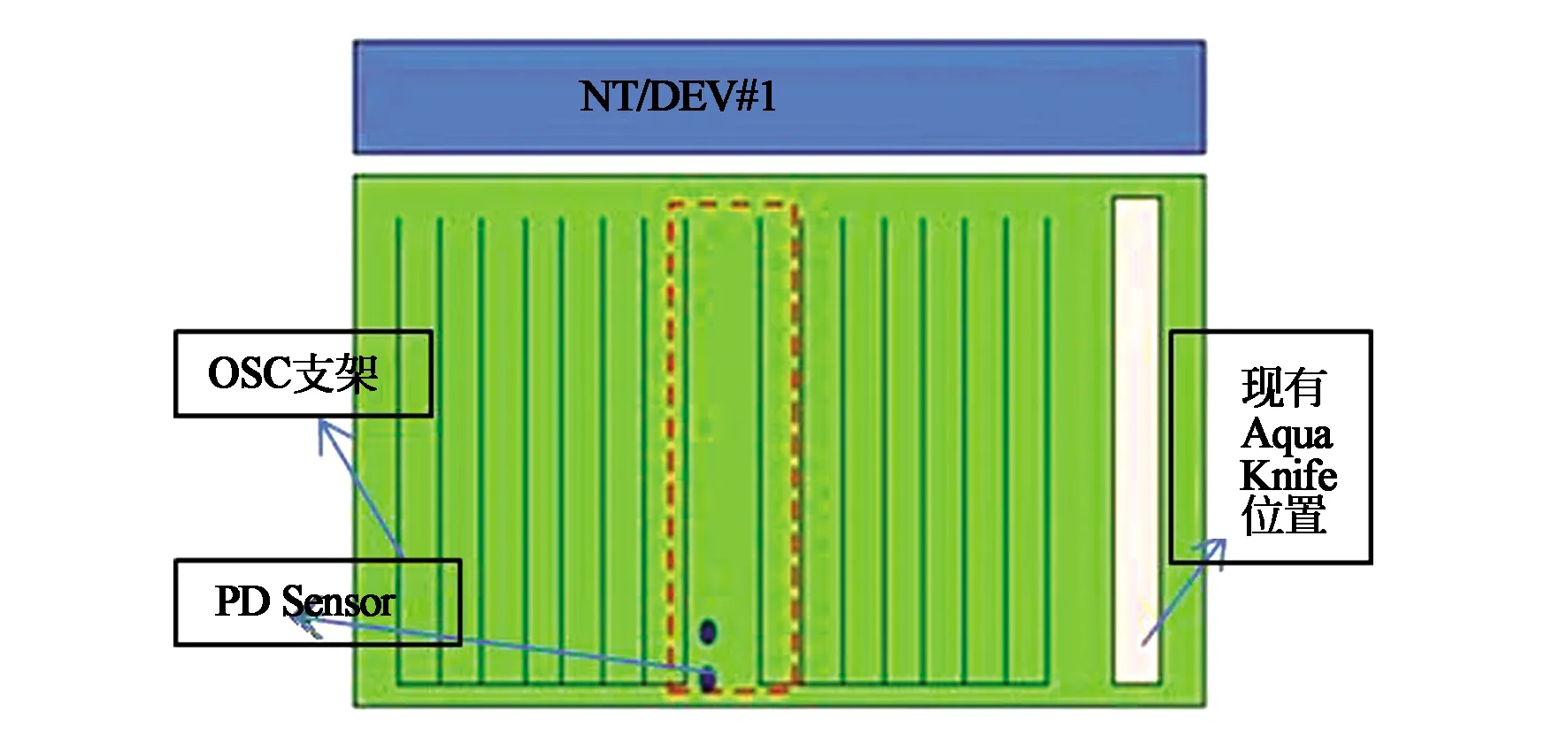

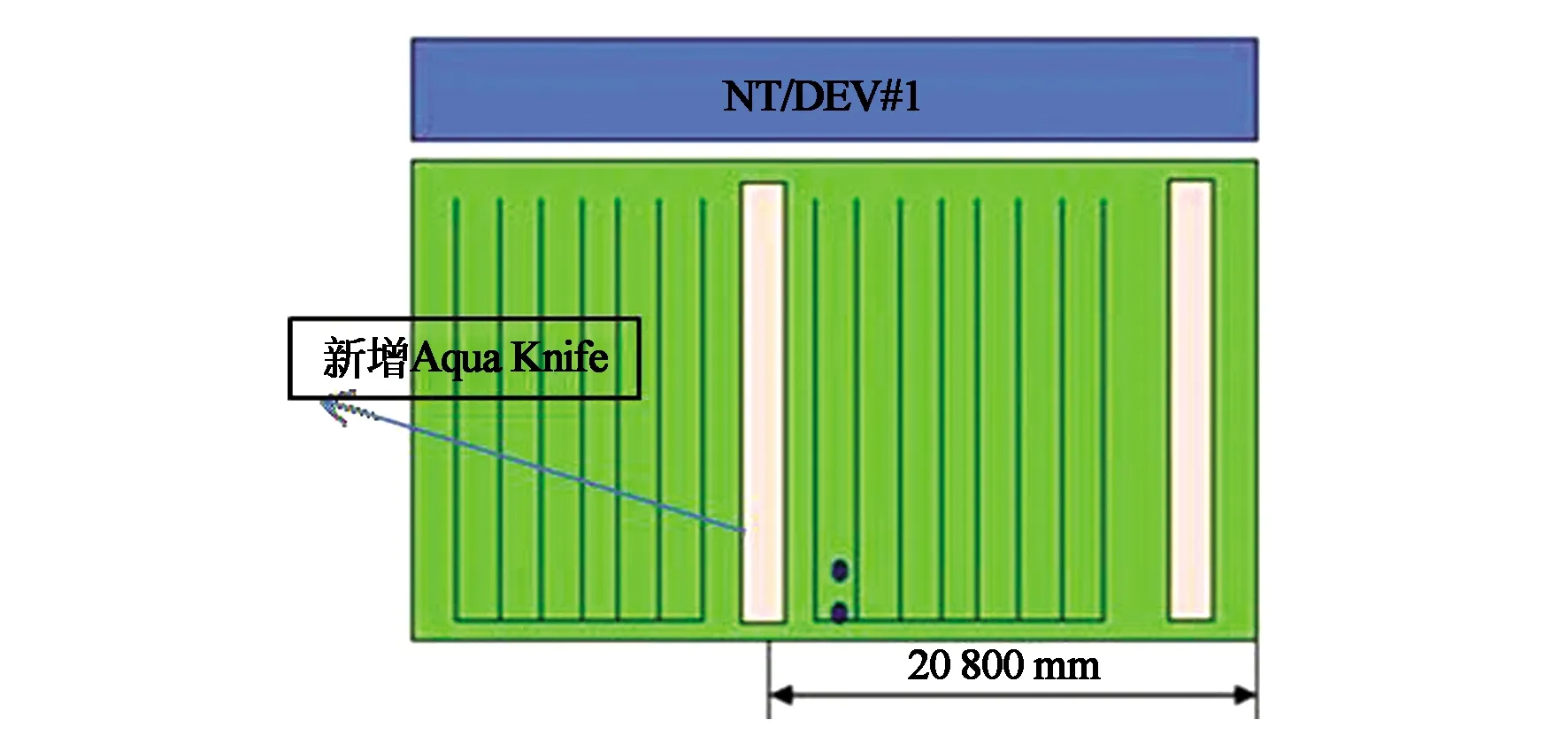

通過改造,在DEV#1腔室內增加二次液切(Aqua Knife)。由于液切采用狹縫(SLIT)方式向基板表面均勻地噴灑藥液,噴淋均一性大于94%,可以更好地保證基板膜面的均勻性,且能夠保證基板從DEV#1進入DEV#2時基板表面保持潤濕狀態,具體改造方案如圖10、圖11所示。

圖10 改造前DEV#1腔室結構圖

圖11 改造后DEV#1腔室結構圖

改造時,二次液切安裝在兩組搖擺(OSC)支架之間,且需拆除一根噴淋管路留足液切安裝空間。搖擺傳感器(PD Sensor)向NT方向移動220 mm,避免與二次液切位置重疊。當生產SLOC產品時,開啟二次液切,液切流量根據生產需求可以進行調整。

4.4 增加二次液切后改善狀況

4.4.1 干燥不良改善

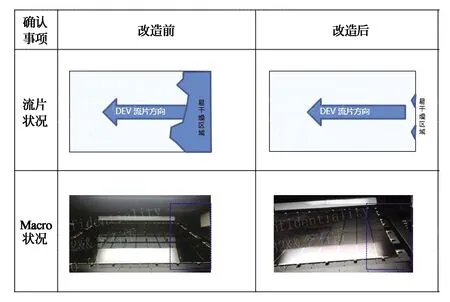

二次液切使用后,干燥不良現象基本消除,流片末端易干燥區域明顯減少,具體結果如圖12所示。觀察SLOC基板流片狀況,流片末端易干燥區域明顯減小。用宏觀檢查機觀察,干燥不良現象已不可見。

圖12 改造前后干燥不良對比

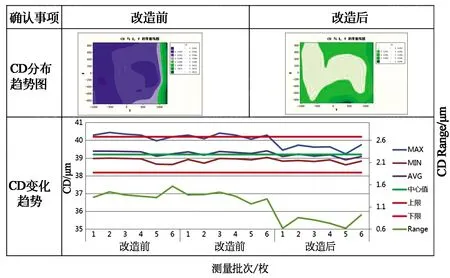

4.4.2 CD均一性改善

二次液切使用后,CD均一性得以明顯提升。以我們生產的某款產品為例,CD均一性由3.3%提升到1.9%,流片末端CD偏大現象基本消除,CD 波動差由1.3 μm降低到0.8 μm,具體結果如圖3所示。

圖13 改造前后CD均一性對比

4.4.3 缺陷不良改善

由于CD均一性提升,CD偏大區域得以改善,缺陷不良同樣得以改善,從增加二次液切后的SLOC生產良率數據可知,SLOC產品的缺陷不良率由改善前的平均2.82%降低到改善后的0.27%。

5 結 論

本文對SLOC產品傳感器光刻工藝生產時的干燥不良現象進行分析,明確了CD均一性差及缺陷不良高發的原因,并通過干燥不良產生的位置得出干燥不良產生的原因為基板從DEV#1進入DEV#2時流片末端提前干燥造成,從而研究干燥Mura的改善方案。但單純通過改變基板在DEV#1腔室的停留時間,雖然干燥不良區域稍有減小,卻并不能完全改善干燥不良問題;通過在DEV#1腔室內增加二次液切,則可以有效地改善基板從DEV#1進入DEV#2的膜面潤濕狀況,干燥不良問題得以有效改善。通過解決傳感器光刻生產時的干燥不良問題,SLOC產品的傳感器光刻CD均一性和缺陷不良率明顯得到改善,傳感器光刻 CD均一性從改善前的3.3%提升到1.9%,缺陷不良率從改善前的平均2.82%降低到改善后的0.27%。