基于點云的數字化工廠在涂裝通過性分析的應用

郝杰 李震帥 王亞娟 李佳俊

(1.沈陽工程學院,沈陽 110136;2.華晨雷諾金杯汽車公司,沈陽 110044)

1 前言

全球汽車產業處于快速發展時期,汽車市場競爭激烈,為了迎接日新月異的汽車產業所帶來的挑戰,車企需要對原有的車間進行改造升級以適應新的需求[1]。從近幾年乘用車發展趨勢來看,越來越多的汽車消費者更青睞于中大型車,而變大的車身對各車企的涂裝生產線提出了很高的要求,尤其對較早建設的產線是一個極大的考驗,通過性改造投資數及改造規模直接影響新車收益率及入市節點,所以研究如何能簡單且精準地分析涂裝通過性有重要的意義。

目前各大車企及技術公司在涂裝車間基礎承載評價和節距分析時多采用理論計算的方法分析通過性,在分析彎曲道軌及有上下斜坡軌道通過性時多采用包絡線法進行分析[2]。而一般涂裝車間由于設計廠家技術保密性,不會提供完整的三維廠房模型及詳細的模擬功能圖,這對于分析涂裝通過性及精確判斷需要改造點是極為不利的。涂裝車間產線最長、容積最大、工程設備復雜,如果采用Factory CAD 或者應用當前的數字化工廠技術在Layout 2D 圖基礎上搭建完整的3D 工廠工作量極大,投資較多且后期維護極為復雜[3],并車間經過多家公司的小范圍改造及室體由于年久存在一定程度的變形,車間部分結構早已與最初設計的平面圖存在較大的差異,往往在此時做通過性驗證時存在一定的誤差,當實際車身上線驗證時發生干涉,只能將車身退出產線再對涂裝車間進行改造,再從新驗證通過性,這樣的通過性分析不僅浪費時間而且耗費資源。

針對以上問題,研究了基于點云的數字化工廠在涂裝通過性分析的應用。利用大空間三維激光掃描儀采集整個涂裝車間點云數據,導入SIEMENS公司的Process 系列軟件中建立與涂裝生產線實際結構、尺寸和位置相一致的涂裝數字化工廠。根據涂裝通過性評價流程及品評價標準對工廠的幾處典型工段應用點云數據進行通過行評價分析。

2 數字化工廠的建立

2.1 三維激光點云的采集及處理

三維激光掃描技術主要利用激光測距原理來獲取目標高精度立體三維點云數據,該技術有著非接觸式測量、快速及精準等優點,現已廣泛應用于古建筑和古物的高精度數字存儲、野外地質勘探、建筑結構檢測、大型構件安裝檢測等領域[4]。本研究中的涂裝車間點云數據是由設備型號為Faro M70的三維激光掃描儀所采集,該激光掃描儀可進行水平360°、垂直300°的快速掃描(480 000點/秒),測距誤差為±3 mm/25 m,涂裝車間三維激光點云處理工作流程如圖1。

圖1 三維激光點云處理流程

2.1.1 原始點云數據采集

在開始掃描前應熟悉涂裝工廠環境,規劃掃描站點,一般原則為工作環境復雜、設備較多且遮擋嚴重的區域安排較多的掃描站點,設備及遮擋物較少的區域適當減少掃描站點。在掃描站點間的合適位置布置3 個(或3 個以上)互相可以通視的白色標靶球或板,以便掃描后能快速的拼接各站點點云數據[5]。

2.1.2 掃描點云數據的拼接

由于汽車涂裝車間產線較長且存在多處彎道區域及上下斜坡區域,設備復雜遮擋物多,需要通過標靶特征將多個在不同坐標系下的站點點云進行濾波和拼接處理,才能得到完整的車間點云,實現不同坐標系下的點云轉移到同一坐標系下。

2.1.3 刪除無用點云及噪點

掃描過程站點多,采集的點云數量龐大,含有大量的多余信息,需要對拼接好的點云數據消除噪點,并切片分層或分塊刪除與工廠無關的點云,如移動的人、車身和可靈活移動的設備等。

2.1.4 為點云模型建立坐標系,輸出點云

處理完的點云坐標是以某一站坐標系為基準的,一般在正方向觀測是傾斜的,需要將坐標系轉換到車間的真實坐標。根據車間的二維設計圖紙,測量出每個柱子角點的坐標值,將這些坐標值賦予到點云中相應的位置,最后導出點云。

2.2 基于點云的數字孿生工廠建立

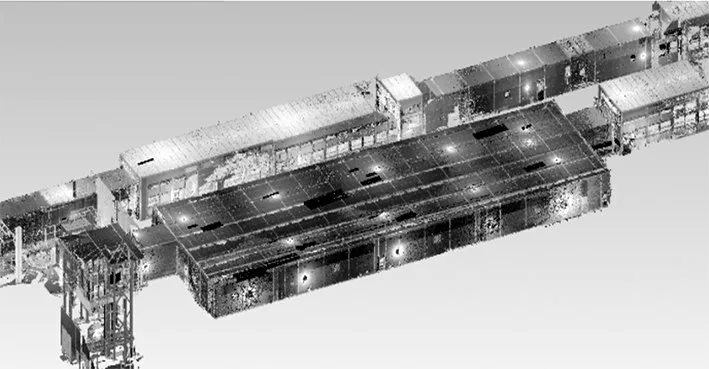

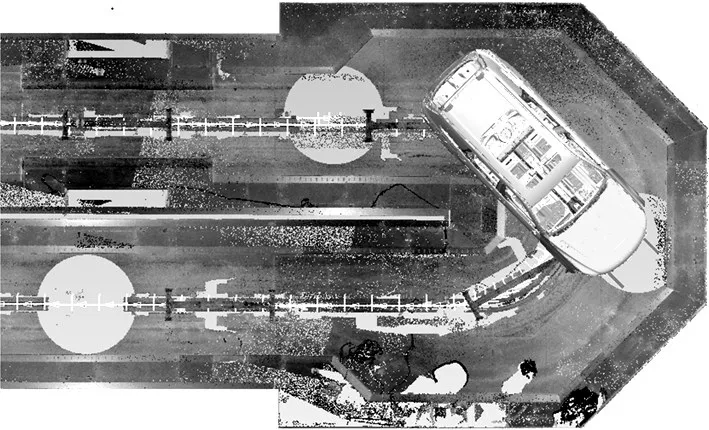

將車間內的工裝設備數模如吊具、擺桿輸送機構、滑撬、移行機和升降機等導入的資源庫中,將產品數據(白車身數模)導入產品庫中,根據現有的二維圖在PDPS 軟件中進行布局,再將處理完好的點云數據導入,調整點云方向后,此時仍然有許多區域由于產線設備的安裝誤差和生產操作過程中設備位置的移動,導致有一些設備與點云數據不一致,需要對與點云位置不一致的設備進行旋轉、移動,使設備三維特征與設備點云特征重疊,完成位置校準。此外車間改造后也會增加一些新設備,可導入相關設備的設計模型,在軟件中進行虛擬安裝。對與通過性相關且有動作的工裝設備進行約束定義,根據軌道點云數據建立路徑坐標,形成吊具、臺車和滑撬等的仿真運行路徑,加載要分析的車型白車身數模,最終形成與實際生產車間尺寸大小、工裝設備位置及工裝設備動作相一致的涂裝數字化工廠,部分基于點云的工廠見圖2。

3 涂裝通過性分析

涂裝通過性分析的目的是驗證新老車型白車身在整個涂裝車間的通過性,包括車間設備與白車身在的前處理槽體、烘干爐及冷卻室、涂膠密封室、噴漆室、打磨室、存儲區及與焊裝車間、總裝車間交接區等的干涉分析、轉接分析、安全距離分析,驗證白車身前處理入槽出槽、U 形回轉等特殊位置的局部通過性,查驗當前車間存在的干涉風險點和問題點,評估車間設備布局的合理性,提出需要整改點和改善建議[6]。通過性分析一般進行2次,由數字化工藝工程師分別在新車型CAS 面確定之后和新車型數據下放后進行,分析結果輸出給涂裝工藝部門,如果發現車間存在的干涉風險點和布局問題,由涂裝工藝工程師評估確認,最后由涂裝車間實施整改,整改完成反饋給數字化工藝部門用于更新和維護基于點云的數字化工廠,涂裝通過性評價工作內容見表1。

圖2 基于點云的涂裝數字化工廠

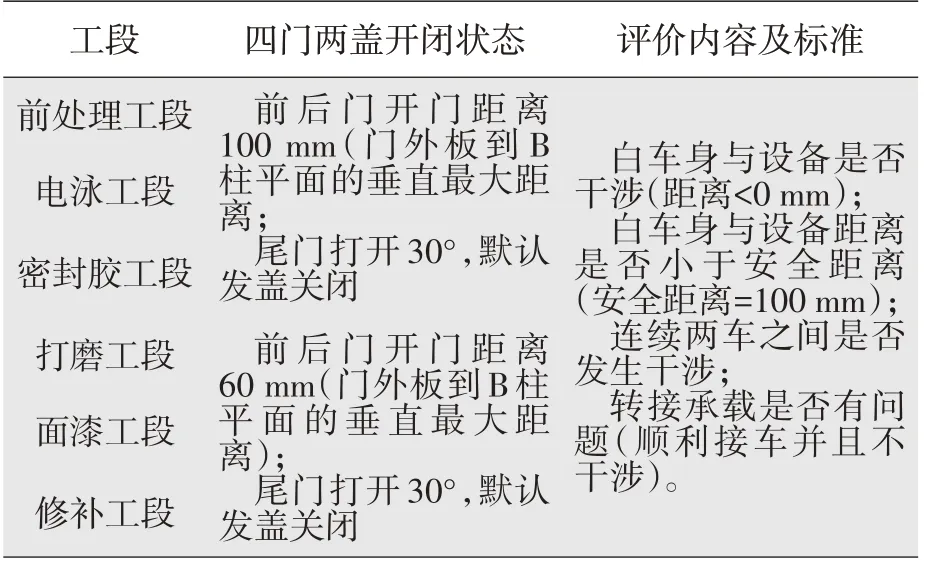

表1 評價工作內容

4 點云在涂裝通過性分析的應用

4.1 基礎承載評價

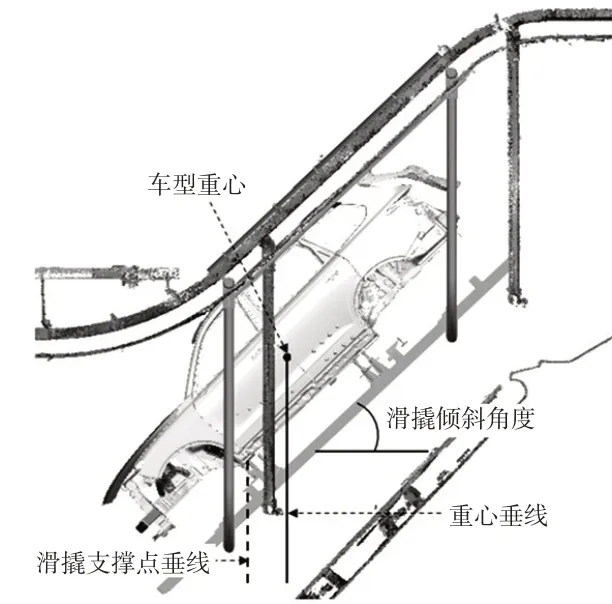

需要基礎承載評價的設備主要包括前處理吊具、PVC 吊具、滑撬及臺車等,進行支撐和搭載白車身的細節及改造分析預判等。當所要分析的車型與歷史車型支撐定位有差別時應重點分析白車身定位孔與支撐用定位銷的匹配,當車身長寬高尺寸明顯變大時應重點分析有傾斜角度的上下坡區域的車身重心邊界條件,尤其是吊具為非鎖緊式支撐時更為需要分析重心數據(圖3)。

圖3 車身入槽時重心邊界條件分析

以前處理-電泳槽入槽為例,應用掃描的吊具軌道點云擬合出吊具工作路徑,分析驗證白車身重心所在垂線是否臨近或超出吊具前后支撐點所在的垂線,當發現臨界或超出時,需要對涂裝工藝部門提出有翻車風險,需要進行改造。

4.2 上下斜坡通過性分析

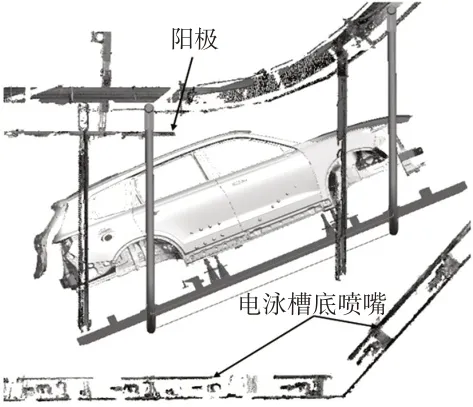

涂裝車間由于工藝的需要,前處理的若干液體槽及烘干爐的進出都為傾斜軌道,應重點分析車身經過此處是否與室體設備發生干涉。以前處理-電泳槽體為例,動態分析吊具上車身通過槽體時是否與槽體、槽底噴嘴和陽電極等存在干涉,確定該車身能否在安全距離內順利通過。將車身數模的定位孔與前處理擺桿機構定位銷孔進行固定約束,根據軌道點云調整擺桿機構和車身與實際相同的姿態仿真運行。

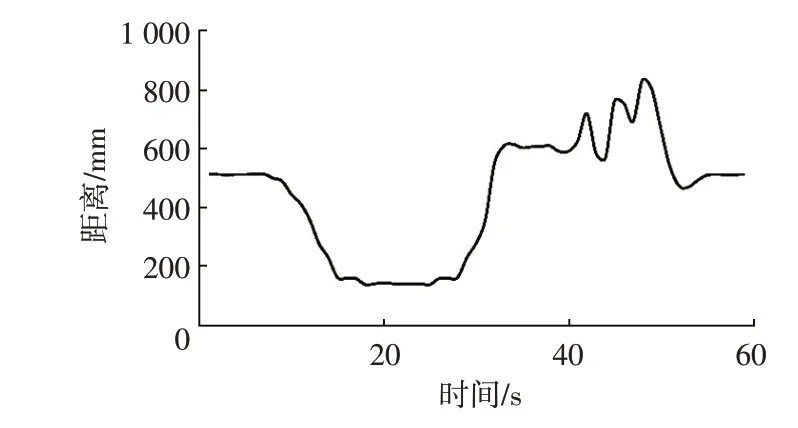

經過仿真分析,車身在經過陽極電極管下方時,車頂與陽極電極管一端存在干涉風險,對此重點分析。如圖4 為車身在經過電泳陽極下方的某一狀態,圖5 為車身在行走過程中頂部與陽極電極管一端的距離變化,從圖中可以看出,車身與陽極管的最小距離為265 mm,車身與電泳槽體及其他設備距離都在安全距離內(一般要求≥250 mm),無干涉風險,前處理電泳槽滿足通過性要求。

圖4 車身在經過電泳槽陽極下方

圖5 車身頂部與電泳陽極一端距離

4.3 彎道處通過性分析

車身在彎道行走軌跡和上下坡行走軌跡其本質一樣,典型的地方為電泳烘干爐、密封膠烘干爐、面漆烘干爐U 型回轉處。該部分由于技術公司技術保密性,不會提供詳細的功能圖紙或三維數模,需要工程師充分認清該產線的機械輸送形式,烘干爐工段的臺車行走時實際為臺車主體下方的滾動輪在軌道上滾動行走,理解該行走原理后,根據點云數據提取軌道建立臺車行走路徑。

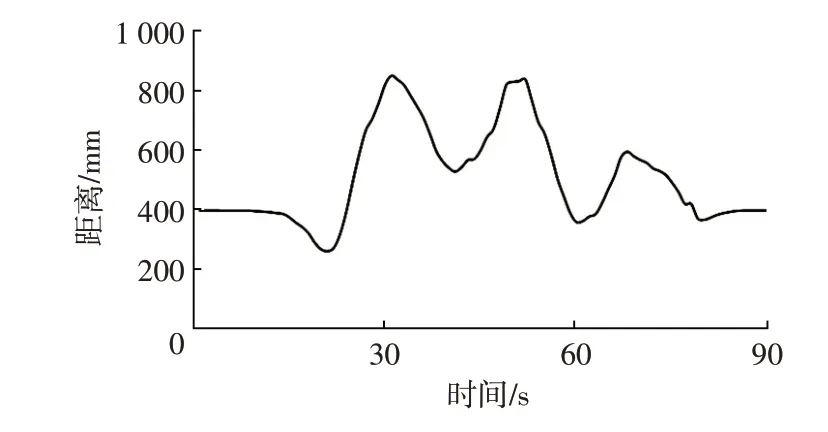

彎道處應重點分析車身在爐體內通過轉彎時車門在安裝夾具狀態下與兩側設備(風嘴)的安全距離是否足夠,車頂與烘爐上部設備的安全距離是否足夠,車頭或車尾與室體兩側是否存在干涉,是否在安全距離以內,分析時需要根據現場情況考慮臺車行走的晃動程度,需要涂裝設備工程師根據現場合理設定,以便更吻合現場實際。如圖6為車身經過烘干爐U 型回轉時距離最近時的狀態,圖7 為車身尾門在安裝夾具狀態下打開30°角平穩通過U 型回轉處時,車身尾門左側與面漆烘干爐內壁的距離變化。

圖6 車身在烘干爐U型回轉

圖7 車身經過U型回轉時車身與爐壁距離

4.4 轉載分析評價

主要針對車型與以往車型有較大不同或尺寸明顯變大的補充評價,如吊具擺臂與白車身的間距、升降機與白車身的間距、移載機動作可執行性、吊具切換的可行性等,一般充分考慮細節,即可實現準確分析。本部分主要應用基于點云的準確工廠結構,包括升降機圍欄、移行機圍欄、移載機立柱及吊具切換處立柱等。圖8 為車身在PVC吊具切換時的干涉情況。

圖8 尾門與PVC轉接吊具干涉

4.5 節距分析及判斷

節距的分析模擬是比較復雜的部分,主要分為吊具或臺車的上下斜坡、轉彎及直行道,應重點分析吊具及臺車的上下斜坡和轉彎區域,分析時所建立的運行軌跡應注意路徑坐標參數的設定,車身所走的路徑應該是與軌道相接處兩滾輪連線的中點所走的路徑,不是吊具及臺車兩滾輪所走的路徑,即彎道處節距參數不等同于前后臺車推頭間軌道曲線或直線間距,如不正確建立彎道處路徑,很難得到較準確的結果。以面漆烘干爐回轉區域為例,應用基于點云的數字化車間分析通過性,圖9和圖10分別為面漆烘干爐回轉處連續兩車經過的情況和距離的變化。

圖9 車身之間距離最小時的狀態

圖10 通過U型烘干爐過程中的兩車身距離

5 結束語

應用基于點云的數字化工廠動態仿真分析新車老型的涂裝通過性,成功解決了以三維CAD 數據為基礎的數字化工廠構建技術不能確保工廠的設備、水電氣管及建筑結構構件完整性和準確性的問題,此方法應用在汽車制造涂裝領域可以用較短的時間、較少的費用構建三維工廠。經涂裝試制結果驗證了此通過性分析的可行性和適用性,不僅能夠動態直觀的分析通過性,還能提高新車型投放改造的把握度和判斷準確性,有效的縮短通過性分析時間,大幅降低改造周期和投資費用,更快速的適應新產品的生產。相信隨著激光點云和數字化工廠技術的不斷發展,能更好的應用在汽車制造領域,發揮出更大的價值。