在線測(cè)量不確定度評(píng)估及質(zhì)量控制應(yīng)用

嚴(yán)宇波 黃琳

(上汽通用五菱汽車(chē)股份有限公司,柳州5 450007)

1 前言

在汽車(chē)發(fā)動(dòng)機(jī)生產(chǎn)過(guò)程中,過(guò)程受控是質(zhì)量控制管理主要目標(biāo)之一,質(zhì)量控制的基礎(chǔ)是來(lái)源于可靠的測(cè)量數(shù)據(jù)和合理的控制標(biāo)準(zhǔn),因此高效穩(wěn)定的測(cè)量系統(tǒng)是真實(shí)有效數(shù)據(jù)的重要保證。測(cè)量系統(tǒng)需要滿足測(cè)量精度高、快速響應(yīng)、可靠性良好等特點(diǎn),這其中在線測(cè)量在過(guò)程控制得到大量的應(yīng)用。另一方面工藝規(guī)范和統(tǒng)計(jì)過(guò)程控制(SPC)的應(yīng)用為過(guò)程質(zhì)量控制提供了標(biāo)準(zhǔn)依據(jù),在測(cè)量數(shù)據(jù)的基礎(chǔ)上進(jìn)行控制從而實(shí)現(xiàn)零缺陷。測(cè)量誤差的客觀存在無(wú)可避免地影響對(duì)過(guò)程的評(píng)估和控制,因此在測(cè)量系統(tǒng)選型時(shí)就必須先考慮是否能滿足規(guī)范標(biāo)準(zhǔn)的要求,而且在實(shí)際的過(guò)程中對(duì)于測(cè)量誤差的忽視將會(huì)導(dǎo)致誤判和漏判。為避免潛在的質(zhì)量風(fēng)險(xiǎn),利用不確定度理論評(píng)估測(cè)量誤差,即能評(píng)估測(cè)量系統(tǒng)能力是否滿足要求,也可進(jìn)而在實(shí)施質(zhì)量控制時(shí)考慮測(cè)量誤差,有助于提高完善現(xiàn)場(chǎng)質(zhì)量管理[1-3]。

2 在線測(cè)量及其測(cè)量原理

廣義的在線測(cè)量包含刀具監(jiān)控、加工反饋補(bǔ)償/閉環(huán)控制、質(zhì)量門(mén)等諸多功能,按其應(yīng)用形式可以分為2 種類(lèi)型,一是與生產(chǎn)設(shè)備集成一體,實(shí)時(shí)監(jiān)測(cè)加工過(guò)程的在機(jī)測(cè)量系統(tǒng);另一種則作為生產(chǎn)線一部分工序/獨(dú)立設(shè)備的在線測(cè)量機(jī)。

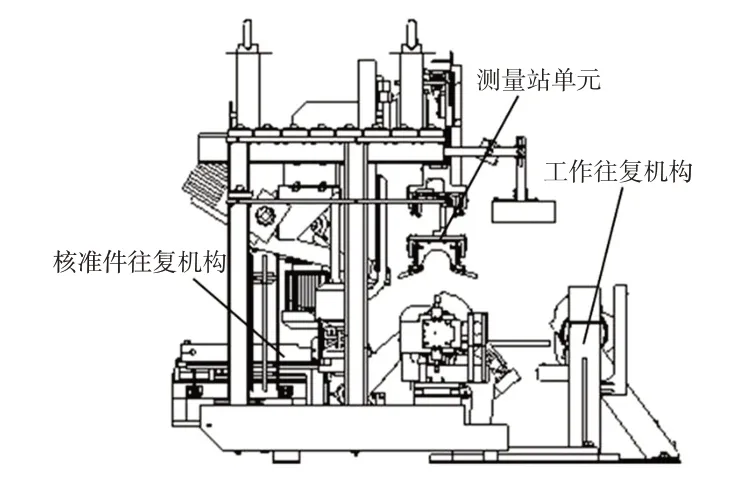

曲軸是發(fā)動(dòng)機(jī)輸出動(dòng)力的核心部件,因此對(duì)幾何尺寸和物理性能都有很高的要求,為此在曲軸過(guò)程控制除了過(guò)程抽檢、在機(jī)檢測(cè)還包含終檢機(jī)作為曲軸最終檢測(cè)的在線測(cè)量設(shè)備,實(shí)現(xiàn)對(duì)曲軸全尺寸測(cè)量識(shí)別零件質(zhì)量狀態(tài),避免將缺陷零件流出。以某發(fā)動(dòng)機(jī)工廠應(yīng)用的馬波斯曲軸終檢機(jī)為例,其主要結(jié)構(gòu)包括檢測(cè)工位、測(cè)量數(shù)據(jù)處理系統(tǒng)、控制操作面板、邏輯控制與電箱、氣動(dòng)潤(rùn)滑系統(tǒng)等主要部分組成,測(cè)量的核心部分是檢測(cè)工位和測(cè)量數(shù)據(jù)處理系統(tǒng)。如圖1 所示,測(cè)量曲軸和使用校準(zhǔn)件校零都在測(cè)量站單元完成測(cè)量動(dòng)作,曲軸進(jìn)入曲軸終檢機(jī)由檢測(cè)工位工件往復(fù)單元將曲軸上料裝載到測(cè)量站單元定位測(cè)量,使用校準(zhǔn)件校零時(shí)由校準(zhǔn)件往復(fù)單元就位到測(cè)量站單元校準(zhǔn)測(cè)量機(jī)。在測(cè)量站單元中曲軸主軸頸(或連桿頸)都采用卡規(guī)測(cè)量,軸向尺寸采用軸向方向的電子傳感器接觸測(cè)量。曲軸和校準(zhǔn)件共用的定心部件設(shè)有傳感器感應(yīng)定位狀態(tài),實(shí)現(xiàn)測(cè)量和校準(zhǔn)定位基準(zhǔn)的穩(wěn)定性和一致性。測(cè)量數(shù)據(jù)處理系統(tǒng)中測(cè)量傳感器采集的數(shù)據(jù)經(jīng)過(guò)數(shù)據(jù)采集系統(tǒng)濾波放大后,工控機(jī)測(cè)量軟件按程序設(shè)定處理并輸出測(cè)量結(jié)果。

圖1 檢測(cè)工位結(jié)構(gòu)

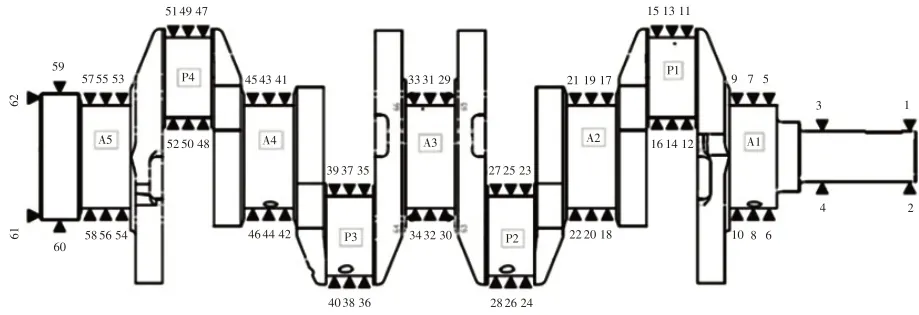

曲軸終檢機(jī)的測(cè)量特征包含各軸頸直徑圓度跳動(dòng),軸向距離等幾何尺寸,每個(gè)特征由1 組傳感器采集數(shù)據(jù)。傳感器分布如圖2 所示。如軸頸直徑和軸向長(zhǎng)度等尺寸不涉及基準(zhǔn),由固定在測(cè)量單元上的卡規(guī)測(cè)量,卡規(guī)的卡爪兩端過(guò)軸頸中心布置電子傳感器采集數(shù)據(jù)。卡規(guī)校準(zhǔn)時(shí)使用校準(zhǔn)件靜態(tài)測(cè)量,但與校準(zhǔn)不同的是測(cè)量時(shí)工件旋轉(zhuǎn)動(dòng)態(tài)測(cè)量。卡規(guī)在隨動(dòng)機(jī)構(gòu)隨工件運(yùn)動(dòng)采集周向數(shù)據(jù)然后測(cè)量數(shù)據(jù)處理系統(tǒng)的測(cè)量程序輸出結(jié)果。任意軸頸ΦD的測(cè)量算法如下。

圖2 傳感器分布

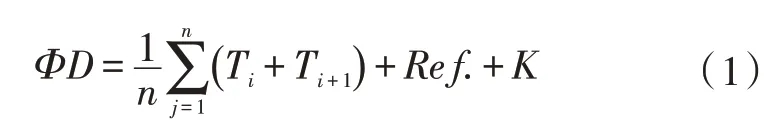

式中,Ti和Ti+1為任意軸頸截面的傳感器組;n為工件周向測(cè)量采集數(shù)據(jù)量;Ref.為校準(zhǔn)值;K為溫度補(bǔ)償。

形位尺寸根據(jù)公差尺寸定義在傳感器讀數(shù)基礎(chǔ)上采用不同的算法獲得,測(cè)量基準(zhǔn)兩端中心采用定心傳感器獲取基準(zhǔn)定位偏差。形狀公差尺寸比如單一截面圓度算法則是該截面卡規(guī)傳感器讀數(shù)差的二分之一;平行等位置公差尺寸測(cè)量由于基準(zhǔn)的影響,在形狀誤差尺寸和長(zhǎng)度尺寸測(cè)量基礎(chǔ)之外還要補(bǔ)償基準(zhǔn)的偏差。因此對(duì)于長(zhǎng)度尺寸和形位尺寸測(cè)量誤差的分析基礎(chǔ)都是對(duì)應(yīng)截面卡規(guī)測(cè)量誤差分析。

3 在線測(cè)量誤差分析

3.1 測(cè)量誤差分析&建立數(shù)學(xué)模型

終檢機(jī)測(cè)量曲軸的全尺寸,所有特征都基于對(duì)應(yīng)軸頸測(cè)量數(shù)據(jù),因此以軸頸直徑測(cè)量不確定度評(píng)估可以代表曲軸終檢機(jī)的基本情況。而且軸頸直徑屬于曲軸的關(guān)鍵參數(shù),因此對(duì)軸頸直徑進(jìn)行終檢機(jī)的測(cè)量誤差分析更具有代表意義。

根據(jù)測(cè)量原理和程序算法,軸頸的測(cè)量誤差來(lái)源包含以下內(nèi)容。

a.終檢機(jī)測(cè)量重復(fù)性帶來(lái)的誤差μ1;

b.終檢機(jī)校準(zhǔn)件靜態(tài)定標(biāo)引入的測(cè)量誤差μ2;

c.卡規(guī)傳感器的測(cè)量精度μ3;

d.軸頸直徑長(zhǎng)度類(lèi)尺寸受環(huán)境溫度影響,需要進(jìn)行溫度測(cè)量誤差補(bǔ)償,引入溫度補(bǔ)償?shù)臉?biāo)準(zhǔn)不確定度μ4;

e.終檢機(jī)校準(zhǔn)件校準(zhǔn)誤差μ5。

根據(jù)GUM 評(píng)估法需要這些測(cè)量誤差的標(biāo)準(zhǔn)不確定度[4-5],其中終檢機(jī)測(cè)量重復(fù)性帶來(lái)的誤差μ1和終檢機(jī)校準(zhǔn)件靜態(tài)定標(biāo)引入的測(cè)量誤差μ2需要經(jīng)過(guò)統(tǒng)計(jì)試驗(yàn)屬于A 類(lèi)標(biāo)準(zhǔn)不確定度,其他屬于B類(lèi)標(biāo)準(zhǔn)不確定度。

3.2 A類(lèi)標(biāo)準(zhǔn)不確定度評(píng)定

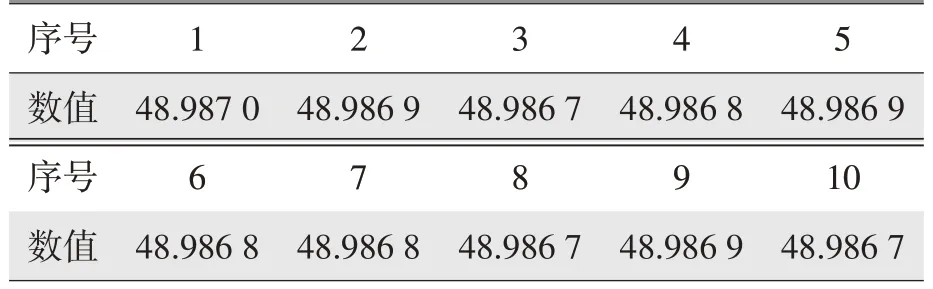

a.評(píng)估終檢機(jī)測(cè)量重復(fù)性的標(biāo)準(zhǔn)不確定度,采用同一曲軸進(jìn)行重復(fù)測(cè)量,結(jié)果見(jiàn)表1。

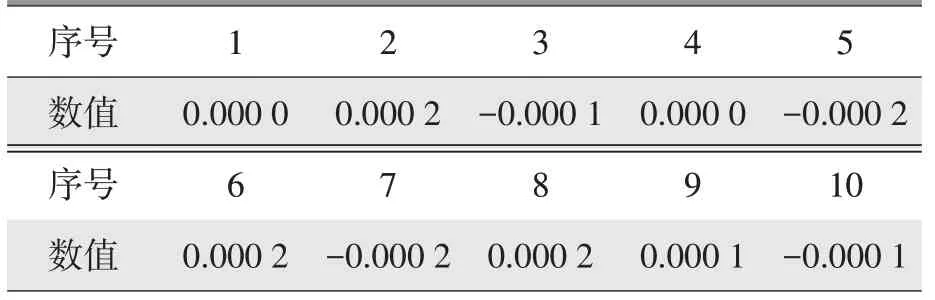

表1 終檢機(jī)測(cè)量重復(fù)性 mm

利用貝塞爾公式求得終檢機(jī)測(cè)量重復(fù)性引入的標(biāo)準(zhǔn)不確定度μ1=0.031 μm。

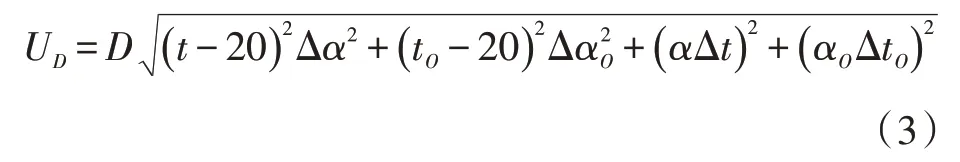

b.評(píng)估終檢機(jī)重復(fù)定標(biāo)的標(biāo)準(zhǔn)測(cè)量不確定度,跟蹤十次定標(biāo)校零結(jié)果與校準(zhǔn)值偏差量見(jiàn)表2。

表2 終檢機(jī)定標(biāo)重復(fù)性 mm

同理可得終檢機(jī)重復(fù)定標(biāo)的標(biāo)準(zhǔn)測(cè)量不確定度μ2≈0.048 μm。

3.3 B類(lèi)標(biāo)準(zhǔn)不確定度評(píng)定

a.傳感器的標(biāo)準(zhǔn)不確定度,查傳感器技術(shù)資料測(cè)量線性為0.15 μm,服從均勻分布包含因子,傳感器引入的標(biāo)準(zhǔn)不確定度為μ3=0.104 μm。

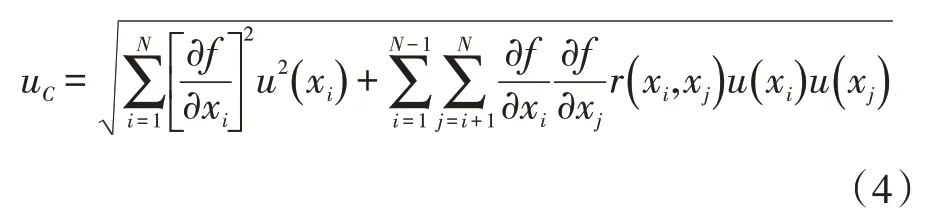

b.曲軸溫度線性補(bǔ)償系數(shù)受溫度和材料膨脹系數(shù)的影響[6]。設(shè)D為軸頸直徑,溫度線性補(bǔ)償公式。

式中,ΔD為溫度引起的軸頸直徑的變化量;α和αO分別為曲軸和校準(zhǔn)件熱膨脹系數(shù);t為曲軸溫度;o為校準(zhǔn)件的溫度。

溫度線性補(bǔ)償?shù)臉?biāo)準(zhǔn)不確定度由這些參數(shù)的誤差構(gòu)成,計(jì)算如下。

式中,查資料α=10×10-6mm/℃,曲軸熱膨脹系數(shù)的誤差α=1×10-6mm/℃,αO=11×10-6mm/℃,校準(zhǔn)件熱膨脹系數(shù)的誤差αO=1×10-6mm/℃;現(xiàn)場(chǎng)測(cè)量曲軸溫度t=30 ℃,校準(zhǔn)件的溫度tO=26 ℃;Δt和ΔtO為溫度測(cè)量誤差取決于溫度傳感器,查終檢機(jī)技術(shù)資料Δt=ΔtO=0.1 ℃。

因此曲軸終檢機(jī)溫度線性補(bǔ)償誤差標(biāo)準(zhǔn)不確定度μ4=UD=0.576 μm。

c.查終檢機(jī)校準(zhǔn)件校準(zhǔn)證書(shū)得校準(zhǔn)件校準(zhǔn)引入的不確定度U=1.2 μm,包含因子取k=2,則校準(zhǔn)件校準(zhǔn)的標(biāo)準(zhǔn)不確定度μ5=0.6 μm。

3.4 擴(kuò)展不確定度計(jì)算

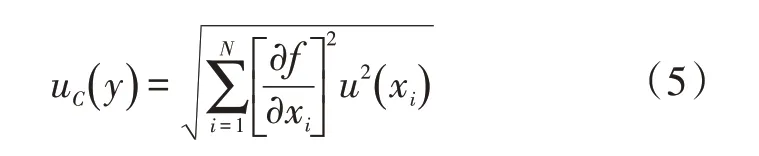

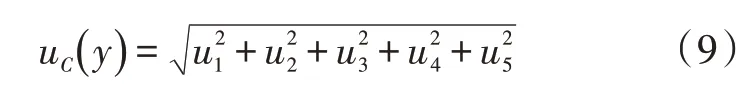

計(jì)算擴(kuò)展不確定度需要先求出合成標(biāo)準(zhǔn)不確定度,根據(jù)前文測(cè)量模型曲軸終檢機(jī)的合成標(biāo)準(zhǔn)不確定度uC計(jì)算如下。

式中,u(xi)為各測(cè)量誤差引起的標(biāo)準(zhǔn)不確定度分量;為各類(lèi)測(cè)量誤差的靈敏系數(shù);r(xi,xj)為測(cè)量誤差分量xi和xj之間的相關(guān)系數(shù)。

不確定度各輸入量不相關(guān)相關(guān)系數(shù)為零,則計(jì)算如下。

由測(cè)量模型可知靈敏系數(shù)均為1,則計(jì)算如下。

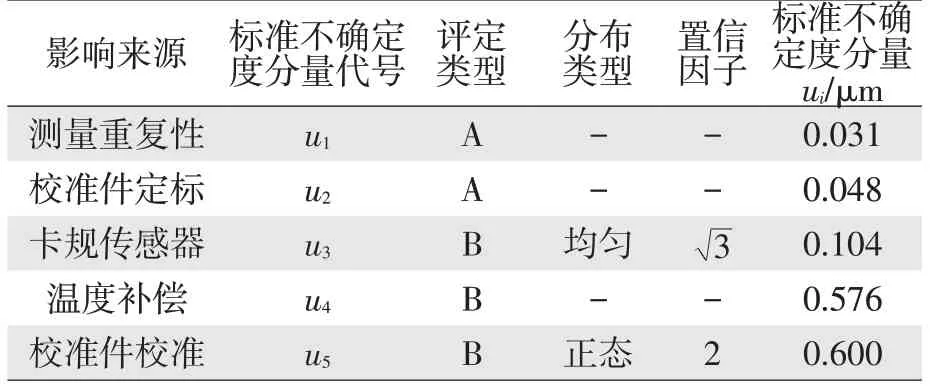

主要標(biāo)準(zhǔn)不確定度分量匯總見(jiàn)表3。

表3 主要標(biāo)準(zhǔn)不確定度分量

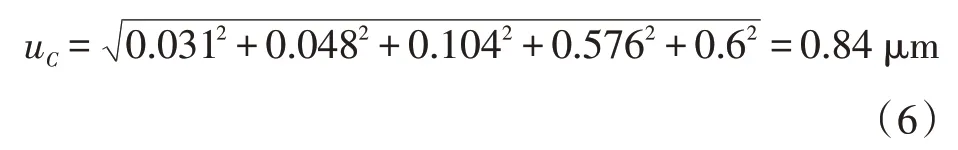

則合成標(biāo)準(zhǔn)不確定度計(jì)算如下。

擴(kuò)展不確定度計(jì)算包含因子k=2,則擴(kuò)展不確定度U=kUc=2×0.84=1.68 μm。

4 考慮測(cè)量不確定度的質(zhì)量控制應(yīng)用

評(píng)估終檢機(jī)測(cè)量不確定度的目的在于指導(dǎo)質(zhì)量控制。應(yīng)用GB/T 18779.1—2002《產(chǎn)品幾何量技術(shù)規(guī)范(GPS)工件與測(cè)量設(shè)備的測(cè)量檢驗(yàn)[1]第1 部分:按規(guī)范檢驗(yàn)合格或不合格的判定規(guī)則》考慮測(cè)量不確定度條件下檢驗(yàn)工件的合格或不合格的判定規(guī)則,引入不確定區(qū)從而使不確定應(yīng)用于工件質(zhì)量控制。

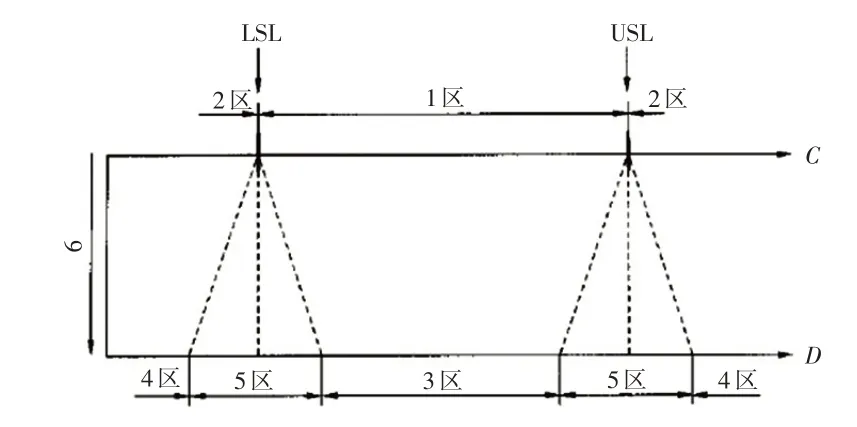

如圖3 所示,以雙邊公差尺寸為例,以上限(USL)和下限(LSL)為界限。當(dāng)工件測(cè)量判定不考慮測(cè)量誤差時(shí),處于C線按設(shè)計(jì)/工藝規(guī)范分為規(guī)范內(nèi)區(qū)1,規(guī)范外區(qū)2。當(dāng)工件測(cè)量判定要考慮測(cè)量誤差條件時(shí)按D線是檢驗(yàn)判定,分為合格區(qū)3,不合格區(qū)4,不確定區(qū)5,范圍隨測(cè)量不確定而改變。

圖3 雙邊公差

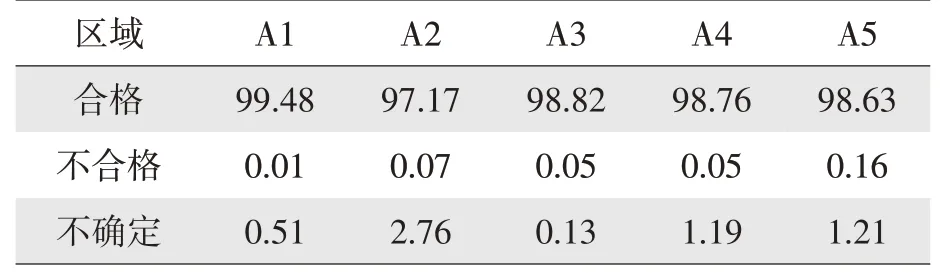

測(cè)量誤差用擴(kuò)展不確定度(U)表示:U=kUc,在考慮測(cè)量誤差條件時(shí)測(cè)量結(jié)果y'=y±U,表示當(dāng)擴(kuò)展不確定度為U時(shí),測(cè)量結(jié)果真值(y)在給定置信概率下的分布區(qū)間為(y')范圍內(nèi),不確定區(qū)則是指設(shè)計(jì)/工藝規(guī)范限兩側(cè)寬度為測(cè)量不確定度的區(qū)域,不確定區(qū)寬度為2U。當(dāng)測(cè)量示值(y')處于LSL+U 收集曲軸終檢機(jī)過(guò)程100%檢測(cè)所統(tǒng)計(jì)測(cè)量數(shù)據(jù)見(jiàn)表4,應(yīng)用上述判定規(guī)則分析主軸頸直徑數(shù)據(jù)。 表4 主軸頸直徑過(guò)程檢測(cè)數(shù)據(jù) 主軸頸直徑尺寸規(guī)范(Φ48.987±0.008),當(dāng)擴(kuò)展不確定度U=1.68 μm 時(shí),在考慮測(cè)量誤差條件下合格區(qū)(48.980 6 表5 主軸頸直徑檢測(cè)數(shù)據(jù)區(qū)間分布 % 比較表4 和表5 的數(shù)據(jù)中,雖然各軸頸合格率均滿足過(guò)程能力,引入測(cè)量誤差之后不合格并未增加但不確定的比例還是很高。A2 軸頸考慮測(cè)量誤差條件下合格率即處于合格區(qū)的比例(97.17%)相對(duì)不考慮測(cè)量誤差條件下合格率(99.62%),存在2.76%不確定。對(duì)于處于不確定區(qū)的零件出于質(zhì)量風(fēng)險(xiǎn)考慮,狀態(tài)可疑的零件無(wú)法忽視,需要有關(guān)各方找到適合的判定準(zhǔn)則或控制策略,不確定區(qū)控制策略可以從下列原則出發(fā)[7]。 a.從設(shè)備選型、設(shè)備/傳感器精度、測(cè)量方法等方面優(yōu)化測(cè)量系統(tǒng),通過(guò)減少測(cè)量不確定度,削減不確定區(qū)域增大合格區(qū)和不合格區(qū),從而減小測(cè)量結(jié)果落在不確定區(qū)的概率。可以從曲軸終檢機(jī)測(cè)量線性模型,直觀的分析出不確定度分量中溫度補(bǔ)償?shù)姆至勘壤畲螅谄胶夤?jié)拍前提下減少曲軸、校準(zhǔn)件和環(huán)境溫度差異從而減少溫度補(bǔ)償不確定度量是相當(dāng)有效的措施。 b.相對(duì)于提高過(guò)程能力減小曲軸分布寬度,曲軸終檢機(jī)現(xiàn)有的能力也可以調(diào)整軸頸直徑趨于中心分布也可以增加更多的安全裕度。 測(cè)量不確定度用于評(píng)估測(cè)量誤差分布已經(jīng)廣泛應(yīng)用于各領(lǐng)域檢定校準(zhǔn)和檢測(cè)試驗(yàn),但在實(shí)際生產(chǎn)過(guò)程中的應(yīng)用相對(duì)較少。測(cè)量數(shù)據(jù)采用SPC工具進(jìn)行數(shù)據(jù)統(tǒng)計(jì)分析作為指導(dǎo)過(guò)程控制的依據(jù),由于測(cè)量誤差的存在SPC 評(píng)估的結(jié)果存在失真。本研究首先分析了曲終檢機(jī)測(cè)量原理,評(píng)估曲軸終檢機(jī)測(cè)量軸徑直徑的測(cè)量不確定,結(jié)合國(guó)標(biāo)GB/T 18779.1—2002 簡(jiǎn)要?dú)w納在線測(cè)量質(zhì)量判定方法[1],整理了檢驗(yàn)判定規(guī)則的要求。拓展現(xiàn)場(chǎng)質(zhì)量控制的改善提供新方法和思路

5 結(jié)束語(yǔ)