高爐高比例球團礦冶煉操作實踐

翟新穎

(唐鋼煉鐵廠不銹鋼分廠,河北063105)

0 引言

唐鋼煉鐵廠不銹鋼分廠1 號高爐爐容為450 m3,于2013 年4 月29 日大修后開爐,正常物料結構為75%燒結礦+10%球團礦+15%外礦塊。2016 年根據公司要求,于9 月開始進行了高爐高比例球團冶煉試驗,10 月底前球團配比達到35%,2017 年2 月前球團礦目標配比達到60%以上,最高達到80%。在整個試驗過程中,隨著球團礦比例的不斷提高,爐內煤氣流也不斷發生變化,通過對高爐操作制度的調整,確保了1 號高爐的全試驗過程爐況穩定。另外對高爐爐況、渣、鐵、爐缸碳磚溫度和高爐經濟技術指標的變化情況進行了記錄、跟蹤和分析,獲得了一些有益的經驗和結論。

1 試驗前準備工作

1.1 槽下礦倉的準備

試驗前1 號高爐礦倉分布為:5 個燒結礦倉(編號分別為S1、S2、S3、S4、S5)+2 個球團礦倉(編號為Q2、Q3)+2 個塊礦倉(編號為Q1、Q4)+4 個雜礦倉(編號為Z1、Z2、Z3、Z4)。由于這次高比例球團礦冶煉試驗,槽下存儲的球團礦量相應要增加,需要將部分燒結礦倉更改為球團礦倉,因此,在試驗前要對變更用途料的礦倉槽下篩網進行更換,篩網由適用于燒結礦和外塊礦篩分的篩網更換為適用于球團礦篩分的篩網。

1.2 球團礦的準備

在燒結礦堿度及其他原料成分不變的情況下,要提高球團礦的比例,而又要保持正常爐渣堿度(R2=1.15±0.05),增加部分的球團礦成分是與原酸性球團礦成分不同的,根據反復測算,試驗用球團礦的種類和成分如表1 所示。

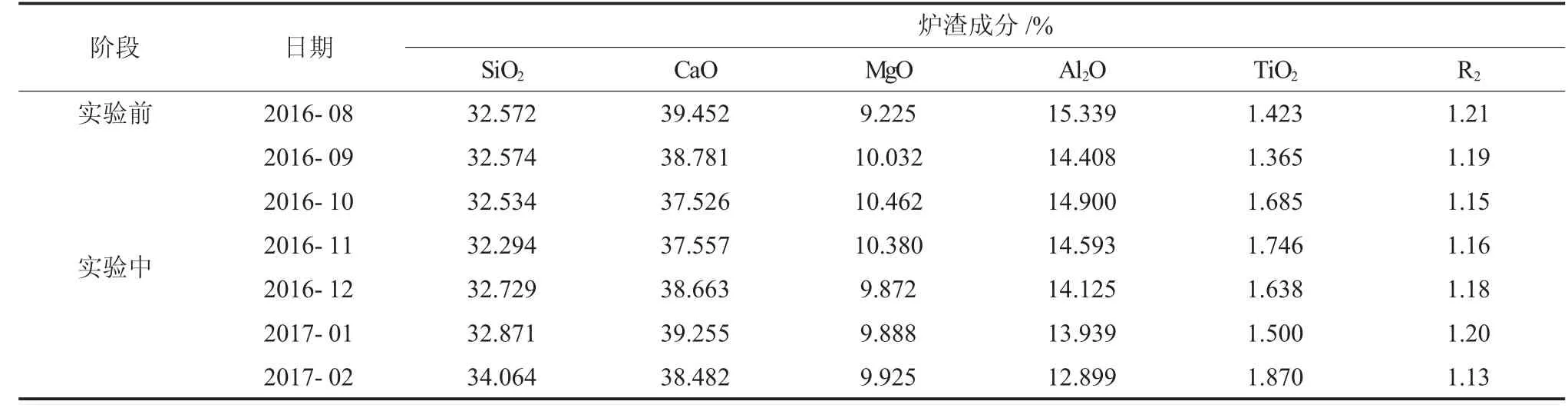

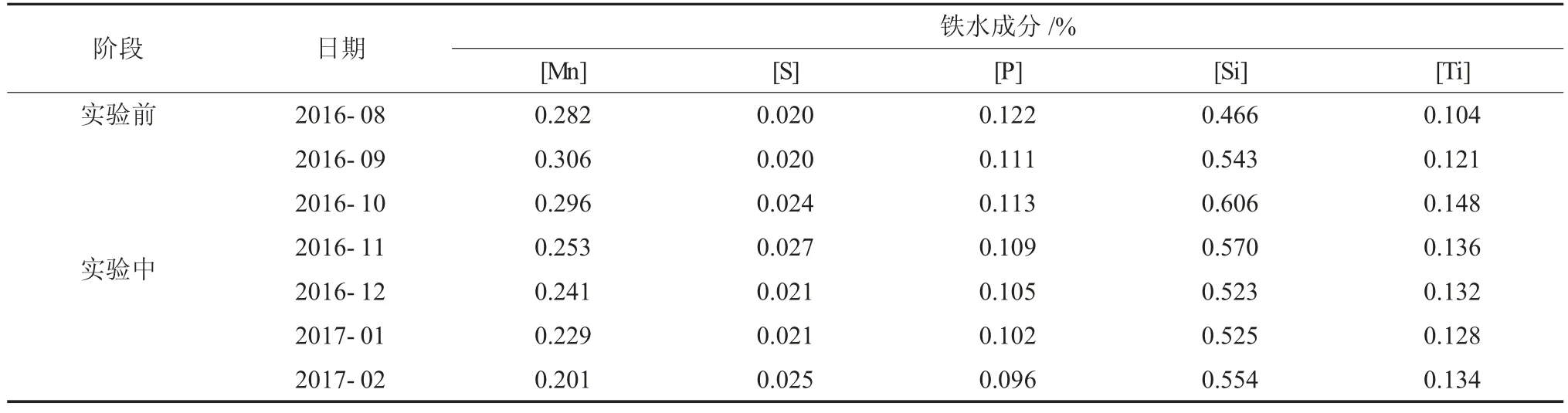

隨著球團礦配比的逐漸增加,燒結礦配比的逐漸下降,渣中MgO 升高,流動性變好,但高爐渣中的TiO2也逐漸升高,在2017 年2 月球團礦配比達到70%以上時,爐渣的流動性變差,隨后采取了降低爐渣堿度的措施,提高了爐渣的流動性。試驗過程中爐渣成分變化情況見表3。同樣,鐵水中含[Ti]量逐漸增加,含[P]量逐漸降低,鐵水的流動性變差。試驗過程中鐵水成分變化情況見表4。

表3 試驗中高爐渣成分變化情況

表4 試驗中鐵水成分變化情況

2.3 試驗過程中爐缸碳磚溫度變化

在試驗前高爐爐缸磚襯7.500 m J 點、7.500 m G 點、7.846 m H 點溫度就存在偏高的現象。在提高球團礦配比過程中,由于渣鐵成分和裝料制度發生變化,爐缸碳磚溫度一直持續上漲,試驗初期上漲較快,隨后變緩慢。其中7.500 m J 點溫度,由試驗初期的2016 年9 月1 日483 ℃,持續漲至2017 年1 月14 日時的714 ℃。為控制溫度上漲,連續采取了降低富氧,控制產量的措施,爐缸磚襯溫度逐漸下降并穩定。圖1 為爐缸側壁碳磚溫度曲線,曲線由上至下依次為:7.500 m J 點曲線,7.500 m G 點曲線,7.846 m H 點曲線。

圖1 爐缸側壁碳磚溫度曲線

2.4 試驗過程中高爐經濟技術指標

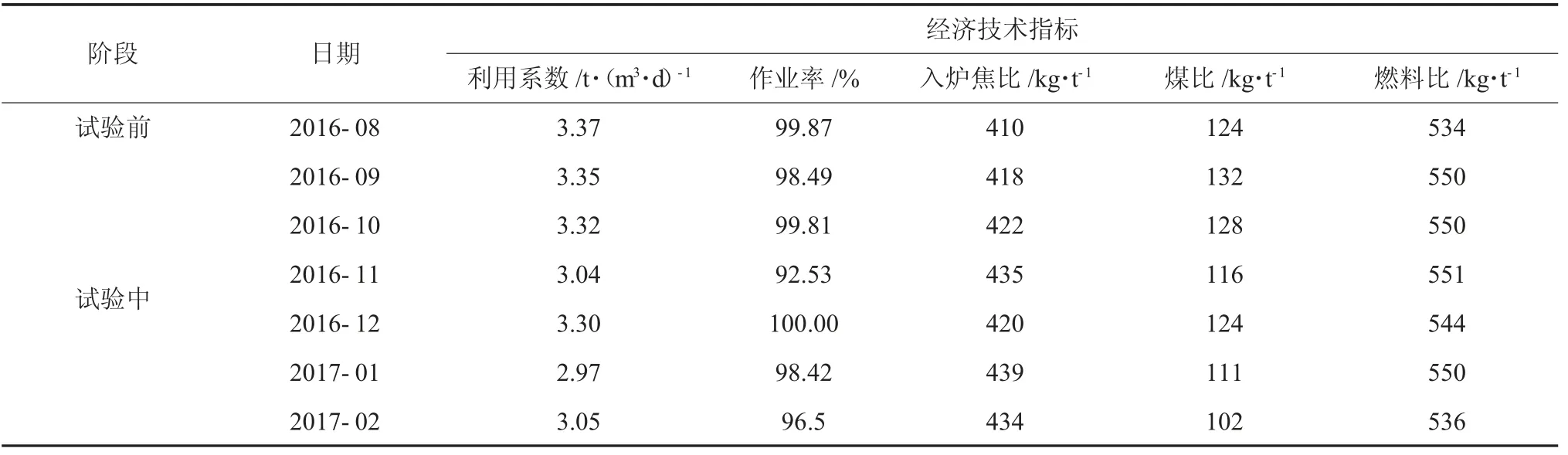

隨著球團礦配比的增加,高爐內料柱的透氣性升高,雖然進行了裝料制度的調整,透氣性指數依舊保持在13.2%~13.7%之間,與試驗前透氣性指數12.5%相比仍然偏高,導致煤氣利用率低于試驗前水平,同時由于爐缸局部磚襯溫度偏高,采取了降低富氧,控制產量的護爐措施,造成燃料比偏高。具體高爐經濟技術指標情況見表5。

3 結語

唐鋼煉鐵廠不銹鋼分廠在1 號450 m3高爐進行了高比例球團礦冶煉試驗,通過對高爐爐況、渣、鐵、爐缸碳磚溫度和高爐經濟技術指標的分析,獲得一些有益的經驗和結論。

(1)高爐在進行試驗前,做了大量試驗測算和規劃工作,保證了試驗用球團礦的成分和性能滿足試驗過程。在這種條件下,通過調整高爐基本操作制度,球團礦比例配加至80%時,保持高爐生產穩定順行是可行的[2]。

(2)在高比例球團礦配加過程中,由于球團礦含TiO2高于燒結礦,要及時調整高爐入爐礦的鈦負荷,防止出現爐缸不活躍的現象。

(3)在調整爐料結構的過程中,出現了爐內煤氣流過分發展,透氣性指數升高的現象,應通過調整高爐的操作制度,提高高爐煤氣利用率。

(4)本次試驗中所用的球團礦SiO2含量較高,不得不配加少量石灰石平衡爐渣堿度。

(5)在提高球團礦比例過程中,試驗前期2016年9~11 月,渣中MgO 偏高,爐渣流動性變好,爐缸溫度上升較快,為控制溫度上漲,連續采取了降低富氧,控制產量的措施,導致試驗過程中,產量不高,對燃料比也有一定影響。

表5 試驗中高爐經濟技術指標