IF 鋼結晶器液面波動控制研究與優化

張燕平,姜仁波,張玉秀

(唐山不銹鋼有限責任公司,河北063105)

0 引言

板坯連鑄結晶器內,鋼液流場以及液面情況對鑄坯質量有著重要影響。結晶器鋼液流場和液面的不穩定將影響保護渣的熔化和使用效果,從而導致鑄坯缺陷的發生[1-4]。在板坯澆鑄過程中,若結晶器液面波動劇烈,易將表面保護渣卷入鋼水中,使得保護渣上浮不及時形成鑄坯內卷渣;若結晶器液面波動微弱,則表明結晶器內流場上回流強度小,會導致結晶器內鋼水對流換熱條件差,液面熱量得不到補充,不利于保護渣的熔化,使得保護渣液渣層厚度不足,潤滑作用減弱,易導致鑄坯表面裂紋的產生,甚至造成漏鋼事故[5-7]。因此,為控制板坯結晶器液面波動范圍,需要對影響液面波動的因素進行研究。

本文利用改進的插釘試驗裝置,測量結晶器內鋼液流態和表面流速,確定拉速、浸入式水口(SEN)浸入深度等因素與結晶器內雙環流和單環流的關系,并對某一斷面下的澆鑄參數進行優化。

1 試驗方案

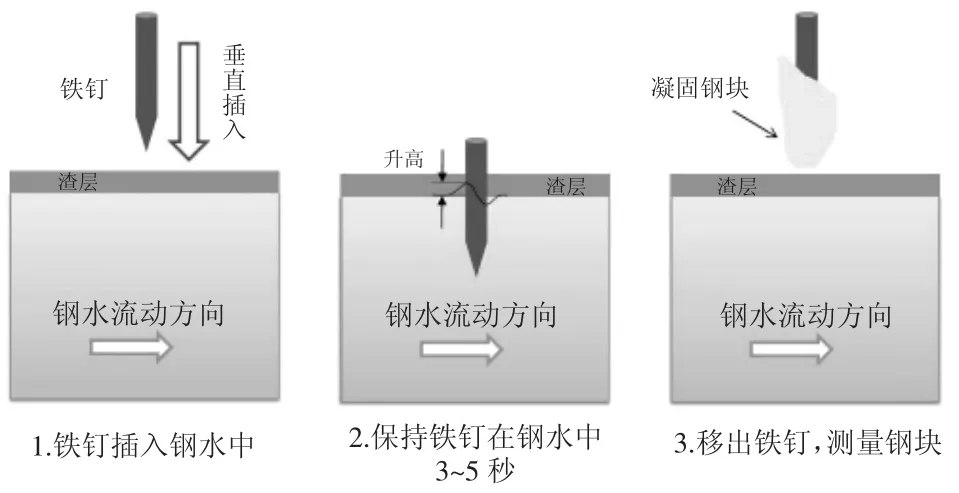

為了調查研究不同澆鑄參數,如拉速、SEN 浸入深度等對結晶器內流態的影響,控制結晶器卷渣現象的發生,采用了插釘板試驗法測量結晶器內鋼液流態和表面流速,如圖1 所示。插釘法試驗主要步驟為:

(1)將插釘板垂直插入需要測量部位的鋼水表面;

(2)保持釘子在鋼水中3~5 s,當鋼水流過釘子時,鋼水會沿著釘子升高,與此對應釘子后部會產生一個負壓差,鋼水流過釘子時會形成一個高度差;

(3)移除釘子,空冷,等待粘在釘子上的鋼水凝固。凝固的鋼塊會出現一個高度差,此高度差可以反映鋼水流過該點的速度和方向。

圖1 插釘法試驗步驟示意圖

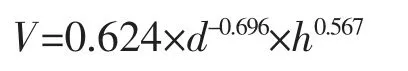

圖2 為插釘試驗中用到的釘板示意圖,為了避免影響現場的液位檢測,鋼釘采用不銹鋼材質。試驗測量時需在結晶器兩側同時插入,必須保證插釘板在操作過程中是垂直放下和提起。插釘板提起后,通過分析凝固在鋼釘上的鋼塊高度差h、鋼塊直徑d以及鋼塊高度差的方向θ(見圖3),可以分析出流過該插釘周圍鋼水的流速和流向。其流速V 可由下式計算:

式中:V為鋼水速度,m/s;d為凝鋼直徑,m;h為凝鋼高度差,m。

圖2 插釘法使用的插釘板及試驗后鋼釘上帶出鋼塊示意圖

圖3 鋼液流速方向定量示意圖

2 實驗結果與討論

為研究不同斷面條件下的拉速、SEN 插入深度、吹氬流量對結晶器鋼水流態的影響,根據DOE設計原理選取4 因子3 水平的篩選試驗,共計46種工況,測量釘板110 個。通過現場選取生產斷面為1 050 mm×200 mm 的IF 鋼,在拉速分別為1.1 m/min、1.6 m/min 時,研究了不同SEN 浸入深度對結晶器彎月面流速、液位分布及液位波動的影響。

2.1 拉速為1.1 m/min 時SEN 浸入深度對液面的影響

為了對比不同SEN 浸入深度下的液位分布,使用插釘凝鋼高度的最大值代表液位的高度。由于試驗過程無法保證結晶器兩側插釘板的插入深度一致,取歸一化后的液位分布來對比SEN 浸入深度對液位的影響。圖4 為拉速1.1 m/min 下,水口浸入為140 mm 和170 mm 深度時對彎月面輪廓的影響。

(1)由圖4 可知,隨著SEN 浸入深度的增大,水口附近的液位逐漸降低,窄面附近的液位逐漸升高;

(2)由圖4(a)可以看出,在水口浸入深度為140 mm 時,彎月面速度整體是從水口流向窄面,形成單環流流向,液位由水口向窄面方向逐漸降低;

(3)由圖4(b)可以看出,在水口浸入深度為170 mm 時,彎月面速度整體從窄面流向水口,形成雙環流流向,結晶器液位沿著窄面向水口方向先降低后升高,在結晶器寬度的1/4 處液位最低。雙環流下窄面和水口附近由于鋼液環流的抬升作用,使得液位分布呈現先降低后升高的規律;

(4)由圖4(a)和圖4(b)可知,隨著SEN 浸入深度的增加,水口附近鋼液向上的抬升作用減小,因此在SEN 浸入深度變化的過程中,浸入深度為170 mm 時水口附近液位低于浸入深度為140 mm 時水口附近液位。

圖4 拉速1.1 m/min 下,水口浸入深度對彎月面輪廓影響

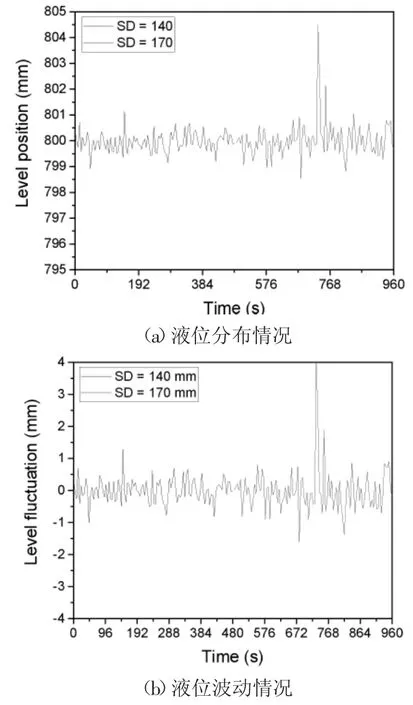

圖5(a)、(b)分別對比了拉速1.1 m/min 下,SEN 浸入深度為140 mm 和170 mm 時,結晶器液位分布及液位波動的情況。試驗時插釘前后各穩定4 min 左右。結果表明在拉速1.1 m/min 的條件下,隨著SEN 浸入深度的增大,液位波動變化較大。SEN 浸入深度為140 mm 時,液位波動基本在2 mm以內;SEN 浸入深度為170 mm 時,液位波動存在較大值(500 s 后為170 mm 深的數值)。

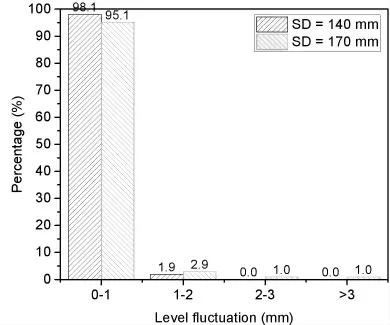

為定量分析水口浸入深度對結晶器液位波動的影響,試驗選取了SEN 浸入深度分別為140 mm和170 mm 兩種情況下的結晶器液位波動范圍占比情況進行對比分析,其中結晶器液面波動區間分為小于1 mm、1~2 mm、2~3 mm 和大于3 mm 四個范圍,具體如圖6 所示。由圖6 可以看出,浸入深度為140 mm 和170 mm 時,0~1 mm 和1~2 mm 范圍內的液位波動比例相近;但SEN 浸入深度在170 mm時,2~3 mm 及大于3 mm 的液位波動比例明顯高于SEN 浸入深度140 mm 時的波動比例。由此可知,140 mm 的插入深度對結晶器液位穩定更有利,因此實際生產中拉速較低時,SEN 浸入深度應控制淺一些。

圖5 拉速1.1 m/min 下,水口浸入深度對結晶器液位的影響

圖6 1.1 m/min 時水口浸入深度對結晶器液位波動比例影響

2.2 拉速1.6 m/min 時SEN 浸入深度對液面的影響

在不改變其他條件的情況下,增大拉速至1.6 m/min 時,SEN 浸入深度分別為140 mm 和170 mm時,流場形態均為雙環流。圖7 為拉速1.6 m/min下,水口浸入為140 mm 和170 mm 深度時對彎月面輪廓影響。

圖7 拉速1.6 m/min 下水口浸入深度對彎月面輪廓影響

由圖7 可知,與拉速1.1 m/min 時相比,當拉速增大,雙環流隨之增強,浸入式水口浸入深度的影響相對減弱,因此1.6 m/min 下彎月面速度分布整體增加。

圖8(a)、(b)分別對比了拉速1.6 m/min 下,SEN浸入深度為140 mm 和170 mm 時,結晶器液位分布及液位波動的情況。試驗時插釘前后各穩定4 min 左右。結果表明:在拉速1.6 m/min 的條件下,隨著SEN浸入深度增加,液位波動相應增大,插入深度170 mm 的液位穩定性明顯低于插入深度140 mm 的液位穩定性。SEN 浸入深度為140 mm 時,液位波動基本在2 mm 以內;SEN 浸入深度為170 mm 時,液位波動存在較大值(500 s 后為170 mm 深的數值)。

圖8 拉速1.6 m/min 下水口浸入深度對結晶器鋼液面的影響

圖9 為拉速在1.6 m/min 時,SEN 浸入深度分別為140 mm 和170 mm 兩種情況下,對結晶器液位波動范圍占比情況的影響,其中結晶器液面波動區間分為了小于1 mm、1~2 mm、2~3 mm 和大于3 mm 四個范圍。由圖9 可知,浸入式水口浸入深度從140 mm 增大至170 mm 時,1~2 mm 液位波動比例分別為9.7%和14.6%。可以看出SEN 浸入深度為170 mm 時液位波動較為劇烈,因此在拉速1.6 m/min 時,SEN 浸入深度淺一些更有利于結晶器液位的穩定。

圖9 1.6 m/min 時水口浸入深度對結晶器液位波動范圍占比的影響

3 結語

通過不同SEN 浸入深度和不同拉速下板坯結晶器的插釘試驗,得到一些有益的結論。

(1)當SEN 浸入深度為140 mm,吹氬流量不改變,拉速為1.1 m/min 時,結晶器液面波動更穩定;拉速為1.6 m/min 時彎月面流速較適宜,保護渣熔化效果較好。

(2)連鑄機拉速1.1 m/min~1.6 m/min 范圍內時,SEN 的浸入深度設定140 mm 時,對結晶器液面波動有利,液位波動穩定率較高。因此實際生產拉速1.1 m/min~1.6 m/min 時浸入式水口浸入深度為140 mm 適宜,SEN 浸入深度不宜過深。