龍馬溪組頁巖氣開發采氣井口裝置優化措施及建議

黃鴻彥,李钘钘,肖欣榮

(南陽二機石油裝備集團股份有限公司,河南 南陽 473006)

頁巖氣壓裂、開采的采氣井口裝置,屬于高壓力、高風險的壓力容器,是控制天然氣的最后一道設備。在施工過程中,對測試頁巖氣采氣井口的配置極其重要,它不僅承載著大排量壓裂施工、放噴排液及井控等功能,還密切關系著設備和施工人員的安全。本研究重點介紹涪陵龍馬溪組頁巖氣開發井口裝置使用狀況。

1 采氣井口裝置使用工況

根據現有氣井天然氣井組分析資料,涪陵龍馬溪組頁巖氣開發天然氣中不含H2S,CO2,最大含量0.196%,最大關井井口壓力根據試采資料預計在35MPa左右,地層溫度在80℃左右。

2 采氣井口裝置配置情況

2.1 材料級別及壓力級別

采氣樹不參與分段壓裂施工,同時該井預計最大關井壓力在35MPa 左右,油管頭總成和采氣樹可選用不同壓力級別。

砂壓裂,壓裂過程中最高壓力可達到90MPa。油管頭和1#閥壓力級別需選用105MPa,同時壓裂后要下入橋塞及磨鞋等工具,1#閥通徑選用180mm。

涪陵龍馬溪組儲層壓力系數1.5,計算儲層壓力在38MPa左右,采氣樹級別選用70MPa足以滿足采氣要求。

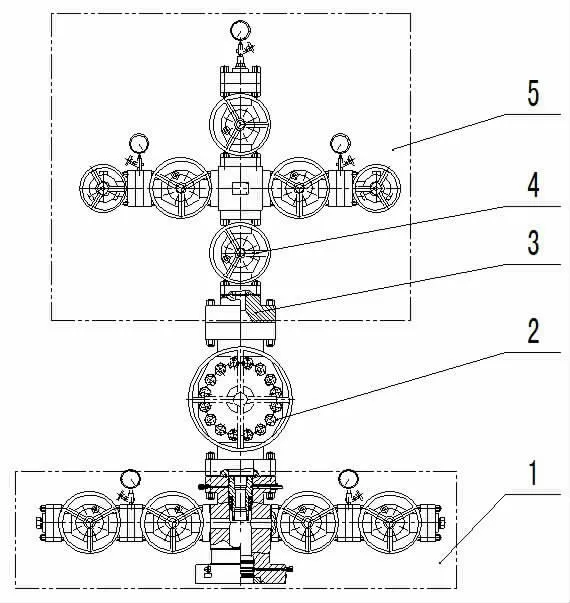

2.2 采氣井口裝置結構配置(如圖1 所示)

圖1 頁巖氣采氣井口配置示意圖

采氣樹主通徑配置:轉換法蘭(180-105 轉換78-70)+2 只PFF78-70 手動平板閥(采氣樹4#、7#閥)+小四通(78-70×65-70)+絲扣法蘭(78-70×3 1/2″UPTBG)+接頭、截止閥、壓力表。

采氣樹側翼配置:兩翼各1 只PFF65-70 手動平板閥+JLK65-70 手動針型節流閥+儀表法蘭、截止閥、緩沖器、壓力表+絲扣法蘭(65-70×2 7/8″TBG)。 采氣樹側翼通過絲扣短節(一端帶絲扣,一端不帶絲扣)分別連接于放噴管線和采氣管線。

油管頭配置:油管頭四通+兩翼各2 只PFF65-105 手動平板閥(2#、3#、5#、6#閥門)+儀表法蘭+截止閥+緩沖器+絲扣法蘭(65-105×2 7/8″TBG)+壓力表。

油管頭四通配置:其上法蘭6BX71/16-15000psi,圓周均布8 顆頂絲,頂絲絲扣表面鍍銅(以防咬合、粘扣),頂絲壓帽采用不銹鋼,頂絲密封圈采用V 型盤根。頂絲用以頂緊油管懸掛器,防止施工和生產過程中其軸向串動;另外,油管頭四通上法蘭還設計有注脂試壓孔(11/8UNF 母扣),安裝油管懸掛器后,可檢測油管懸掛器主密封矩形圈和頂絲密封圈是否密封可靠,在生產過程中也可通過其進行填脂。其下法蘭6BX11-15000psi,內孔安裝兩道橡膠密封組件加一道金屬密封,用于密封套管頭懸掛器脖頸。

2.3 采氣井口安裝程序

氣井完井后,井口安裝油管頭總成和PFF180-105 大通徑平板閥,進行掛管、通徑等試氣準備,然后在PFF180-105 平板閥上安裝試氣壓裂樹(主通徑是180mm,壓力級別105MPa)開展分段加砂壓裂作業。氣井試氣完畢后關閉PFF180-105 平板閥,拆試氣壓裂樹,安裝采氣樹接生產流程進行生產。

3 頁巖氣采氣井口關鍵技術特點

(1)針對涪陵工區工況條件,在油管懸掛器上端設計兩道密封圈。能避免在試氣、生產作業中,頂絲部位長期處于帶壓狀態。

(2)根據頁巖氣井開發測試要求,在油管頭四通上法蘭外圓柱面,設計注脂試壓孔。可通過該注脂試壓孔,對油管懸掛器主、副密封之間環空進行檢測,一旦頂絲密封失效,可更換頂絲密封組件。

(3)為防止在坐掛油管懸掛器,密封圈經過頂絲孔時受到擠壓、剪切,在頂絲孔處設計環形凹槽,使頂絲孔沉入本體內部,從而避免剪切密封件。

(4)大通徑閥門設計:采用滾珠絲桿傳動,滾珠絲杠副的傳動效率高達90%~98%,摩擦阻力小。閥桿采用帶金屬骨架柔性密封結構,具有高壓密封性能好,開關摩擦力矩小,使用壽命長,耐高溫、耐腐蝕等特點。

4 頁巖氣采氣井口使用情況

涪陵龍馬溪組頁巖氣開發有5 口井完成分段加砂壓裂并投入生產,5 套采氣井口裝置中,僅焦頁6-2HF 井PFF180-105 平板閥可關閉嚴密,其余4口井的PFF180-105 平板閥壓裂完后均出現關閉不嚴的現象。

5 采氣井口裝置優化措施

對下油管完井的氣井,利用下油管作業的機會拆掉PFF180-105 大通徑平板閥,采氣樹增加一只PFF78-70 平板閥作為1#主閥。所拆卸的PFF180-105 大通徑平板閥返廠大修,用于后續氣井作業。

拆除PFF180-105 大通徑平板閥可采用以下三種方案:

(1)按搶裝的方式,強行拆卸壓裂井口和安裝帶壓作業裝置下入油管、坐掛油管懸掛器,利用油管內堵塞器封堵油管內天然氣、油管懸掛器主密封封堵油套環空天然氣,拆卸PFF180-105 大通徑平板閥及帶壓作業裝置,安裝采氣樹完井。但該方案存在一定安全風險。

(2)在井深500m 左右下入可回收式橋塞(或可鉆式橋塞),試壓合格后拆卸PFF180-105 大通徑平板閥及壓裂井口,再安裝帶壓作業裝置后,回收橋塞(或下入可鉆式橋塞)后進行不壓井下油管作業。油管下到位后坐入油管懸掛器并頂好頂絲,利用油管內堵塞器封堵油管內天然氣、油管懸掛器的主密封封堵油套環空天然氣,拆卸帶壓作業裝置,安裝采氣樹完井。

(3)冷凍井筒,拆卸試氣井口裝置和安裝帶壓作業裝置下入油管、坐掛油管懸掛器,利用油管內堵塞器封堵管內天然氣、油管懸掛器的主密封封堵油套環空天然氣,拆卸帶壓作業裝置,安裝采氣樹完井。但該方案操作較復雜,閥門密封件易損壞,存在安全風險。

6 建議

(1)下入油管完井的氣井可拆除PFF180-105大通徑平板閥。

采氣樹增加一只PFF78-70 平板閥作為1#主閥,將油管安裝到位后利用油管堵塞器(或背壓閥)和油管懸掛器的密封作用,拆除PFF180-105 大通徑平板閥,不僅可消除大閥門經過多次壓裂后存在關閉不嚴的安全隱患,同時也可節約設備成本,降低井口高度,便于現場人員安全操作。

(2)PFF180-105 大通徑平板閥結構不宜用閥后座密封,應采用閥前座密封結構。

試氣隊提供的180-105 六通壓裂井口與1#主閥PFF180-105 連接后,為方便對井口試壓,將1#主閥處于全關狀態,壓裂車與該壓裂井口相連。若1#主閥為閥后座密封結構,閥腔內壓力與壓裂車壓力達到平衡需要一定時間,在此過程中有一定壓降產生。同時加砂壓裂過程中,閥腔內極易沉積砂體造成閥門關閉不嚴,進而影響密封可靠性,因此1#主閥為閥前座密封結構,便可一次性穩壓無壓降,達到試驗要求。

(3)將頁巖氣采氣井口裝置更換成圖2。即1#、4#主閥均采用PFF180-105 大通徑平板閥。

頁巖氣采氣井口裝置1#、4#主閥(圖中2、3)均采用PFF180-105 大通徑平板閥,井口高度并未增加。

在多級分段壓裂時,根據需要可將4#閥(圖中3)進行開關作業,1#閥始終保持常開狀態;當4#經過多次壓裂后存在關閉不嚴的安全隱患時,可直接關閉1#閥(如圖2 所示),拆下4#閥,回廠進行維護及修理。節約了下堵塞工具及拆卸閥門的時間;而且一旦在開采后期階段,天然氣體慢慢衰減后,可通過PFF180-105 大通徑平板閥直接向井筒內再進行射孔、壓裂等操作繼續試氣,直接提高單井產量,經濟且方便。

圖2 頁巖氣采氣井口配置示意圖

7 應用

結合涪陵龍馬溪組頁巖氣開發作業區塊的特點,最終確立的方案為建議中的第一條:下入油管完井后拆除PFF180-105 大通徑平板閥,增加一只PFF78-70 平板閥作為1#主閥,裝上KQ78×65-70采氣樹。

該方案于2019 年8 月開始成功運用在涪陵龍馬溪組頁巖氣開發作業區塊,通過不斷改進完善,在其他區塊也得到較為廣泛的推廣應用。使用情況表明:完井后拆除PFF180-105 大通徑平板閥,可消除安全隱患,同時該閥可重復使用,每口井節約成本近20 萬元。X 井,于2019 年8 月開采試投產,以每天1000~1300 方/d 的產量供應威遠縣城的居民用氣。