一種新能源汽車電動輪道路模擬仿真系統

盧劍劍, 李 勝, 費耀斌, 郎向榮, 朱 慶, 王江峰, 路國衛

(1.杭州威衡科技有限公司, 浙江 杭州 311113;2.浙江集衡信息科技有限公司, 浙江 杭州 311113)

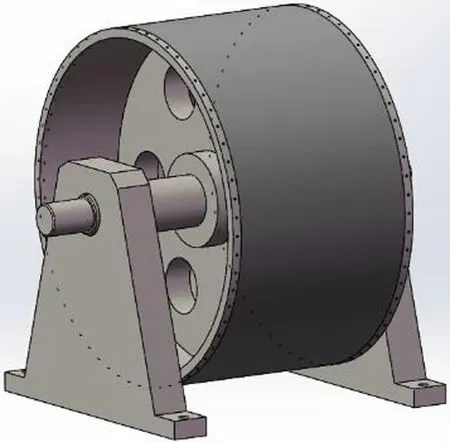

直驅電動輪是指將輪輞、輪胎與電動輪轂電機集成為一體的驅動輪,通過電子控制器使輪轂電機直接驅動車輪,實現各輪轂從0到最大速度之間的無級變速和差數要求,省卻了車輪之間的機械傳動環節,使得傳動系統大大簡化,提高了傳動效率,減少了機械損耗,整車質量也得到了減輕。為了可以獲得直驅電動輪全方位的性能參數,需開發一套專用的仿真系統,模擬電動汽車在實際工況下進行動力性、制動性、可靠性、耐久性測試。電動輪如圖1所示。

圖1 電動輪

1 系統整體設計

該系統主要分為電氣測控部分和機械臺架部分以及軟件控制部分。系統的硬件部分主要由電力測功機系統、垂直加載系統、慣量飛輪組、液壓制動系統、信號傳感器 (溫度、拉壓力、震動、轉速、電流、電壓)、NI cRIO實時系統、工控機及分析系統、PLC急停裝置、不間斷電源UPS等組成。通過NI cRIO實時系統對轉速轉矩信號、溫度信號、震動信號、壓力信號的實時采集,傳輸到上位機進行數據處理分析,再對各系統進行指令下發控制。

2 系統測控部分設計

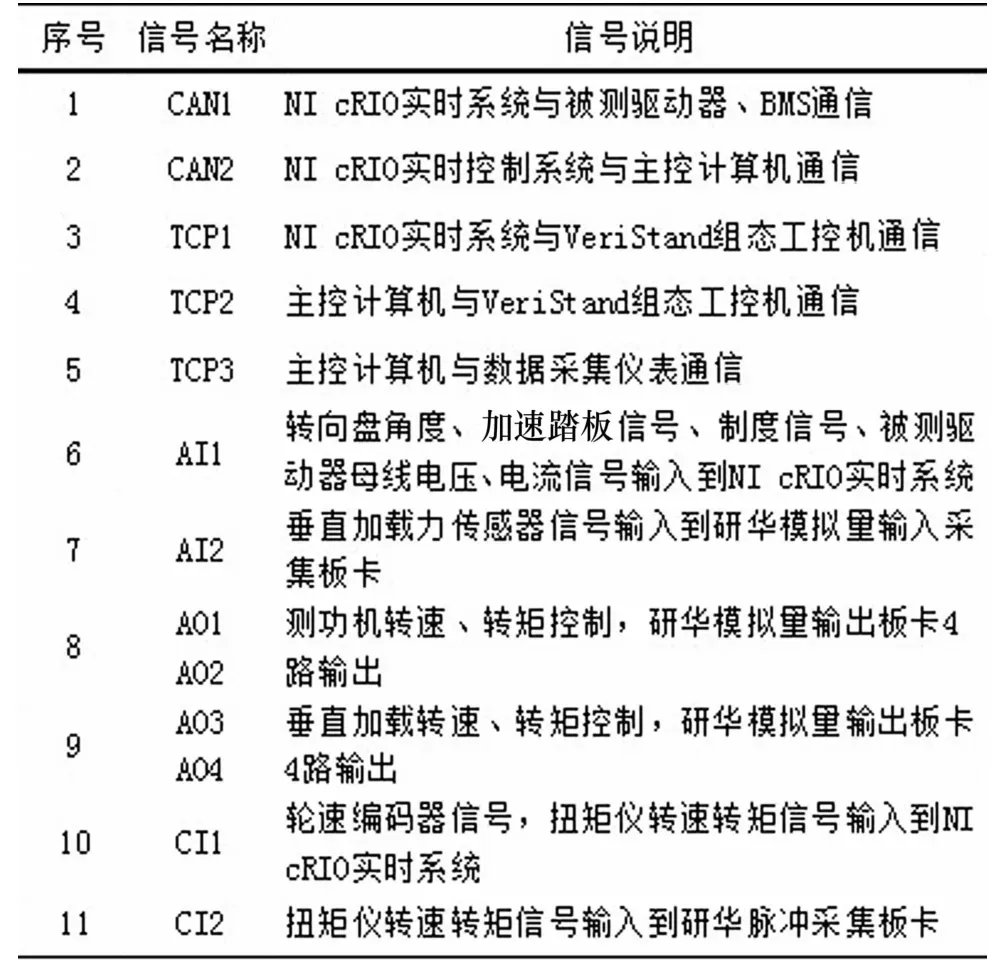

該系統的主控制部分采用研華工控機+研華板卡+PLC急停系統實現整套系統的控制操作。測功機系統由研華模擬量輸出板卡控制系統的轉速、轉矩,用以模擬道路阻力、坡度阻力,扭矩儀的轉速、轉矩信號經脈沖輸入板卡采集實時反饋給系統;垂直加載系統主要由電缸與拉壓力傳感器組成,經過研華模擬量輸出板卡控制伺服電機實時動態垂直加載,用以模擬電動輪在路面行駛時的上下跳動,拉壓力傳感器經研華模擬量輸入板卡實時監測反饋給系統,經上位機分析以達到系統的垂直加載動態控制。系統的測控結構框圖如圖2所示,其控制信號說明如表1所示。

圖2 系統測控結構框圖

表1 系統控制信號表

3 系統臺架結構設計

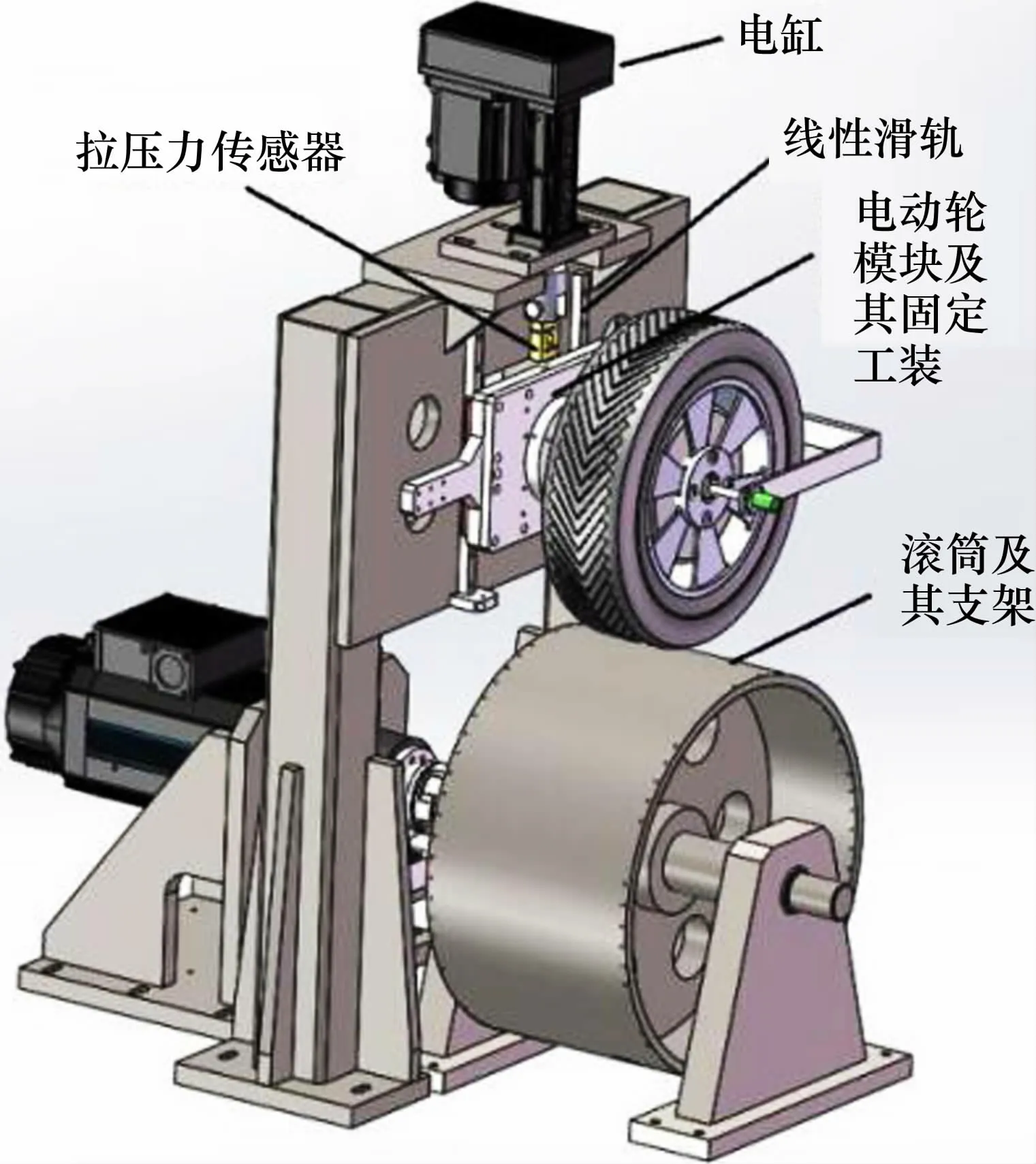

根據電動輪道路模擬仿真系統試驗原理和功能要求,設計實驗臺架的機械機構。可以發現電動輪的垂直加載裝置與慣性模擬裝置是其中的關鍵。電動輪道路模擬仿真系統臺架總體設計如圖3所示。

圖3 電動輪道路模擬仿真系統臺架結構圖

3.1 垂直加載裝置的設計

電動輪在車輛行駛過程當中,承受著汽車帶來的載荷,利用電動輪模塊模擬實車工況,需要對電動輪模塊在垂直方向施加可控可變的載荷。系統采用電缸實現電動輪的垂直加載,配以高精度的拉壓力傳感器以實時精準測量施加在電動輪上的垂直載荷。垂直加載裝置結構如圖4所示。

電缸通過轉接板固定在龍門支架上,并橫跨于滾筒上方,龍門支架上安裝線性滑軌,電動輪模塊及其固定工裝、拉壓力傳感器與電缸在龍門支架中心處連接,并可隨線性滑軌上下移動。

3.2 慣性模擬裝置的設計

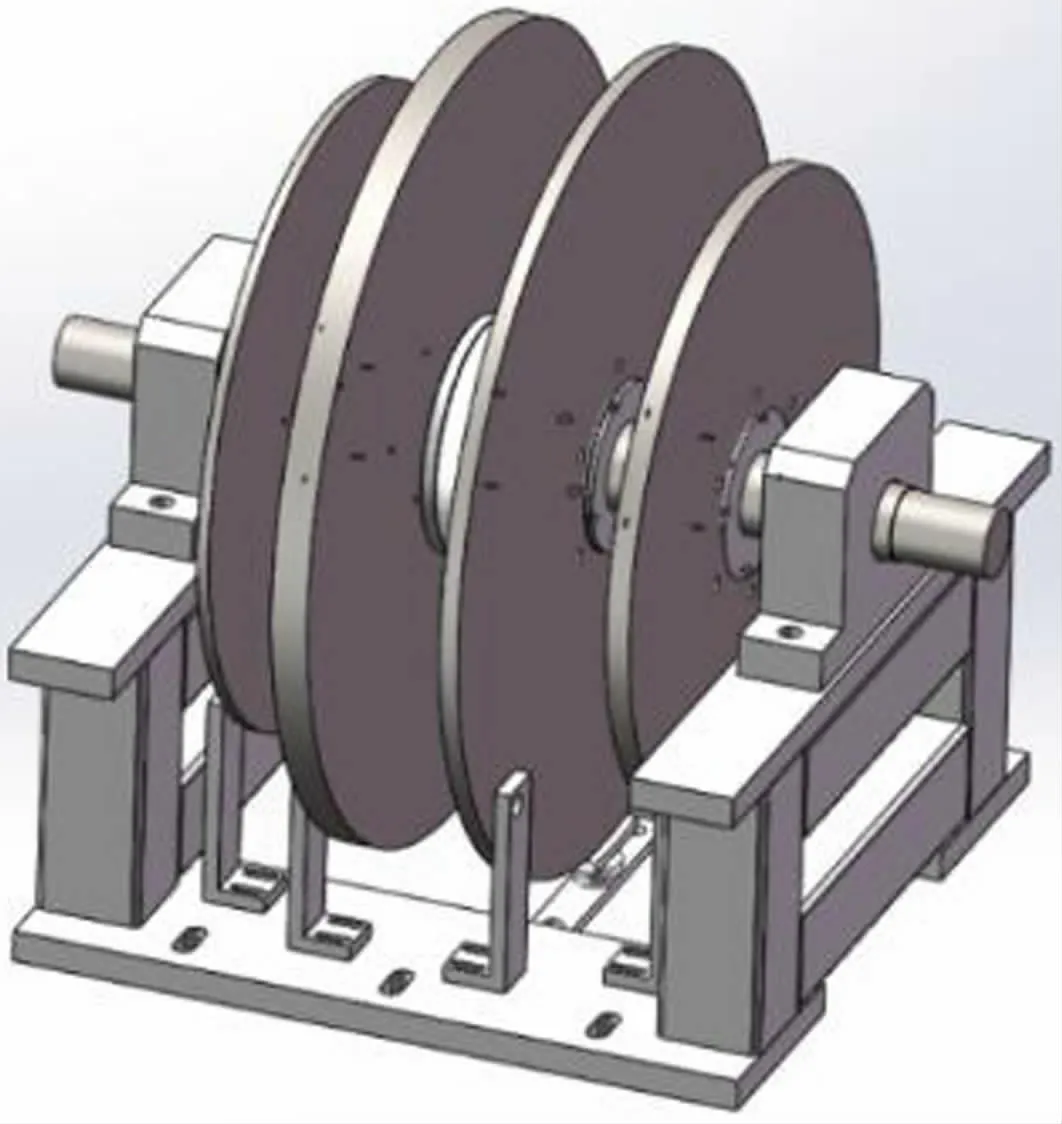

汽車在運動過程中具有較大的動能,在制動過程中因自身慣性的大小會有不同的制動距離。為進行汽車實況下的制動性、可靠性、動力性、耐久性等試驗,該系統使用飛輪組裝置用以模擬試驗汽車的慣性。同時考慮到飛輪組的加工工藝及安裝工藝、測試場地大小等因素,飛輪組的質量體積要控制在一定的范圍內,為此引入增速箱,用以減少系統中的飛輪組質量與體積。使系統結構緊湊,穩定性和可靠性提高。飛輪組裝置結構設計如圖5所示。

如圖5所示,共計16.875kgm2慣量飛輪組,采用撥叉式分合機構靈活地調節飛輪組與傳動軸系的連接或斷開,4塊飛輪的慣量分別為1.125kgm2、2.25kgm2、4.5kgm2、9kgm2。每塊飛輪的動平衡等級皆為2.5級。慣量盤和軸之間增加軸承,需要用到慣量盤時螺栓擰到軸上使慣量盤和軸一起轉動,不需要用慣量盤時擰下螺栓,用支架把慣量盤固定在方管焊接架的底板上。

圖4 垂直加載裝置

圖5 慣量飛輪組

3.3 滾筒的設計

模擬行駛道路的滾筒通過軸承和支座安裝在大型鑄鐵底板上,軸承選型除了需考慮軸向承載要求,還需重點考慮徑向的承載要求,同時需配置監測軸承溫度的溫度傳感器。滾筒采用寬體大直徑結構,動平衡等級為2.5級。

為滿足系統測試時模擬各種路面的需要,在滾筒圓周表面的兩側邊沿處打上一系列螺紋孔(每6°打一個M6孔),以便于用螺釘將不同材質的薄件/包裹物安裝至滾筒表面,以此改變系統模擬路面的附著系數。路面模擬裝置結構如圖6所示。

4 系統軟件設計

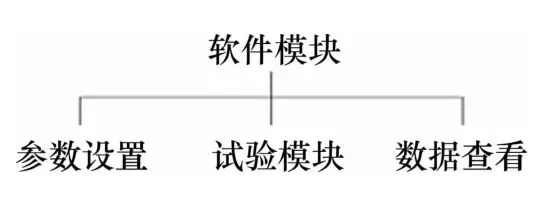

該電動輪特性測試系統的軟件采用NI公司的LabVIEW語言編寫,整套軟件開發由參數設置、試驗模塊、數據查看3個單元組成,其中試驗模塊中1/2整車試驗模塊,同時對兩個電動輪模塊的動力性、經濟性、制動性、耐久性進行試驗;1/4整車試驗模塊,對單個電動輪模塊的動力性、經濟性、制動性、耐久性進行試驗。圖7為系統的軟件功能框圖。

參數設置界面進行電動輪試驗的特性設置及輸出結果設置。

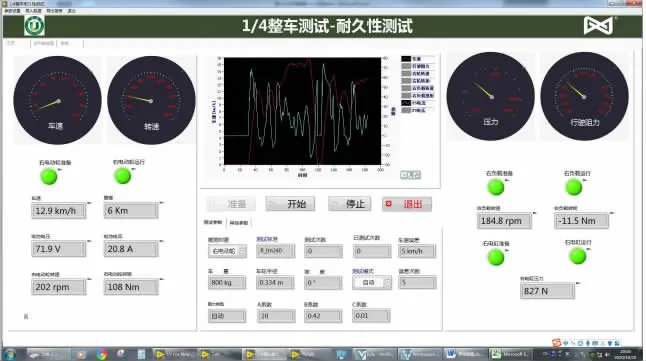

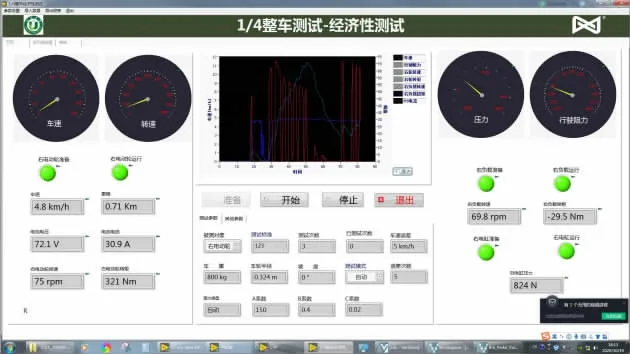

系統軟件通過LabVIEW語言進行指令下發可對電動輪模塊進行1/2、1/4整車動力性試驗、經濟性試驗、制動性試驗、耐久性試驗。通過監控模塊實時查看系統的各項性能參數。系統1/4整車耐久性測試界面及曲線如圖8所示,1/4整車經濟性測試界面及曲線如圖9所示。

通過系統設計及平臺搭建,對應電動輪模塊測試的性能要求進行試驗,各參數指標均已達到預計效果,系統搭建實物圖如圖10所示。

圖6 路面模擬裝置

圖7 系統軟件功能框圖

圖8 1/4整車耐久性試驗界面

圖9 1/4整車經濟性試驗界面

圖10 系統搭建實物圖

5 結語

通過對新能源汽車電動輪模塊的原理解析,設計開發的電動輪道路模擬仿真系統可以對電動輪模塊的動力性、制動性、經濟性、耐久性試驗,獲得的電動輪模塊產品各項性能數據,可作為研究人員開發設計電動輪模塊的試驗參考,加快產品的開發及優化。該系統的成功研發填補了目前針對新能源汽車電動輪模塊仿真模擬測試設備的市場需求,具有極大的工業實用價值和科研應用價值。