滾壓成形外花鍵過(guò)渡齒根的CAE分析與結(jié)構(gòu)改進(jìn)

孟祥剛Meng Xianggang

滾壓成形外花鍵過(guò)渡齒根的CAE分析與結(jié)構(gòu)改進(jìn)

孟祥剛

Meng Xianggang

(上海納鐵福傳動(dòng)系統(tǒng)有限公司,上海 201315)

對(duì)滾壓成形的外花鍵軸過(guò)渡段齒根在受扭矩作用下破壞的斷裂截面進(jìn)行分析,指出裂紋由齒根圓弧過(guò)渡段的應(yīng)力超過(guò)需要Mises應(yīng)力引發(fā),并提出了花鍵齒根過(guò)渡段的結(jié)構(gòu)改進(jìn)方案。通過(guò)建立內(nèi)外花鍵接觸傳力的有限元模型,對(duì)改進(jìn)前后的齒根Mises應(yīng)力分布進(jìn)行CAE計(jì)算,計(jì)算結(jié)果顯示,改進(jìn)后的結(jié)構(gòu)可以顯著降低齒根過(guò)渡段的應(yīng)力,有效提升花鍵軸的扭轉(zhuǎn)強(qiáng)度。通過(guò)實(shí)際靜態(tài)扭轉(zhuǎn)強(qiáng)度試驗(yàn),驗(yàn)證了齒根過(guò)渡段結(jié)構(gòu)改進(jìn)的有效性。

滾壓成形;漸開(kāi)線花鍵;齒根過(guò)渡段;斷裂扭矩;結(jié)構(gòu)設(shè)計(jì);CAE分析;靜態(tài)扭轉(zhuǎn)強(qiáng)度試驗(yàn)

0 引 言

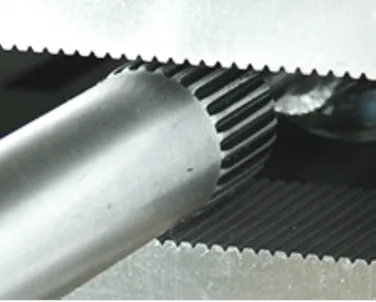

花鍵滾壓成形是一種對(duì)金屬材料進(jìn)行滾動(dòng)擠壓而使其塑性變形來(lái)獲得外漸開(kāi)線花鍵的加工工藝。一般使用2塊搓齒板對(duì)已加工到預(yù)加工外徑的圓柱形工件進(jìn)行滾動(dòng)擠壓冷加工,如圖1所示。花鍵滾壓成形是目前用于批量生產(chǎn)外漸開(kāi)線花鍵軸最有效率的加工方法[1],加工精度可達(dá)到5級(jí)精度,該加工方式被廣泛應(yīng)用于汽車(chē)傳動(dòng)軸的小模數(shù)外花鍵加工。

圖1 花鍵滾壓成形

對(duì)因扭矩破壞的滾壓成形外花鍵軸過(guò)渡齒根的斷裂截面進(jìn)行分析,提出了花鍵過(guò)渡齒根形狀的改進(jìn)方案。通過(guò)建立內(nèi)外花鍵嚙合的有限元分析模型,對(duì)外花鍵過(guò)渡段齒根應(yīng)力分布進(jìn)行CAE計(jì)算,計(jì)算結(jié)果表明改進(jìn)后的花鍵過(guò)渡齒根形狀可以達(dá)到增大扭轉(zhuǎn)斷裂強(qiáng)度的目的,可在不更改花鍵基本參數(shù)和空間布置的情況下承載更大的扭矩,改進(jìn)后的外花鍵可用于有更高扭矩載荷要求的工程應(yīng)用場(chǎng)合。

1 花鍵參數(shù)及靜扭破壞截面分析

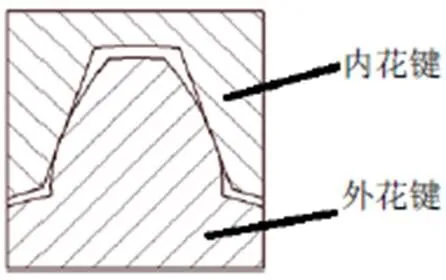

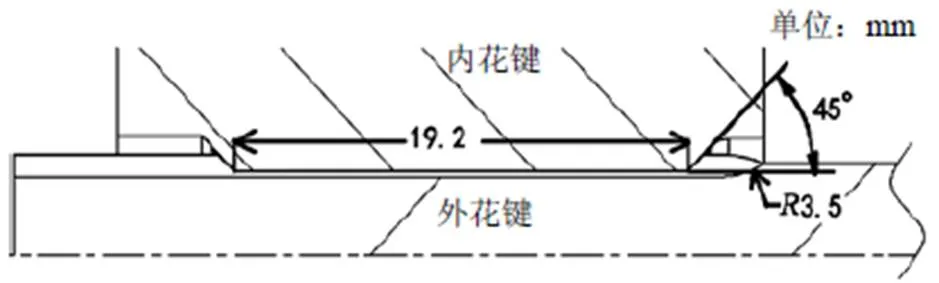

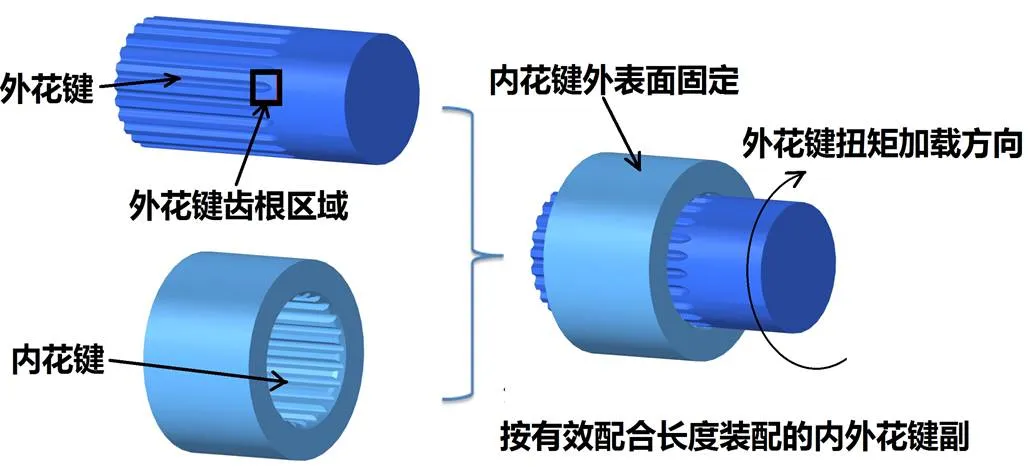

以表1中漸開(kāi)線外花鍵參數(shù)為研究對(duì)象,與其配合的為直齒內(nèi)花鍵。外花鍵帶右旋螺旋角用于補(bǔ)償配合間隙,內(nèi)外花鍵配合形式為齒側(cè)配合,如圖2所示。外花鍵齒根形狀如圖3所示。

表1 花鍵參數(shù)表

續(xù)表1

注:①-為無(wú)此項(xiàng)。

圖2 內(nèi)、外花鍵的齒側(cè)配合截面

圖3 外花鍵齒根區(qū)域尺寸

按照表1滾壓成形得到的外花鍵如圖4所示,齒根區(qū)域有明顯的過(guò)渡圓弧。

圖4 滾壓成形的外花鍵齒根外觀

由于螺旋角導(dǎo)致花鍵配合區(qū)域的根部首先產(chǎn)生擠壓變形,此時(shí)如果內(nèi)花鍵的齒根區(qū)域倒角與外花鍵齒根區(qū)域的圓角接觸或者重疊,接觸面積急劇變小造成極大的應(yīng)力集中,導(dǎo)致內(nèi)、外花鍵在承受扭矩時(shí)過(guò)早失效;因此,必須確保兩者保持足夠距離,使配合區(qū)域均為內(nèi)、外花鍵的完整齒形接觸,內(nèi)、外花鍵配合的有效長(zhǎng)度為19.2 mm,如圖5所示。

內(nèi)、外花鍵裝配如圖6所示,由于螺旋角的存在,裝配后花鍵配合區(qū)域的上端和接近齒根附近下端側(cè)齒面會(huì)有擠壓接觸,如圖7所示。

圖5 內(nèi)、外花鍵配合的有效長(zhǎng)度

圖6 內(nèi)、外花鍵裝配

圖7 齒側(cè)接觸區(qū)域

外花鍵材料為碳含量0.37%左右的中碳鋼,材料硬度范圍為200~250 HB(正火態(tài))。為排除熱處理變形和熱處理深度的差異,外花鍵不做表面硬化熱處理。

將內(nèi)、外花鍵副安裝至靜扭試驗(yàn)機(jī),如圖8所示,內(nèi)花鍵固定不動(dòng),對(duì)外花鍵加載扭矩直至斷裂,扭矩加載方向如圖6所示,扭轉(zhuǎn)角速度為60°/min,測(cè)量的扭矩?cái)?shù)值為外花鍵傳遞到內(nèi)花鍵的輸出扭矩;測(cè)試數(shù)量為4件。試驗(yàn)數(shù)據(jù)見(jiàn)表2。

圖8 扭矩加載試驗(yàn)設(shè)備

表2 試驗(yàn)數(shù)據(jù)

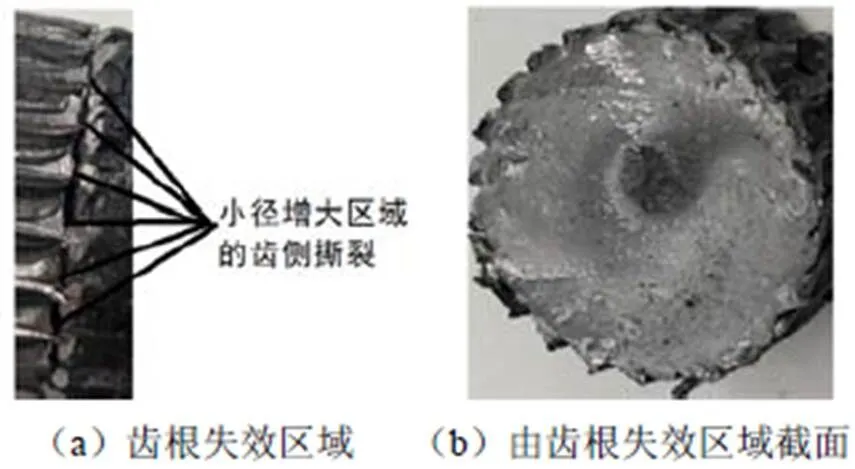

4個(gè)樣件的斷裂失效區(qū)域均在齒根圓弧區(qū)域,在斷裂截面上自齒根區(qū)域有非常明顯的延展裂紋[2],如圖9所示。試驗(yàn)結(jié)果明確顯示外花鍵的失效區(qū)域集中在齒根3.5圓弧區(qū)域,且失效區(qū)域有明顯的材料塑性變形痕跡,這表明零件的失效由花鍵齒根過(guò)渡段的應(yīng)力超過(guò)材料許用Mises應(yīng)力而導(dǎo)致塑性流動(dòng)引發(fā)。

圖9 改進(jìn)前外花鍵失效區(qū)域

2 齒根區(qū)域結(jié)構(gòu)改進(jìn)

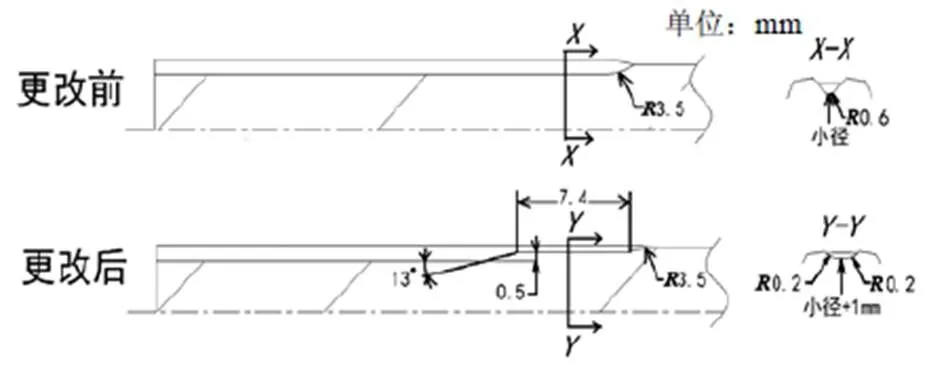

對(duì)外花鍵齒根區(qū)域結(jié)構(gòu)進(jìn)行改進(jìn),如圖10所示,內(nèi)、外花鍵配合改動(dòng)如圖11所示。

(1)增大相應(yīng)區(qū)域的外花鍵小徑半徑0.5 mm(內(nèi)花鍵相應(yīng)區(qū)域小徑也增大0.5 mm)。

(2)為使改進(jìn)區(qū)域的內(nèi)、外花鍵齒側(cè)保持接觸,齒側(cè)倒角圓弧由0.6 mm改為0.2 mm。

(3)增加距離3.5圓弧區(qū)域7.4 mm的13°斜坡(內(nèi)花鍵相應(yīng)區(qū)域也增加此斜坡)。此斜坡可對(duì)變化的小徑平緩過(guò)渡,同時(shí)實(shí)現(xiàn)了內(nèi)、外花鍵裝配后自定位功能。

圖10 更改前、后外花鍵結(jié)構(gòu)尺寸

圖11 更改前、后的內(nèi)、外花鍵配合

3 改進(jìn)前、后CAE分析對(duì)比

針對(duì)失效區(qū)域建立有限元分析模型,采用CAE分析其Mises應(yīng)力分布狀態(tài)。模型的基礎(chǔ)設(shè)置為:(1)采用網(wǎng)格生成軟件HyperMesh;(2)有限元為1階六面體單元;(3)應(yīng)力集中區(qū)域的單元最小尺寸為0.04 mm,其余區(qū)域?yàn)?.8 mm;(4)受力分析軟件采用MSC Marc;(5)內(nèi)、外花鍵均為彈性材料;(6)在外花鍵側(cè)的非花鍵區(qū)域軸上模擬施加2 000 Nm旋轉(zhuǎn)扭矩,同時(shí)內(nèi)花鍵外表面固定不動(dòng),通過(guò)外花鍵向內(nèi)花鍵傳遞扭矩,扭矩通過(guò)兩者的齒面接觸傳遞,正向加載方向同圖6,反向加載方向相反。

有限元分析模型使用線彈性材料模型評(píng)估花鍵齒根結(jié)構(gòu)差異引起的應(yīng)力差異,在同等載荷情況下,應(yīng)力越低則結(jié)構(gòu)強(qiáng)度越高。有限元分析模型采用非線性接觸模型來(lái)模擬內(nèi)、外花鍵的扭矩傳遞。由于內(nèi)、外花鍵均為23齒并在圓周上均勻分布,在不考慮加工誤差情況下,每組配合花鍵的受力狀態(tài)一致,對(duì)其中一組配合花鍵進(jìn)行分析。在內(nèi)、外花鍵齒面接觸區(qū)域之外,應(yīng)力的最大值集中在外花鍵小徑近齒根部的區(qū)域并且扭矩加載方向?qū)?yīng)力數(shù)值影響較小。對(duì)外花鍵截面應(yīng)力進(jìn)行分析,剪切應(yīng)力、主應(yīng)力及Mises應(yīng)力的最大值也都在外花鍵小徑近根部外表面區(qū)域。

對(duì)比改進(jìn)前、后CAE結(jié)果,可以看出改進(jìn)后的齒根圓弧過(guò)渡區(qū)域的應(yīng)力得到了較大改善,見(jiàn)表3。

表3 改進(jìn)前、后應(yīng)力對(duì)比

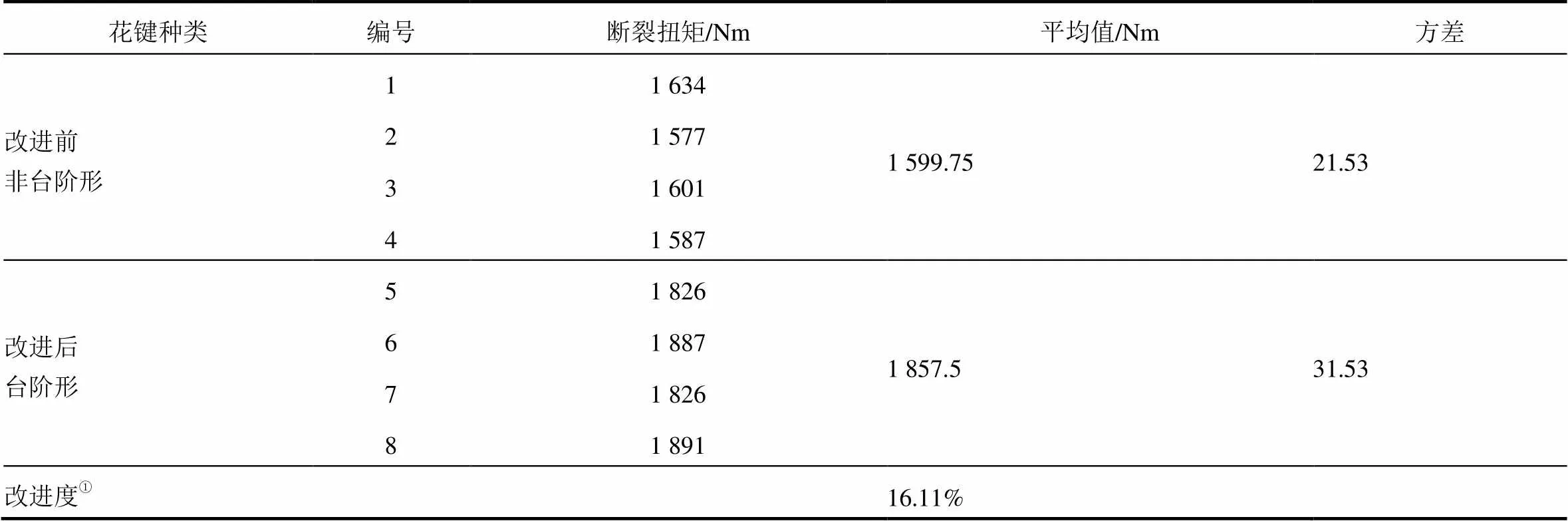

4 靜態(tài)扭轉(zhuǎn)強(qiáng)度試驗(yàn)及失效形式

對(duì)改進(jìn)后的外花鍵進(jìn)行靜態(tài)扭轉(zhuǎn)強(qiáng)度試驗(yàn),試驗(yàn)條件和狀態(tài)與之前一致。試驗(yàn)數(shù)量為4件,試驗(yàn)數(shù)據(jù)見(jiàn)表4,改進(jìn)前、后花鍵的彈塑性變形出現(xiàn)明顯區(qū)別,結(jié)構(gòu)改進(jìn)后花鍵軸的斷裂扭矩明顯提升,平均提升了16.1%。

表4 改進(jìn)前、后試驗(yàn)數(shù)據(jù)對(duì)比

改進(jìn)前斷裂截面(圖9)明顯觀察到從齒根開(kāi)始延展的裂紋,而改進(jìn)后斷裂截面上齒根區(qū)域的裂紋不明顯(圖12),整個(gè)斷口傾向于整體扭轉(zhuǎn)斷裂。改進(jìn)后小徑增大區(qū)域的齒側(cè)有明顯撕裂產(chǎn)生,與改進(jìn)前截然不同,這說(shuō)明結(jié)構(gòu)改進(jìn)改變了斷裂起始區(qū)域,與之前CAE分析結(jié)果吻合。

圖12 改進(jìn)后失效區(qū)域

5 總 結(jié)

通過(guò)對(duì)外花鍵靜扭斷裂失效區(qū)域的分析,發(fā)現(xiàn)外花鍵齒根過(guò)渡段Mises應(yīng)力是導(dǎo)致零件靜扭失效的根本原因,有針對(duì)性地提出齒根過(guò)渡段的結(jié)構(gòu)改進(jìn)方案;通過(guò)CAE分析對(duì)比改進(jìn)前、后的應(yīng)力分布差異,發(fā)現(xiàn)改進(jìn)前、后最大應(yīng)力產(chǎn)生區(qū)域的變化;最后通過(guò)靜扭試驗(yàn)確認(rèn)改進(jìn)后的結(jié)構(gòu)可使外花鍵的斷裂扭矩?cái)?shù)值提升超16%。整個(gè)分析改進(jìn)過(guò)程為后續(xù)如何提升外花鍵軸強(qiáng)度提供參考。

[1]王明福. 花鍵冷滾壓成形研究[D]. 太原:太原科技大學(xué),2011.

[2]赫爾.斷口形貌學(xué):觀察、測(cè)量和分析斷口表面形貌的科學(xué)[M]. 李曉剛,董超芳,杜翠薇,譯. 北京:科學(xué)出版社,2009.

U464.134+.2

A

10.14175/j.issn.1002-4581.2021.01.012

1002-4581(2021)01-0052-04

2020-11-17