基于ABAQUS的混凝土溫度場模擬方法

孫繞忠, 高 鵬, 朱文兵, 崔 璨, 溫衛軍, 林 鑫, 王啟桃

(1.合肥工業大學 土木與水利工程學院,安徽 合肥 230009; 2.中國建筑第八工程局有限公司,上海 200120;3.合肥離子醫學中心,安徽 合肥 230088)

0 引 言

大體積混凝土在澆筑完后,由于水泥的水化作用會釋放出大量的熱量,混凝土受熱膨脹會產生較大的拉應力,導致裂縫的產生和擴散進而破壞混凝土結構。因此不少研究者通過理論計算和數值模擬來評估大體積混凝開裂的風險,魏尊祥等[1]利用有限元軟件ANSYS對橋梁承臺進行溫度場分析;譚昱等[2]在考慮預埋水冷管的前提下,利用ANSYS進行港珠澳大橋承臺的溫度場研究;劉亞朋等[3]使用MIDAS建立某筏板基礎有限元模型,分析不同入模溫度及保溫措施下的大體積混凝土溫度場分布。朱希文等[4]使用COMSOL軟件分析不同粉煤灰摻量下的大體積混凝土溫度場變化。

本文以實際工程為例,對溫度監測值進行分析,驗證其降溫速率、里表溫差和表外溫差是否超過大體積混凝土規范[5]規定的限值;建立有限元模型,導入混凝土水化熱子程序HETVAL進行溫度場模擬,并與現場監測值對比,分析子程序的可行性。

1 ABAQUS建模步驟

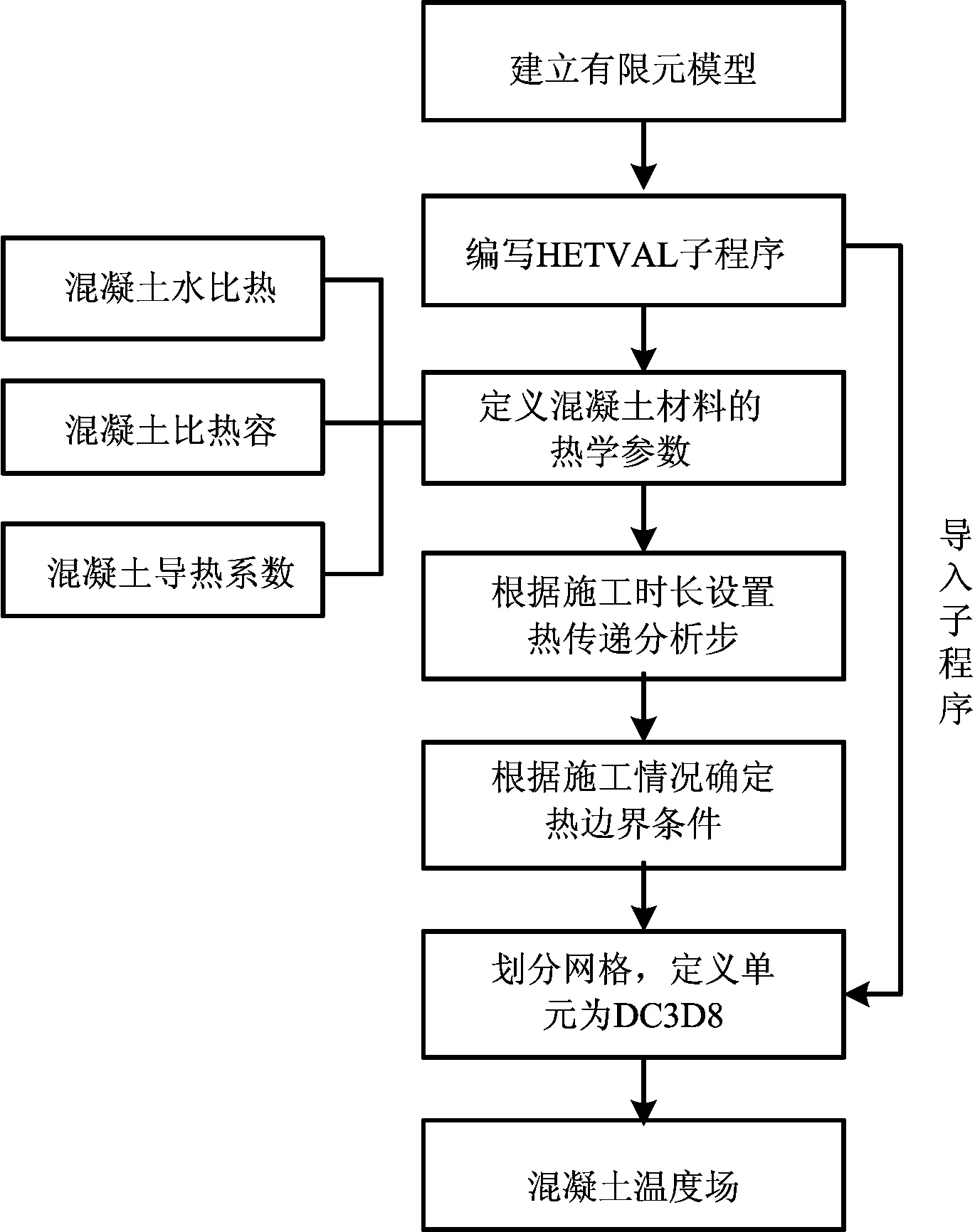

在有限元軟件中,ABAQUS功能強大,擁有大量材料模型與單元模型,可以進行復雜工程的模擬仿真,而通過ABAQUS無法直接實現的功能,軟件提供了用戶子程序接口,用戶可通過Fortran語言對子程序進行編輯,自定義材料屬性、荷載及邊界條件等計算條件。本文使用FORTRAN語言編寫用戶子程序,基于ABAQUS平臺進行二次開發,通過用戶子程序接口HETVAL實現大體積混凝土生熱。具體的建模步驟如圖1所示,首先根據實際工程建立有限元模型,編寫水化熱子程序,采用熱傳遞分析步,固定分析部時長并設置步長為天或者小時,針對不同混凝土表面計算放熱系數,最后劃分網格定義單元類型為DC3D8,此時導入子程序提交作業得到溫度場。

圖1 建模步驟

2 關鍵參數

2.1 混凝土水化熱

目前國內外計算混凝土水化熱的模型中,朱伯芳[6]根據改進提出雙指數式,如式(1),它既能與試驗資料吻合得較好,又便于進行微分、積分等數學運算,實用價值較大。

θ(t)=θ0[1-e-at]

(1)

式中:θ(t)為齡期為t時的混凝土水化熱,kJ/kg;θ0為混凝土總水化熱量,kJ/kg;t為齡期,d;a和b為常數。

2.2 邊界條件

結構的散熱邊界條件同樣重要,邊界條件由文獻[7]可知,引入等效放熱系數的方法將保溫層與空氣接觸設為第三類邊界條件。混凝土澆筑體上表面采取保溫措施,保溫層厚度和散熱系數按大體積混凝土規范[5]公式計算。

2.3 初始溫度場

在混凝土的溫度場分析中,需要定義混凝土澆筑開始時的初始狀態,即結構的初始溫度,初始溫度對混凝土峰值溫度和表面溫度影響較大。

3 實例分析

3.1 構件概況

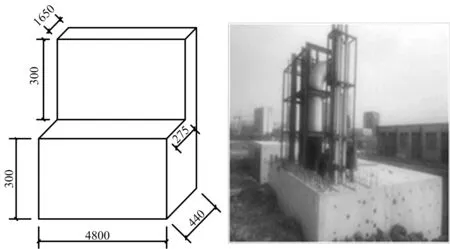

合肥離子醫學中心是一所采用質子射線放療惡性腫瘤的醫院。治療系統中產生的高能質子輻射穿透力強,需要通過足夠密實度和厚度的混凝土來屏蔽射線輻射,因此治療設備對于混凝土裂縫控制的要求非常嚴格。為確保工程質量,驗證大體積混凝土工程澆筑、施工縫的設置和模板安裝等工作的合理性,選擇了射線入口處的1.65 m厚墻和管網最密集的底板區域,在現場進行1∶1澆筑。如圖2所示,試塊分為兩部分,下部底板尺寸為4.8 m×4.4 m×3 m,上部墻體尺寸為4.8 m×1.65 m×3 m。

圖2 試塊尺寸

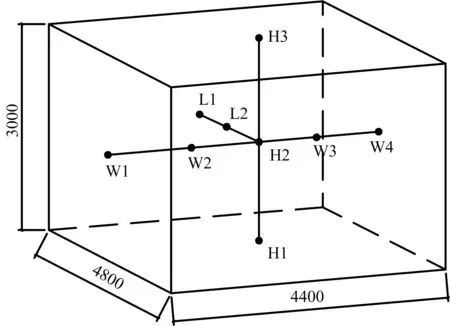

為保證混凝土澆筑質量,采用熱敏電阻型溫度傳感器監測試塊下部混凝土中的溫度變化。監測點如圖3所示,H2位試塊下部的中心點,根據規范[5]要求,減少環境溫度的影響,將H1、H3、W1、W4和L1監測點布置在距離混凝土表面10 cm處,W2位于W1和H2中間,W3位于W4和H2中間,L2位于L1和H2中間,同時設置環境溫度監測點。測溫每半個小時記錄一次數據,自混凝土入模至混凝土溫度與環境溫度相近為止。

圖3 溫度監測點布置

3.2 模型建立

3.2.1 材料參數

工程現場澆筑采用標號為PO42.5的普通硅酸鹽水泥,為精準控制水化放熱與齡期的函數關系,選擇雙指數式,查閱《大體積混凝土溫度應力與溫度控制》[7]得出相關參數,θ0為330kJ,a和b分別為0.69和0.56。最后確認混凝土放熱模型如式(2):

θ(t)=330(1-e-0.69t0.56)

(2)

使用FORTRAN語言將式(2)編寫成水化熱子程序HETVAL。

3.2.2 邊界條件處理

采用塑料薄膜和土工布作為養護時的構件表面覆蓋材料,但0.5 mm厚的塑料薄膜是為防止混凝土表面水分流失,其保溫作用忽略不計。計算得底板的保溫層厚度和散熱系數為83 mm和0.549 W/(m2·℃);墻體的保溫層厚度和散熱系數為63 mm和0.781 W/(m2·℃);工程中的水平構件和豎向構件均采用15 mm厚覆膜膠合板,木模板導熱系數為0.23 W/(m·℃),計算得15 mm厚模板散熱系數為11.89 W/(m2·℃)。

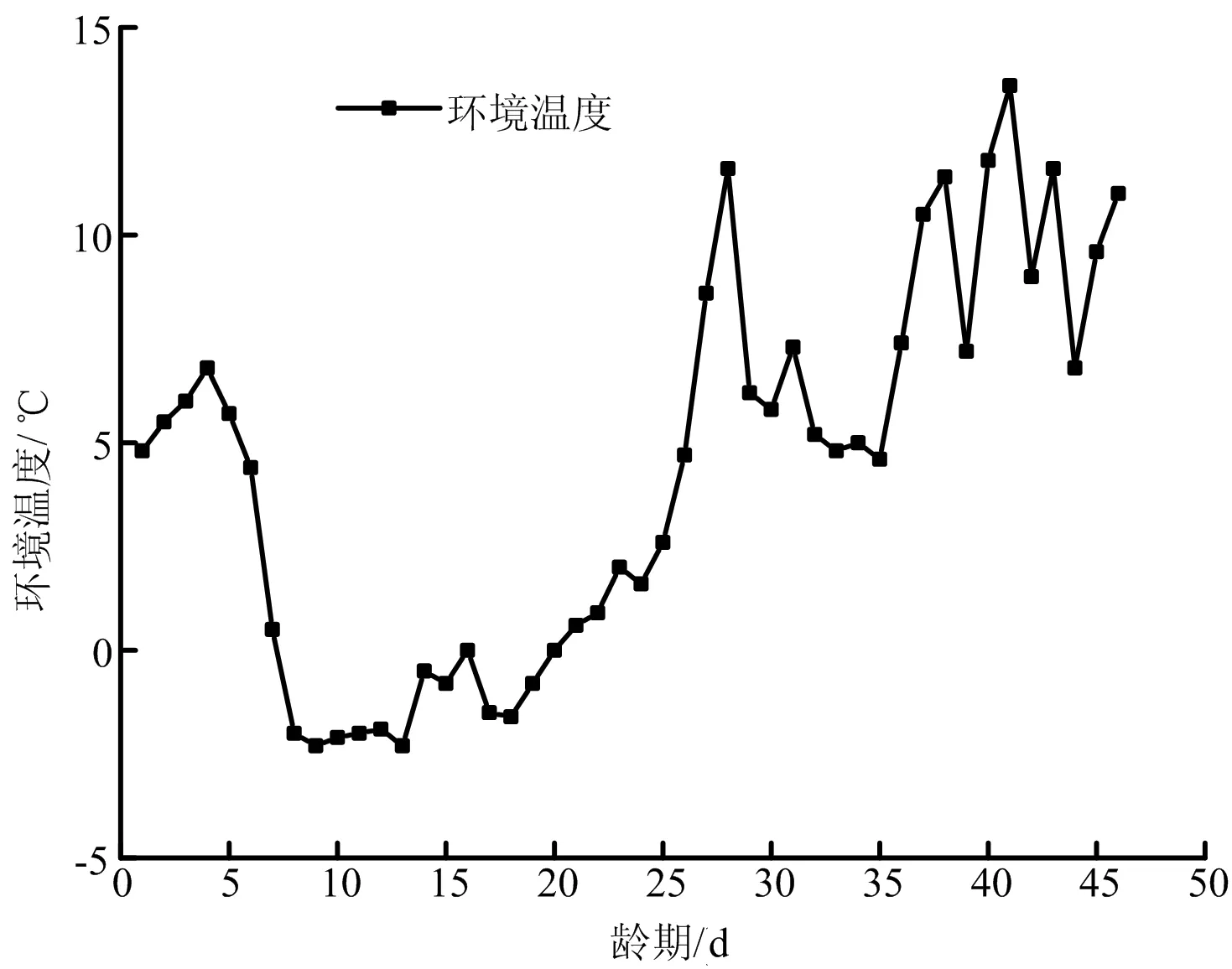

如圖4所示,將現場監測點的溫度作為初始溫度場。

圖4 環境溫度

3.2.3 網格劃分

根據試塊尺寸在ABAQUS中建立三維模型,為方便與監測點溫度比較,使用熱分析步并固定分析步步長為一,將單元設為DC3D8(八結點線性傳熱六面體單元),最后導入水化熱子程序HETVAL,進行有限元分析。

3.3 有限元結果分析

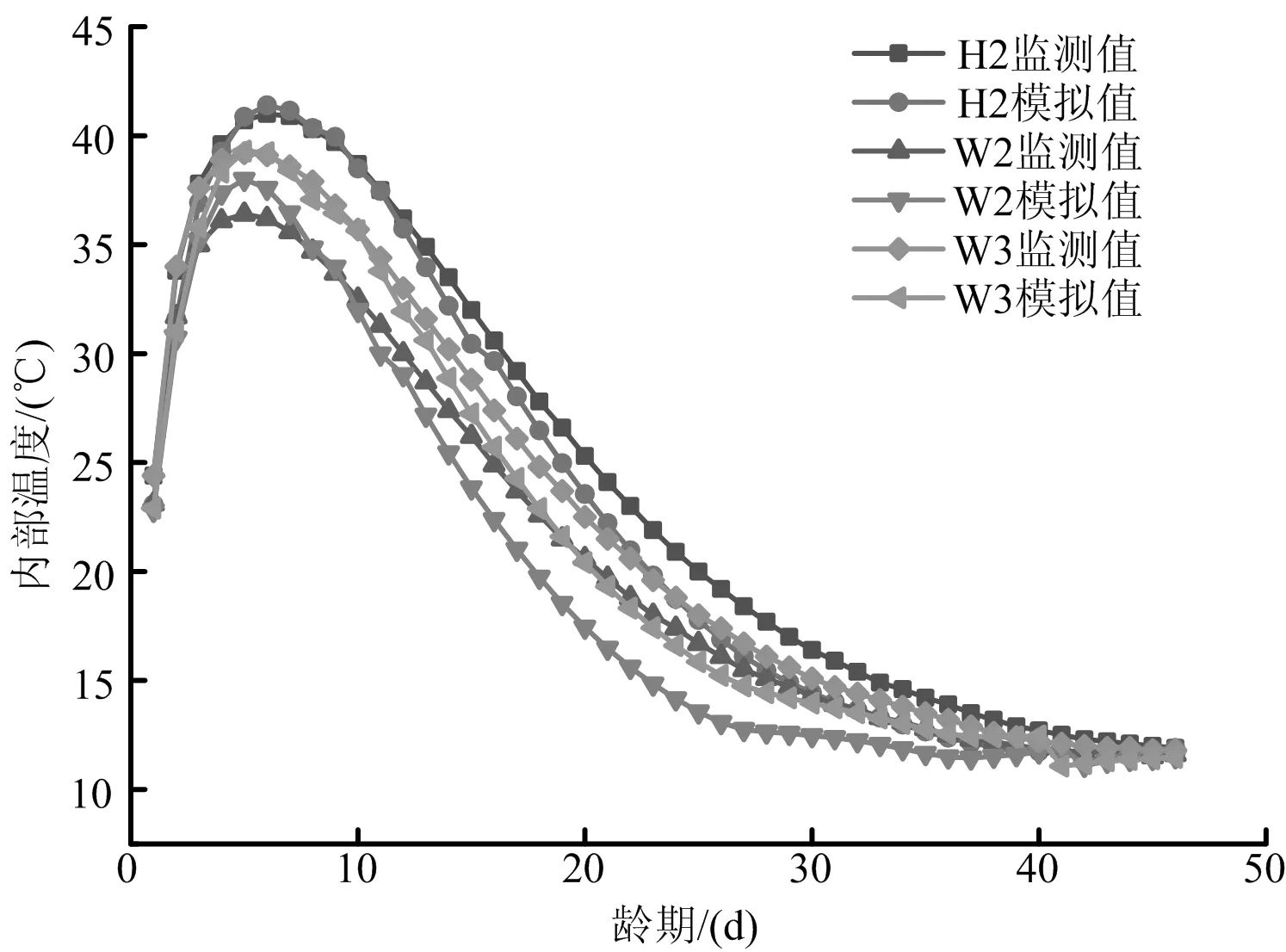

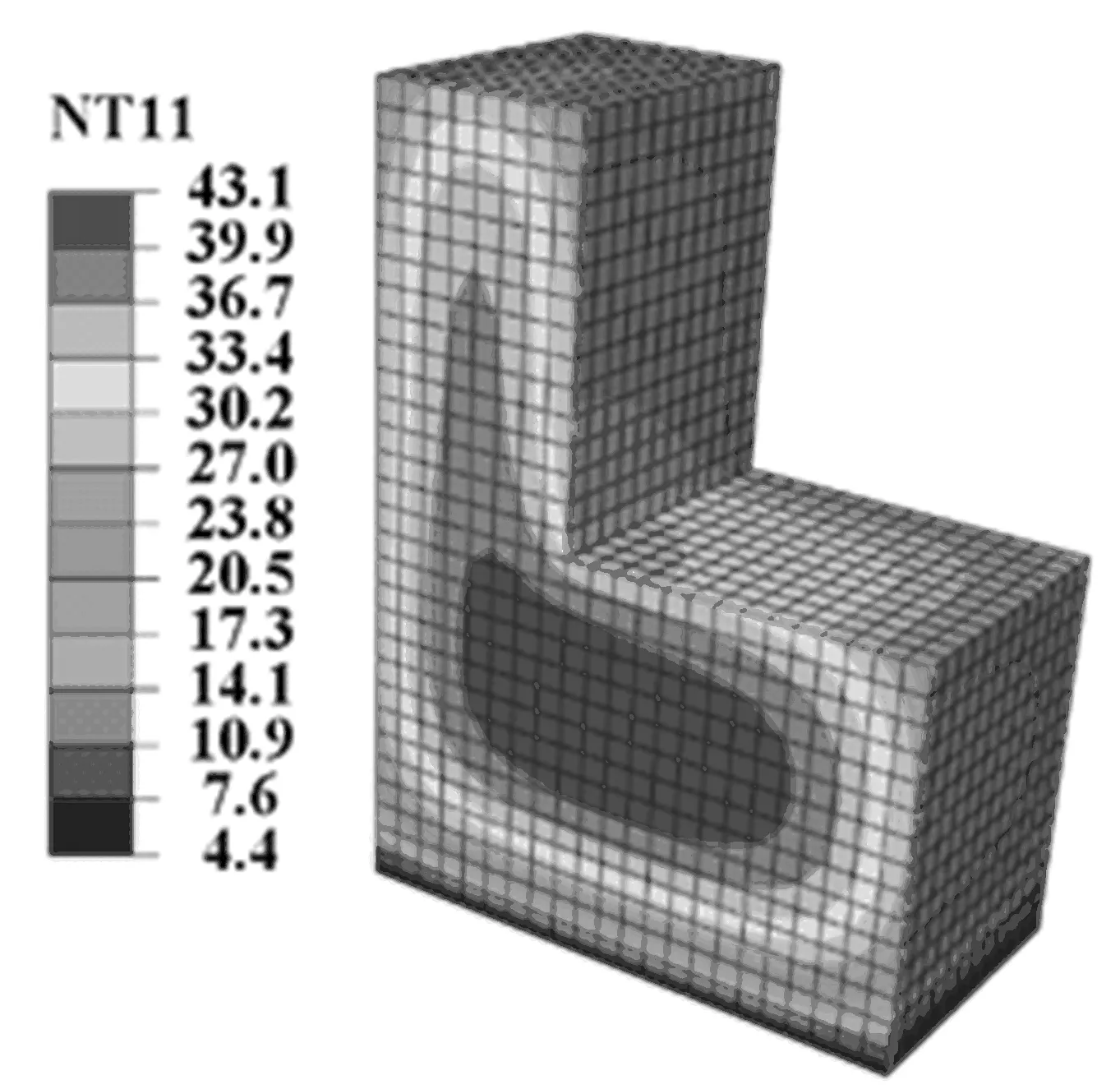

如圖5所示,將監測值與模擬值相比較,內部中心測點H2模擬與監測溫度的上升段較吻合。圖6為試塊出現峰值溫度時的剖面云圖,模擬和監測最高溫度均出現在第六天,最高溫度分別為41.4 ℃和41 ℃,僅相差0.4 ℃;溫度下降段中模擬值降溫速率稍大于監測值,但差距均控制在2.3 ℃以內,同時降溫速率小于2 ℃/d。

監測點W2和W3關于H2對稱,測點W3模擬和監測的峰值溫度均為39.2 ℃,降溫階段前期誤差在1 ℃以內,后期模擬值略小于監測值;測點W2模擬的最高溫度比監測值高1.6 ℃,降溫階段模擬值降溫速率大于監測值,模擬溫度值和監測點溫度差值在5 ℃以內,最大誤差為6.4%,測點W2距離外表面近,實際現場的可變性較大,所以認為模擬值和監測值的差值在合理的范圍內。

圖5 內部監測點溫度

圖6 第6天溫度剖面云圖

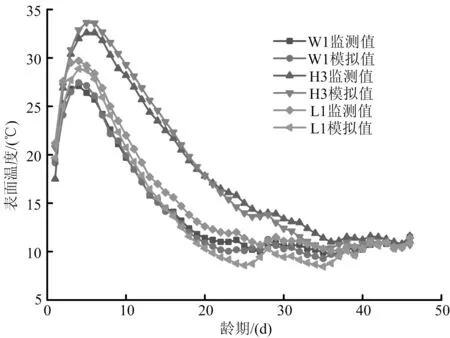

如圖7所示為表面測點模擬與監測溫度對比,測點H3的模擬最高溫度比監測最高溫度高1 ℃,測點L1的模擬最高溫度比監測最高溫度低1.1 ℃,測點H3的模擬最高溫度比監測最高溫度高1 ℃,測點W1的模擬最高溫度與監測值較為接近;3個表面監測點溫度下降段趨勢保持一致,測點L1溫度下降速率大于監測值,是由于L1監測點所在側面受陽光照射時間長,表面溫度高導致散熱慢,測點L1模擬值最后和環境溫度保持一致。

根據內部中心點溫度和混凝土表面溫度差值可得混凝土的里表溫差,模擬最大里表溫差為19.5 ℃,監測最大里表溫差為19.1 ℃;混凝土表面溫度與環境溫度差值為表外溫差,模擬最大表外溫差為24.2 ℃,監測最大表外溫差為24.8 ℃;里表溫差和表外溫差均未超過規范[5]要求的20 ℃和25 ℃。

圖7 表面監測點溫度

4 結 論

(1)由于結構內部混凝土水化熱的累積,大體積混凝土最高溫度一般出現在中心位置的第六天;而混凝土表面的散熱較快,導致溫度累積效果減弱,最高溫度一般出現在第四或第五天,且受保溫層的影響較大。

(2)子程序HETVAL能很好的實現水化放熱過程,升溫階段模擬值和監測值基本保持一致,內部測點和表面測點的模擬最高溫度與監測值較吻合,誤差控制在1.6 ℃以內;降溫階段的溫度數值與混凝土的導熱系數和混凝土表面的保溫層有關,由于施工現場的可變性,模擬值與監測值誤差達到5 ℃,但降溫趨勢一致,且均未超過2 ℃/d。