某金礦地下礦山采空區治理尾礦充填技術研究

董曉舟

(河南省地質礦產勘查開發局第一地質礦產調查院,河南 洛陽471023)

我國金屬非金屬地下礦山采空區數量巨大,分布范圍廣,是影響礦山安全生產的最主要危害之一,采空區往往會誘發透水、坍塌、冒頂片幫、中毒窒息等多種形式的災害,造成人員傷亡和財產損失。特別是由于不規范的開采方式形成的采空區,其采礦空間的不確定性、信息的不完備性特點加大了采空區處理與控制難度。加之部分礦山企業沒有認識到采空區安全隱患的危害性,受短期經營行為和經濟利益的驅使,管理不規范,不重視采空區處理問題,采空區治理工作落不到實處,導致采空區安全隱患情況嚴重。

因此,對采空區進行治理,逐步消除采空區安全隱患,是遏制金屬非金屬地下礦山事故頻發、實現礦山企業安全生產的重要手段。

1 礦山概況

河南省某金礦成立于2002 年,礦區面積19.883km2,開采標高+1085m~+620m,設計生產能力12 萬t/a。礦區目前采用平硐- 盲豎井聯合開拓,采礦方法為房柱法。

礦山在開采過程中形成了較多采空區,這些采空區暴露時間長、空間分布規律性差、形態變化大,在采礦過程中存在較大的安全隱患。

礦山現用尾礦庫服務年限不足3 年,新建尾礦庫由于周邊環境復雜選址困難。由于國家對安全和環保的重視,尾礦庫的審批難度越來越大;而且新建尾礦庫征地、建設、運行、維護和閉庫的費用極高。

綜上所述,礦山2018 年決定,把尾礦充填到采空區,一是對采空區進行治理,二是解決尾礦無處堆放的困境。通過新建充填系統,在綜合考慮充填治理采空區的情況下,10-11 年之內尾礦可實現零外排,14-15 年之內不需新建尾礦庫。

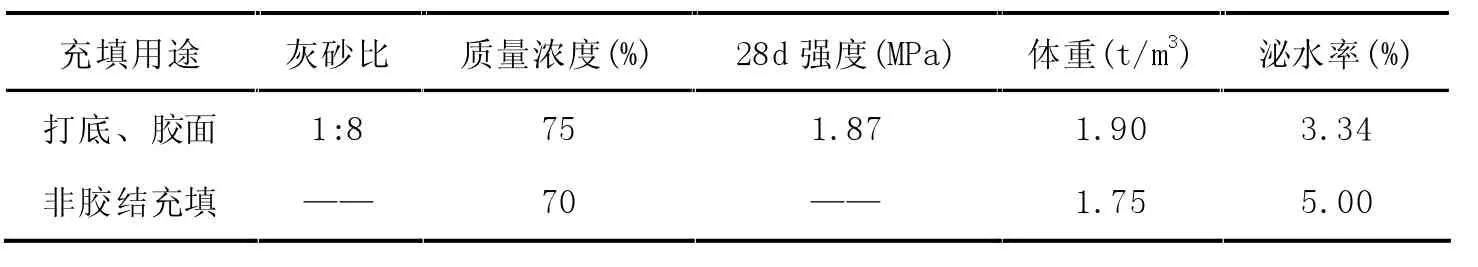

表1 首選膠凝材料(普通32.5 水泥)及推薦配比

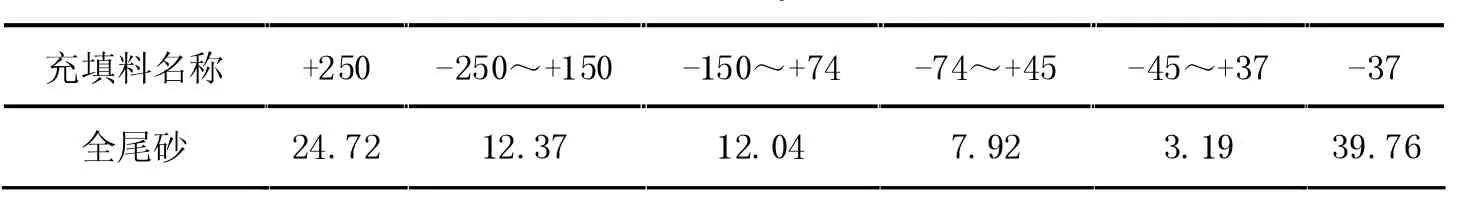

表2 全尾砂料粒徑(μm)組成(%)

2 采空區情況

目前采空區主要分布在+738m 標高以上,采空區暴露面積合計約141554m2,體積約1008259m3。

近 地 表 的PD1083、PD1053、PD1023三個中段形成的采空區暴露面積合計約17666m2,體積約173982m3。

PD997、PD976、PD946 三個中段形成的采空區暴露面積合計約29379m2,體積約427805m3。其中PD976、PD946 在3 線至5 線間礦體厚大,平均厚度近16 米,形成于2003 年至2007 年間,采空區的跨度大,暴露面積約12713 平方米。

PD918、PD890、PD860、PD850、+808m、+773m、+738m 中 段的采空區面積大小不等,暴露面積合計約94509m2,體積約406472m3。大部分采空區礦柱留設完好,頂板未出現冒頂形成硐內坍塌。其中,+997m 以上中段大部分采空區已坍塌,塌陷空區約有63.16 萬m3,占空區總體積的54.21%。如此大規模的采空區群,若不盡快采取治理,極易發生冒頂、坍塌等災害,不僅會引起地表塌陷,而且也將威脅深部生產系統的安全。

3 尾礦充填技術

3.1 充填技術參數

(1)絮凝劑種類與添加量。全尾砂沉降速度的敏感區范圍為0s-30s,添加絮凝劑敏感區范圍為5g/t-20g/t,通過靜態試驗最終推薦的絮凝劑添加制度為:AN-910-SH 型陰離子絮凝劑,絮凝劑添加量15g/t。

(2)充填體強度指標要求。金礦未來主要采礦方法是機械化上向水平分層充填法和淺孔房柱嗣后充填法,比例約為7:3,打底、膠面,28d 抗壓強度:≥1.5MPa;嗣后充填采用非膠結充填。

(3)推薦配比參數,充填系統配比及相應技術參數見表1。

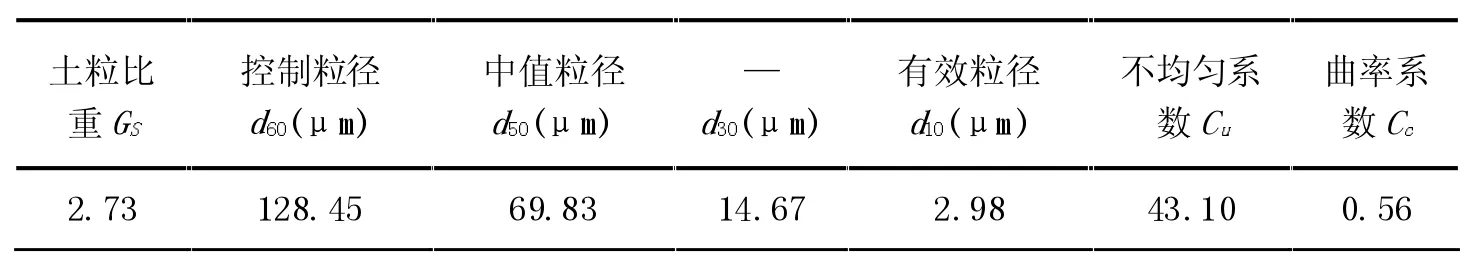

表3 全尾砂粒徑性狀表

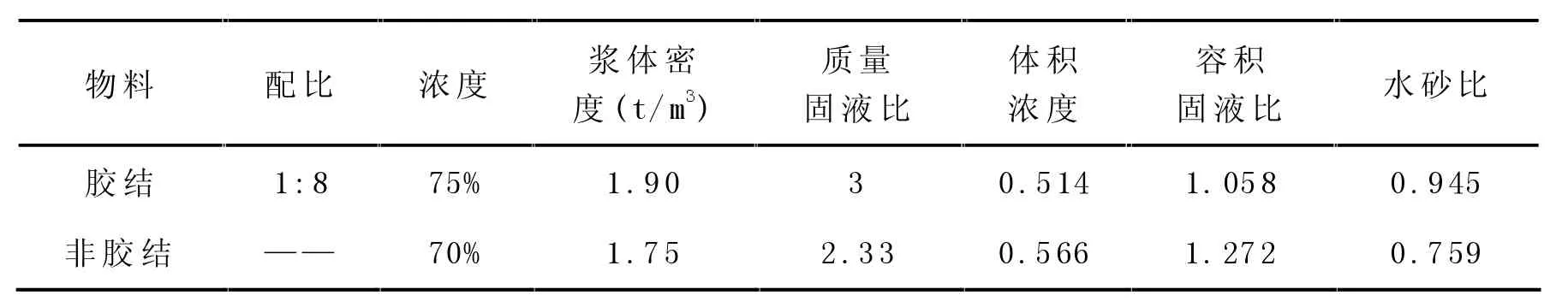

表4 充填料漿基本參數表

(4)充填材料選擇。選擇尾礦庫尾砂作為充填骨料,膠結材料采用普通32.5 硅酸鹽水泥。

3.2 充填系統能力

由于金礦尾礦庫庫容將罄,因此,將選廠產出的尾砂全部回填至井下。金礦選廠工作制度按300d/a,12 h/d 計,干尾砂產出能力為33.3t/h,即400t/d。

充填系統運行時間按300d/a,每天1 班,每班8h 的工作制度計算,充填系統能力為60m3/h。

3.3 尾砂性質

全尾砂粒徑組成及粒徑性狀見表2 和表3。

3.4 充填工藝流程

選廠質量濃度為30%左右的全尾砂漿輸送至濃密機濃密,濃縮后質量濃度為45%-50%的全尾砂漿進入陶瓷過濾機進行脫水,得到的干尾砂(含水率20%以內)進入尾砂堆場,由裝載機轉運至穩料倉,經倉底部的振動放料機和皮帶秤的計量后由皮帶運輸機輸送至攪拌桶。散裝水泥罐車通過壓氣將水泥卸入立式水泥倉,經螺旋給料機、螺旋電子秤計量后輸送至攪拌桶。二者攪拌均勻后制備成合乎要求的充填料漿,經鉆孔及井下充填管路輸送至充填點。

3.5 充填系統主要工藝設施

充填制備站廠區內的設施設備,包括尾砂濃密、脫水系統,尾砂儲存及運輸系統,膠凝材料儲存系統,攪拌系統,充填鉆孔及充填管路系統。

(1)尾砂濃縮、脫水系統。濃密機將30%左右的全尾砂漿濃縮至45%-50%左右,并且起到緩沖和均勻穩定供漿的作用,選用NXZ12 型濃密機。

陶瓷過濾機過濾面積為80m2,脫水后尾礦含水率小于20%。

(2)尾砂儲存及運送系統。為了保證供料穩定,在陶瓷過濾機下方設置尾砂堆場,儲料量不小于180t,尾砂堆場的容積不小于140m3。

在穩料倉底部安裝1 臺懸掛式振動給料機。

(3)膠凝材料系統。膠凝材料倉容積不小于15m3。采用標準的圓柱- 圓錐立式密閉水泥倉。倉體為鋼板結構,圓柱直徑Φ3m,圓柱部分高6m。

輸送系統水泥采用螺旋輸送機輸送,由螺旋稱重給料機計量后給料至攪拌桶,選用1 臺LSY100 型螺旋輸送機。

(4)攪拌系統。全尾砂(含水率不超過20%)或干尾砂與膠凝材料計量進入攪拌系統加水并攪拌制備成合格的料漿。

采用立式攪拌桶進行全尾砂充填料漿的攪拌制備。攪拌桶規格為Φ2000mm×h2100mm,有效容積為5.3m3,根據充填能力(60m3/h)要求,料漿在攪拌桶內的最大停留時間為5.3min。

(5)充填管路及鉆孔系統。

充填料漿的基本參數見表4。

全尾砂高濃度漿體管道輸送布設方案:

制備好的充填料漿沿如下充填線路進行充填:攪拌桶充填料漿→地表充填鉆孔→充填聯絡巷道→井下充填空區。

主充填管道選用Φ133mm×(5+6)mm 鋼襯聚氨酯耐磨管,管道內徑110mm,工作流速為1.72m/s,符合經濟流速要求。進入采場的支線管路采用PVC 軟管。

充填鉆孔直徑Φ250mm,充填套管選用Φ180mm×7mm 無縫鋼管,內徑為166mm。

同時施工3 條鉆孔,1#鉆孔標高范圍為+960m~+890m,2#和3# 鉆孔標高范圍為+960m~+835m。其中,1# 鉆孔服務于+890m 和+860m 中段;2#和3#鉆孔服務于+835m 以下各中段采空區充填,一用一備。

(6)首充區域的確定。選擇淺部較大空區(835-890 段)及+773m、+738m、+703m 三個中段作為首充區域,率先充填形成總高度達100m 的隔離層,控制上部塌陷區向下蔓延,保障深部回采作業安全。首選由開采KK4 礦體產生的835-918-C11-1 采空區作為首充空區。

地表充填制備站制備的充填料漿,經1#鉆孔(標高范圍為+960m~+890m)進入+890m 中段,沿+890m 中段平巷鋪設達到835-918-C11-1 采空區,架設充填管道充填采空區。

4 結論

該金礦地下礦山采空區治理采用全尾礦充填,干尾砂與膠凝材料攪拌制備成料漿,由地表鉆孔對井下采空區進行充填。通過充填治理方案實施,充填治理效果較好,不但治理了采空區,還解決了尾礦無處堆存的困境,可以實現尾礦的零外排,節約尾礦庫建設及運營等成本,取得了良好的經濟效益和安全環保效益。