球墨鑄鐵渣孔改善工藝研究

房冉冉 嵇 琛 張 可 王 維

(中國石油大學勝利學院機械與控制工程學院,山東 東營257061)

1 概述

渣孔是砂型鑄造常見的鑄造缺陷之一,會增加缺口敏感性,產生縮減及切割效應,對鑄件的力學性能有很大危害。在汽車零配件生產過程中,降低渣孔率是關系產品合格率的重要方面。李首鋒等人[1]通過改善爐料的純凈度、采用廢鋼加增碳劑等方式改善了曲軸鑄件殼型鑄造工藝中的渣孔率。何宗南等人[2]通過改善鐵液純凈度、優化頂面溢流冒口以及改善澆注系統等方式解決了發動機缸體頂面渣孔缺陷問題。王彬伍等人[3]在基于FLOW-3D 仿真的橫澆道集渣效果研究發現平直橫澆道有利于集渣,而橫澆道截面的變化或彎曲不利于集渣,建議在設計橫澆道時應盡量避免橫澆道變化,采用平直單一的橫澆道。任現偉等人[4]探討了砂孔和渣孔出現的原因,并指出選用合適的球化劑以及澆注系統中金屬液以層流狀態流動等措施可改善渣孔。本文以工業建設和汽車零配件中重要的基礎材料- 球墨鑄鐵為研究對象,以汽車零配件的砂型鑄造過程為例,結合實際生產實際工藝和Anycasting 數值模擬,通過提高鐵水純凈度和澆注系統優化兩方面,探討球墨鑄鐵渣孔改善工藝。

2 試驗過程

2.1 試驗材料

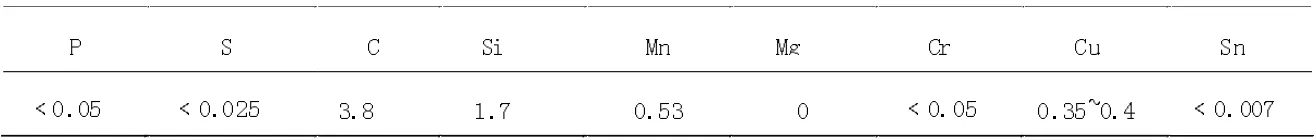

本課題選用的鐵水原料為生鐵、廢鋼和返材,加入不同元素進行調節,最終得到球墨鑄鐵鐵水成分,其化學成分見表1。球墨鑄鐵的孕育劑采用主要成分是硅鐵,其中還含有鈣、鋇、鍶、錳和鋯等金屬元素,球墨鑄鐵的球化劑以鎂和稀土元素為主。

表1 試驗球墨鑄鐵的化學成分(wt%)

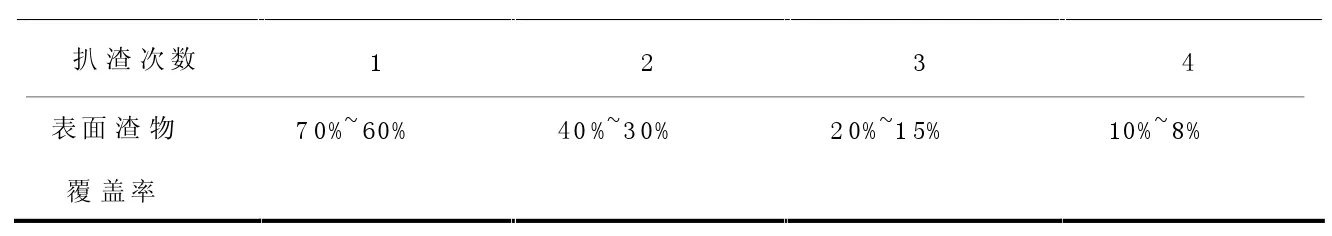

表2 不同扒渣次數下鐵水表面渣物覆蓋率

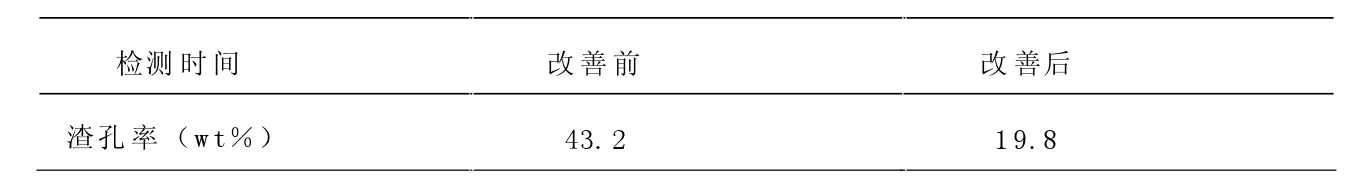

表3 不同扒渣次數下鐵水表面渣物覆蓋率

表4 澆注系統改善后的鑄件缺陷統計

表5 加入集渣包和橫澆道后的鑄件缺陷統計

2.2 試驗過程

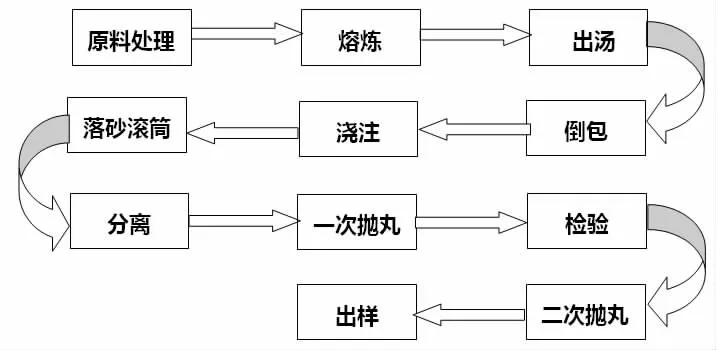

球墨鑄鐵的鑄造過程采用如圖1 所示的鑄造過程。采用感應電爐熔煉,溫度為1520~1560℃。

在提高鐵水純凈度方面,采用以下兩種方法進行:

(1)熔煉時進行扒渣處理,使渣物在鐵水表面覆蓋率達到30%以下;

(2)倒包后進行再次扒渣,扒除倒包過程中新產生的氧化渣物。

在澆注系統優化方面,采用以下兩種工藝:

(1)對模具增加避渣澆道,通過燕尾搭接、集渣包和集渣澆道三種澆道形狀改變來進行對鐵水中未除盡的渣物進行避除;

(2)采用澆注時間為8~10s,澆注速度為1000mm/s,探究模具豎直澆道截面最佳比例,使避除渣物的同時不出現新的缺陷。

2.3 試驗結果及分析

表2 為不同扒渣次數下鐵水表面渣物的覆蓋率。由表2 可知,表面渣物可通過加入扒渣劑來聚集,再通過扒除處理,則可降低鐵水表面渣物覆蓋率,以對鐵水原料進行改善。經過一次扒渣之后,鐵水表面渣物覆蓋率為70%-60%,無法很好的將鐵水中的渣物去除干凈;經過兩次扒渣后,渣物明顯減少,表面渣物覆蓋率可達40%-30%;進行三次扒渣后,鐵水表面覆蓋率降到了20%-15%;進行第四次扒渣后,鐵水表面渣物覆蓋率可達10%-8%。而扒渣次數增多導致成本較高,且表面渣物覆蓋率在30%以內即可,故選擇扒渣次數為2-3 次。

渣孔的出現有一部分原因為在倒包時鐵水在空氣中暴露時間過長,鐵水中的一些元素被氧化和鐵水球化處理時產生的氧化物及硫化物。我們通過在倒包時,再次進行扒渣處理,利用扒渣劑熔化后的粘接性,將渣物聚集扒除。表3 為倒包時不同扒渣次數下鐵水表面渣物覆蓋率。當進行一次扒渣后,鐵水表面渣物覆蓋率到達40%~35%,經過兩次扒渣后,表面渣物覆蓋率可達25%~15%;進行三次扒渣后,鐵水表面覆蓋率降到了10%~5%。扒渣次數越多,表面覆蓋率越低,但成本增加。因一次扒渣后,表面渣物覆蓋率基本符合30% 的澆注標準,經效果和成本考慮,一般鑄件選取一次扒渣,只有對產品外觀有特殊要求時,才會進行兩至三次的扒渣。

隨后,我們進行了澆注系統的優化。通常澆注系統由三個部分冒口、入水口和澆道組成。在澆注的時候一般采用半封閉或者全封閉來進行,二者都有很好的避渣效果。梁鵬飛,范金輝等人[5]在探討制動鉗體的渣孔缺陷成因及工藝改進時對不同澆注系統的粒子和速度模擬進行測試,發現全封閉系統的避渣效果最好,但全封閉系統的鐵水壓力會很大,大概率產生掉砂現象,鐵水沖壞砂型。故本試驗選擇半封閉澆注系統,這樣既能起到避渣效果,也能不產生新的缺陷。此外,由于渣物的密度絕大部分低于球鐵鐵水密度,會浮于表面,故本試驗采用橫澆道與豎直澆道燕尾搭接的方式。上浮的渣物不能通過直澆道進入鑄件,實驗證明這種設計有三種好處:(1)將潔凈的金屬液體分配給各內澆道;(2)防止鐵水過快的進入型腔,并起到阻留渣物的效果;(3)使金屬液流平穩,并降低鑄件氧化夾渣物的產生幾率[6]。表4 所示為澆注系統改善后鑄件渣孔率的統計情況,可明顯看出鑄件的渣孔有大幅度減少。

圖1 球墨鑄鐵鑄造過程

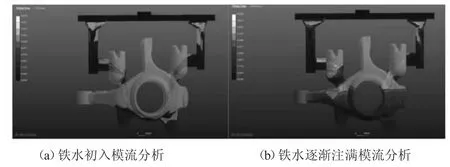

為了探究鐵水中渣物去向繼續降低渣孔率,我們采用Anycasting 軟件進行轉向節模流分析,在鐵水初入模流時(如圖2(a)所示),鐵水中的渣物直接帶入鑄件內,渣物并未停留在燕尾處搭接處,只有當鐵水充滿型腔時(如圖2(b)所示),足量的鐵水使渣物能夠通過燕尾搭接處避免進入豎直澆道內。

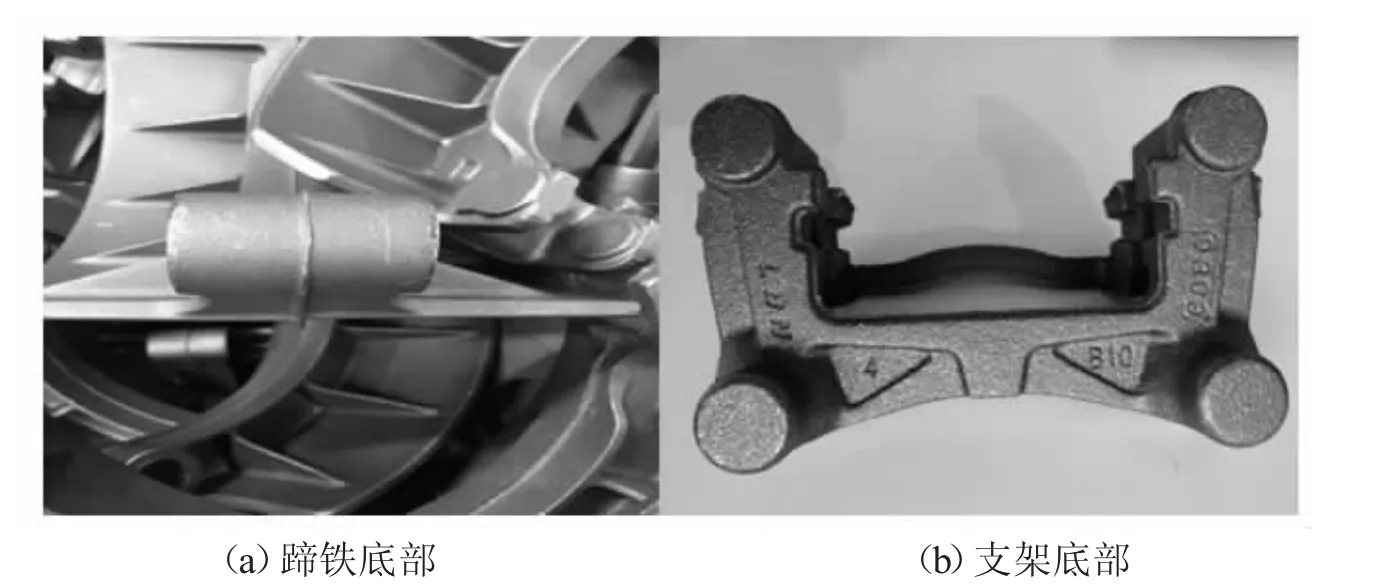

基于此,我們對澆道繼續進行修改,為避除鐵水初入時鐵水中含有的渣物,我們將模具最下方設計加入小型的集渣包和橫澆道。優化后的澆道會使初始的鐵水直接落入澆道底部的集渣包和橫澆道,進行初始鐵水的避渣處理。之后的鐵水在通過搭接的燕尾處,做到對鐵水的再次避渣。在進行澆注完成后,觀察拋丸后的鑄件表面。如圖3 所示,蹄鐵鑄件底部(圖3(a))和支架鑄件底部(圖3(b))的渣孔現象得到較大改善,表4 為此次改善前后鑄件渣孔率的統計分析。渣孔率從19.8%降低至4.7%,故可確定在模具頂部加入搭接燕尾的同時在底部加如集渣包和橫澆道,可使澆注系統的避渣效果到達最佳。

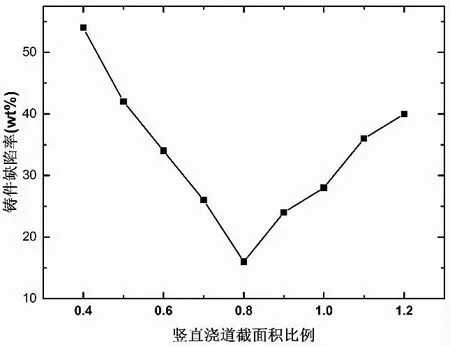

渣物與鐵水流量的大小也有密切關系,我們選取不同豎直澆道截面積比例,來進行對比試驗。由圖4 可知,隨著豎直澆道截面積比的增加,鑄件缺陷率先降低后增加,并在澆道截面比例為0.8 時,鑄件出現缺陷的幾率為最小。當豎直澆道截面積比在0.4 至0.8 時,缺陷率隨著截面積比增大而減小,這是因為澆道截面積增加可減少鐵水與空氣的接觸時間,從而避免渣物的再次形成;當截面積在0.8 至1.2 時,缺陷率反而隨著截面積比增大而增大,這是因為過大的鐵水流量會將大量渣物沖進型腔,從而使缺陷率增大。

由以上分析可知,對澆道流量的改善選擇減壓或混合澆注系統,并澆道截面積比為0.8時最佳,這樣即保證了鐵水流量,也有足夠壓力使鑄件在規定時間內澆注完成。

3 結論

本文對球墨鑄鐵材料進行渣孔現象的改善,研究通過提高鐵水純凈度和優化澆注工藝兩方面改善渣孔現象,觀察不同工藝改善對鑄件表面渣孔現象的改善并進行分析。我們發現對鐵水熔煉中可見的渣物進行扒渣,在本試驗條件下當對鐵水熔煉時扒除2~3 次后效果最佳。此外,澆道形狀的改變對渣孔改善具有預防性的作用,通過試驗驗證,澆注系統上部采用燕尾搭接和下部加入集渣包后鑄件表面渣孔有很明顯的改變。鐵水流量和澆注系統類型、豎直澆道截面積比例有關,最終選擇減壓和混壓澆注系統時,采用豎直澆道與橫澆道截面積比為0.8 的澆注系統,可更大程度改善球墨鑄鐵渣孔缺陷情況。

圖2 轉向節的模流分析

圖3 加入集渣包與橫澆道后的鑄件

圖4 豎直澆道截面積比例與鑄件缺陷率關系圖