濕法制硫酸裝置尾氣減排優化改造

付安軍,楊錦明

(中國石化巴陵分公司煉油部,湖南岳陽 414014)

某石化公司2 000 t/a硫酸裝置是國內首套完全國產化的濕法制酸試驗裝置。該裝置設計能力為處理含30%硫化氫酸性氣200 m3/h(標準狀態),年產2 000 t 93.0%~97.5%的濃硫酸,2013年建成投產。2015年,國家環保部發布了《石油化工工業污染物排放標準》GB 31571-2015,一般地區SO2排放限值為400 mg/m3,特別地區為100 mg/m3。該裝置通過技改增加了尾氣堿洗系統,外排尾氣中SO2濃度為160~350 mg/m3,滿足一般地區排放限值。2018年底,湖南省生態環境廳發布的《關于執行污染物特別排放限值(第一批)的公告》中要求,SO2排放執行特別地區100 mg/m3排放限值。

尾氣堿洗系統存在自動化水平較低、尾氣吸收效果波動偏大且面臨超標的問題。為解決這些問題,對該系統進行了全面優化改造。

1 原尾氣堿洗工藝簡介

硫酸裝置產生的尾氣進入堿吸收塔(T710)下部,塔底的吸收堿液經冷凝器(B710)降溫后由堿液循環泵(P713)增壓,再從堿吸收塔中部噴頭進入塔內,與尾氣逆向接觸吸收SO2。高位貯堿槽(V710)中的新鮮堿液通過自流送入堿吸收塔內,調節洗滌堿液的pH 值。洗滌堿液中的鹽含量達到一定濃度時,外排送入廢堿槽。凈化后的尾氣經絲網除沫器后從堿吸收塔頂部出來,經尾氣風機(C704)送至煙囪排放。

2 運行中存在的問題

2.1 尾氣與堿液未能充分混合

堿吸收塔直徑為1.0 m,內置吸收堿液噴頭原設計為蓮蓬頭結構,共計59個φ10 mm噴孔。根據噴淋實驗測量,在循環堿液泵正常工作壓力0.4 MPa條件下,有效覆蓋區域的直徑僅為0.3 m。距離噴頭下方0.6 m處設置有高度1.5 m、φ25 mm 鮑爾環填料,在堿洗過程中,存在填料層貼近塔壁區域無堿液分布,造成尾氣與堿液無法充分混合的問題。

2.2 外排尾氣帶液嚴重

經測算,尾氣進入堿吸收塔后平均流速為0.75 m/s左右,穿過洗滌填料層時,噴淋堿液未覆蓋的區域氣體流速降低很小,使含吸收堿液及硫酸鹽類等液滴被氣體帶出。洗滌后尾氣所帶出的液滴進入風機,溫度降低會析出結晶物附著在風機葉片表面,造成葉片失去動平衡,振動增大。同時,含堿液及硫酸鹽的液滴等也會造成風機葉片和殼體的腐蝕,影響風機的使用壽命。

2.3 堿吸收塔尾氣入口結垢

如圖1 所示,原堿吸收塔尾氣入口處,形成結晶鹽造成流通面積逐漸減小,增大了尾氣流通阻力。主要原因是受洗滌堿液霧化程度低、填料層及除沫層等影響,堿吸收塔整體阻力偏大,尾氣在入口處的停留時間偏長,少量的洗滌堿液與大量含硫化物的尾氣在管口附近接觸發生反應,生成高濃度的硫酸鹽逐漸結晶析出,堵塞管口。

圖1 堿吸收塔尾氣入口處結晶鹽

2.4 自動控制水平低

原洗滌堿液的pH 值是通過將高位貯堿槽中的30% NaOH自流加入堿吸收塔底部,現場人工間斷開、關閥門調節,造成洗滌堿液的pH 值波動范圍大,不利于pH值精細控制。洗滌堿液pH值過高會加速設備腐蝕并增加成本,pH值過低會造成吸收效果不佳,尾氣排放存在超標的風險。

尾氣風機風量調節需通過入口的調節擋板操作,當上游裝置加工的原油含硫量波動時,尾氣量也隨之在較大的范圍內浮動。尾氣堿洗系統原設計處理量為3 000 m3/h,實際尾氣量為700~2 500 m3/h,改造前需要經常手動調節,調節精度低,難以滿足實時調節的要求。

3 改進措施

3.1 改進堿吸收塔的結構

1)優化洗滌堿液在塔內的分布

洗滌堿液進入堿吸收塔后經3 根φ60 分布管流入孔徑為7.5 mm的槽盤式分布器,因此堿液在進入散堆填料層時可以覆蓋整個填料層。優化了堿洗填料上方的除霧結構,減少了向上流動的氣體中堿液和硫酸鹽液滴的夾帶量[1]。

2)堿洗填料層采用駝峰支撐

將原堿洗填料層格柵支撐改為駝峰支撐,一方面尾氣進入塔后經過駝峰支撐會重新分布,在填料層與洗滌堿液充分均勻接觸,強化吸收效果;另一方面,改變了尾氣的流動方向,降低了尾氣向上的流速,減少了洗滌后尾氣中的液滴夾帶量。

3)增加水洗填料層及除沫器

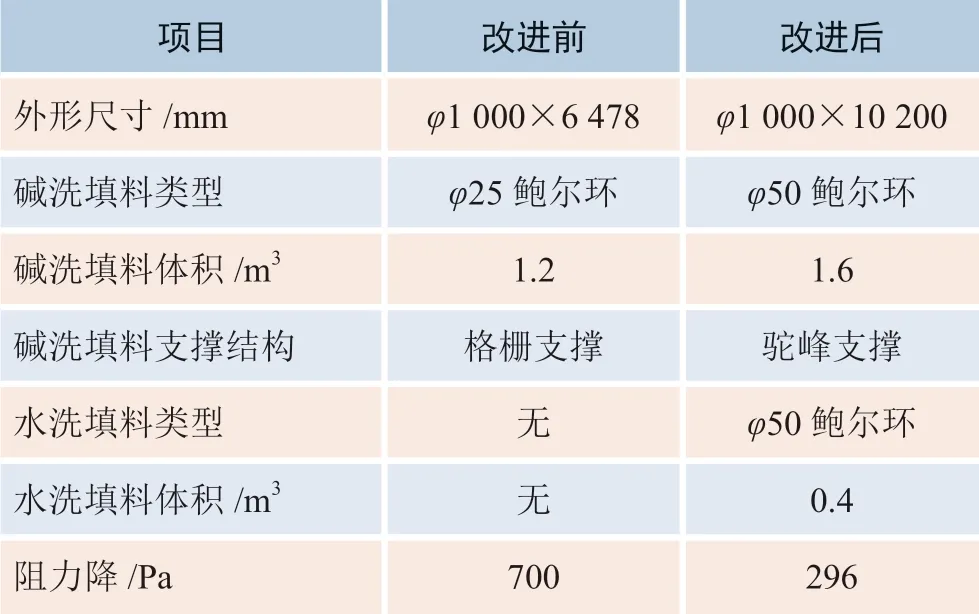

新堿吸收塔高度提升至10.2 m,在塔的上部增設了0.5 m水洗填料層和除沫器,進一步洗凈氣體中夾帶的含有堿液及硫酸鹽的液滴、堿洗過程中逃逸的SO2等,進一步降低了外排尾氣中SO2的含量。水洗后的液體經集液箱收集后利用位差流入水洗槽中,通過水洗循環泵增壓后循環使用,定期外排置換。改造前后設備參數對比見表1。

表1 改造前后設備參數對比

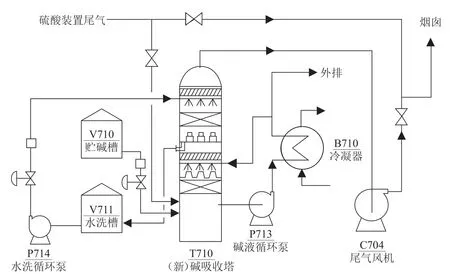

3.2 優化工藝流程

1)洗滌堿液pH值改為自動調節

增加洗滌堿液pH 值調節控制系統,在原有貯堿槽流新鮮堿液管道上增加調節閥和流量計,與堿吸收塔中pH計聯鎖,實現pH值遠程實時自動調節,確保洗滌堿液的pH值穩定。

2)尾氣風機增加變頻

在機柜間增加變頻控制器,對現有風機實現變頻控制以調節尾氣流量,不僅可以根據上游裝置尾氣量相應調節,還有利于控制塔內的尾氣流速,達到節能效果。改造后尾氣堿洗工藝流程見圖2。

圖2 改造后尾氣堿洗工藝流程

3.3 改造方案

1)為盡量減少因停車造成的污染物排放,節約投資,項目改造過程中遵循利舊最大化的原則。在設計階段,對現場可利舊的部分進行測量和技術參數核對,如原堿吸收塔基礎,溫度、壓力、液位、pH計等測量儀表,以及大部分公用工程管線等。

2)在新堿吸收塔設計過程中,仔細核對每個利舊管口的圖紙尺寸,塔制造過程中根據現場地腳螺栓的尺寸修正地錨螺栓孔的尺寸。安裝階段,采取最大化組對堿吸收塔內件,如除沫器、駝峰支撐、噴淋管、集液箱等地面全部完成安裝;新增的水洗循環泵在系統停車前完成基礎澆筑和養護,節約了安裝時間,實際改造施工時間10天并實現一次開車成功。

4 運行效果

1)尾氣洗滌系統改造投用后,水洗槽取樣檢測pH值顯示小于7,說明進入水洗填料層的尾氣中仍含有少量的SO2氣體,由于累計效應使得水為弱酸性。為進一步減少SO2的逃逸,在水洗槽中定期注入少量的新鮮堿液,將pH值調整在7~8,維持水洗槽為弱堿性,確保水洗效果。

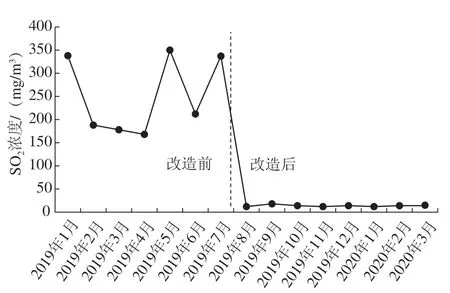

圖3 改造前后外排尾氣中SO2濃度

2)改造前后,外排尾氣中SO2濃度見圖3。由圖3 可以看出,尾氣堿洗系統改造前SO2濃度為160~350 mg/m3,改造后基本穩定在10~20 mg/m3,滿足GB 31570 -2015特別排放限值低于100 mg/m3的要求。改造后尾氣堿洗系統運行良好。

3)輔料消耗。由于改造后尾氣堿洗吸收效果大幅提升,在尾氣量相同的情況下用堿量有所增加,由改造前的平均0.185 t/h增加至0.211 t/h。改造前后洗滌堿液每天進行一次定排,塔底液位由60%降至20%,折算后外排量約0.377 t/d,無明顯變化。

4)工業水和電的消耗在裝置能耗總量中占比非常小,變化基本可以忽略。由于堿吸收塔整體阻力降低,尾氣流速增加,管道入口處無明顯結晶鹽堆積。

5 結論

堿吸收塔內部結構優化措施,如槽盤式分布器、填料的駝峰支撐結構的應用,增加水洗填料層、除沫器等,均在一定程度上強化了對尾氣中SO2的吸收效果。配合優化工藝控制方式、洗滌堿液pH值的自動調節和尾氣風機增加變頻,不僅消除了原堿洗系統運行中存在的問題,還大幅提升了堿洗系統的尾氣處理能力。系統改造完成后,外排尾氣中SO2濃度大幅降低,并穩定在10 ~20 mg/m3,滿足湖南省生態環境廳發布的排放限值小于100 mg/m3的新要求。