新型電泵井單流閥應用及節能效果分析

孫郭鋒,,楊炳華,馬永凱

(1.中海油安全技術服務有限公司深圳分公司,廣東深圳 518000;2.中海石油(中國)有限公司湛江分公司,廣東湛江 524057)

海上油田采用潛油電泵進行高凝固點油藏開發時,油井停井后,油管內原油將逐漸凝固,堵塞油管,導致潛油電泵無法重新啟動,因此該類海上油田設計有油管防凝工藝。常用工藝有3 種,即①反循環洗井[1],過濾海水置換油管內原油;②向油管內正擠柴油,將油管內可能發生凝固的原油頂替至油套環空;③同時向油管和油套環空內注入柴油,將油管和油套環空內可能發生凝固的原油擠入地層。在潛油電泵出口安裝單流閥的油井,若采用反循環洗井方式置換油管內原油,需同時清洗置換套管內原油,作業時間長,不適用于海上應急。若采用向油管內正擠柴油或同時向油管和油套環空內注入柴油的方案,需首先通過鋼絲作業打開循環滑套或撈出Y-tool 結構的堵塞器[2],建立置換油管內原油的通道。由于油田現場不配備鋼絲作業的設備和人員,需從陸地動員,周期長,也不適用于海上油田異常關停、臺風撤離等突發情況。對于潛油電泵出口不安裝單流閥的油井,潛油電泵停泵后,井筒內液體回流至井底,潛油電泵泵軸將遭受很大的反向扭矩,增加泵軸斷軸風險,影響電泵使用壽命[3]。

為解決潛油電泵開發高凝固點油藏時油管防凝和潛油電泵停泵后泵軸承受反向凝聚這一相互矛盾的問題,筆者研究了一種新型潛油電泵單流閥,既可以避免潛油電泵泵軸因井液回流而遭受反向扭矩,保護潛油電泵,又可實現直接對潛油電泵井進行正循環洗井或正擠油管內高凝固點原油的目的。無需鋼絲作業,從而縮短作業時間,降低作業費用。尤其對動液面較低的油井,潛油電泵停泵后,油管內易凝管段的原油將在重力作業下流入油套環空[4],不再需要對油管內高凝固點原油進行置換。

1 新型單流閥的設計

1.1 新型單流閥結構

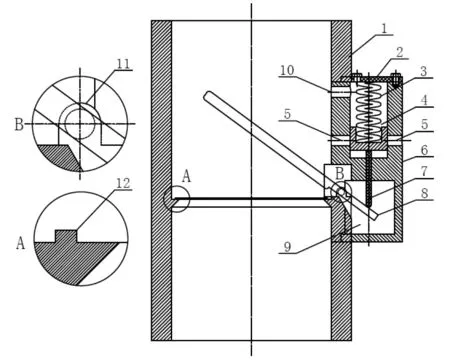

新型單流閥(如圖1 所示)由生產腔和排液腔兩部分構成,主要包括生產腔殼體、排液腔殼體、排液腔端蓋、排液閥閥球、生產腔排液孔、排液閥閥桿、生產腔閥板、排液腔下腔室、排液腔泄壓孔、閥板支撐軸等部分。生產腔殼體為圓柱形,上下兩端帶有螺紋,與油管或潛油電泵連接。生產腔殼體上設置有生產腔排液孔和排液腔泄壓孔兩個孔道。生產腔內設置生產腔閥板和密封凸槽,生產腔閥板設置有一長閥柄,生產腔閥板可繞置生產腔殼體上的閥板支撐軸在90°范圍內旋轉,生產腔閥板與密封凸槽相配合。排液腔置于生產腔外側,包括上下兩個腔室。排液閥閥球置于排液腔上腔室內,閥球上端面為凹型結構,彈簧置于凹型結構內,防止伸縮移動過程中發生側斜。排液閥閥球與排液腔內壁尺寸相互配合,閥球底部連接排液閥閥桿,閥桿底部與生產腔閥板的閥柄對抵結合。排液腔頂部為排液腔端蓋。排液腔外側也設置有生產腔排液孔。

圖1 新型單流閥結構

1.2 新型單流閥的工作原理

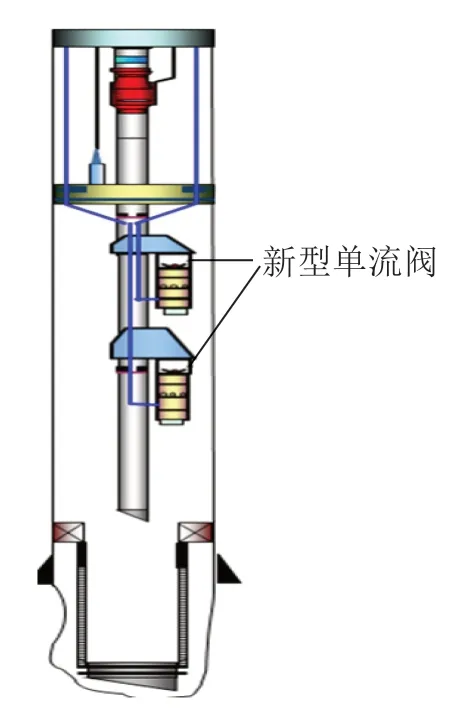

該潛油電泵單流閥通過生產腔上、下兩端的螺紋安裝在潛油電泵出口(如圖2所示)。油井生產及停井后,新型單流閥呈現2 種工作狀態,應用時可以有4種不同的應用方式。

圖2 新型單流閥安裝位置

油井正常生產時,在潛油電泵出口液流作用下,閥板處于開啟狀態,閥柄不再向排液閥閥桿施加向上的作用力,閥球在彈簧的作用下向下移動,堵塞排液通道排液孔,使油管內部與油套環空不連通,保證了潛油電泵井的正常生產。

停泵后,閥板在油管內液體重力作用下關閉,同時閥柄帶動排液閥閥桿和閥球向上運動,置于生產腔和排液腔腔體上的排液孔打開,實現油管與油套環空之間的連通,這樣油管內井液在重力作用下流入油套環空,不會給潛油電泵泵軸施加反向扭矩。

對于靜液面深度大于原油凝固點對應的地層深度的油井,由于油管內原油流入油套環空后,容易發生原油凝固的油管上部管段的原油流入井底,不存在油管內原油凝固的風險,不會影響潛油電泵井的再啟動。因此,應用此新型單流閥的此類油井停泵后,不需要井下油管內原油置換作業。

靜液面深度小于原油凝固點對應的地層深度的油井,潛油電泵停泵后,盡管油管上部的原油會通過新型單流閥的生產腔排液孔流入油套環空[5],但油管內原油仍存在部分管段凝管的風險,為此需進行油管內高凝原油置換作業。進行原油置換作業時,由于生產腔和排液腔腔體上的排液孔處于連通狀態,即可采用正循環洗井方式,也可采用反循環洗井方式,但由于油套環空具有較大的體積,為減少作業時間和置換油管用的柴油消耗量,建議采用正擠柴油的方式,即從油管四通向油管內擠注柴油,柴油從油管內自上而下進入油管,將油管內易凝原油通過生產腔排液孔進入油套環空。原油進入油套環空后,可儲存于油套環空的上部空間,若從油管內進入油套環空的原油量較多,可通過套管閥排放至油田的閉式排放系統,亦可關閉套管閥,增加正擠壓力,使原油在高壓下重新擠回地層[6]。

1.3 主要技術參數

最大外徑89 mm,總長度800 mm,連接扣型73 mm或89 mm(2~7/8英寸或3~1/2英寸)油管扣,最大承受壓差30 MPa,最高耐溫100℃。

2 結構特點及創新性

2.1 結構特點

為解決傳統油管防凝工藝中潛油電泵泵軸容易遭受反向扭矩的問題[7],新型單流閥結構設計特點如下:

1)閥體結構設計。新型潛油電泵井單流閥由生產腔和排液腔兩部分構成。生產腔是潛油電泵井正常生產通道,通過上下兩端的螺紋連接于電泵出口的油管上[8]。排液腔位于生產腔外側,上部有密封端蓋,外殼上設置有與油套環空連通的排液孔。

2)生產腔結構設計。生產腔殼體中設置有可單向封閉生產通道的閥板,生產腔殼體在生產通道的壁上設置有與閥板配合的密封凸槽,這樣潛油電泵停泵后,更有利于單流閥的密封,防止油管內液體通過潛油電泵回流。閥板后端設置有閥柄,與排液閥閥桿抵接,生產腔閥板關閉后,帶動排液閥閥桿和閥球向上移動,使生產腔和排液腔上的排液孔不被閥球堵塞,從而實現油管內部與油套環空之間的連通。生產腔殼體上還設置有排液腔泄壓孔,一是保證排液腔上腔和下腔承受的液體壓力始終平衡,防止因排液腔上腔和下腔承受的液體壓力不同而使排液腔閥球產生不合理的動作。二是當排液腔閥球向上移動時,可以及時泄掉排液腔上腔的壓力,防止上腔憋壓,影響排液腔閥球的正常上移和生產腔閥板的正常開關。

3)排液腔結構設計。排液腔由上腔和下腔兩部分組成,排液腔殼體上設置排液孔,生產腔殼體上的排液孔和排液腔殼體上的排液孔受排液閥閥體控制,實現油管與油套環空的連通或隔離。排液閥閥球隨生產腔閥板開關上下運動,打開或封閉排液孔。當閥板封閉生產通道時,閥球打開排液孔,當閥板打開生產通道時,閥球封閉排液孔。

排液閥閥球下端連接閥桿,閥桿位于排液腔殼體內部,與殼體內部開設的孔槽相配合,可以保證排液閥閥球上下運動過程中的穩定。閥桿下端與閥板的閥柄抵接,閥板繞鉸接在生產腔殼體上的支撐軸旋轉,帶動閥桿上下運動。排液腔殼體與排液閥球之間設置有使閥球向下運動的彈簧,當生產腔閥門打開時,閥柄不再給閥桿施加向上的作用力,閥球在彈簧的作用下向下運動,堵塞生產腔排液孔,封閉油管與油套環空。

排液腔下腔是排液閥閥桿和生產腔閥板閥柄的活動空間,可以防止油管內流體因閥板支撐軸位置不密封流入油套環空,同時不影響閥板帶動排液通道閥桿上下運動。

排液腔殼體頂部通過螺栓固定有排液閥端蓋,彈簧上端頂在排液閥端蓋下面。排液閥端蓋的設置是為了方便安裝彈簧、排液閥閥球與閥桿等。

排液腔的內腔整體呈圓柱形,內腔下部通過兩個排液孔分別與油管和油套環空連通,排液閥閥球與排液腔內腔的內徑相配合,防止井液通過排液閥閥球與排液腔內腔之間的縫隙流入油套環空。當排液閥閥球向下運動至預定位置時封閉排液孔。

排液腔內腔上部通過排液腔泄壓孔與生產腔的出口端連通。排液腔泄壓孔與油管內保持連通,可以防止排液閥閥球向上移動時受到壓縮流體的阻力,設計時盡量保證排液閥閥球始終不會堵塞排液腔泄壓孔。

2.2 技術創新性

1)海上油田使用潛油電泵開采高凝固點原油時,為防止停井后油管內原油凝固,需實施油管防凝措施。現有潛油電泵單流閥無法安裝在此類潛油電泵井中,油井停井后,井液回流,潛油電泵泵軸產生較大扭矩,容易導致潛油電泵泵軸斷裂事件,影響潛油電泵使用壽命和油井正常生產。為此,筆者設計了一種新型潛油電泵單流閥,通過生產腔閥板的開關和排液腔彈簧的作用帶動排液閥閥球的上下運動,從而實現油管與油套環空的自然連通或隔離,為快速置換油管內高凝固點原油提供了一種新的技術手段。同時,有效避免了油井停井后井液回流對潛油電泵泵軸的影響,有助于潛油電泵泵軸的保護,從而延長潛油電泵使用壽命。

2)該新型潛油電泵單流閥依靠生產腔閥板的運動帶動排液閥閥球上下運動,屬于內部構件連動,不需要外接動力源,因此可靠性強,安裝和使用成本低,實用性和推廣性強。

3)該新型潛油電泵單流閥應用于低動液面油井時,由于油管內液體依靠自身重力回流至井底,無需進行油管內高凝原油置換即可避免原油在油管內凝固,零成本解決油管內原油凝管問題。

該新型單流閥已獲得專利授權(專利號ZL2016 21120835.1),其研制成功為海上油田的高凝固點原油開采提供了新的技術手段。

3 新型單流閥的現場應用及節能效果

3.1 現場應用

某海上油田原油凝固點39℃,油井停井后,油管內約600 米的原油會發生凝固,當油井長時間停井時,需要將油管內原油進行置換。該油田有生產井10口,設計為無人駐守井口平臺,不配備修井機、泥漿泵和鋼絲作業設備,設置1臺排量為10 m3/h的壓井泵。油田在臺風避臺等緊急情況下,無法通過鋼絲作業打開生產管柱中的循環滑套,也不滿足大排量循環洗井的條件。為實現油管內液柱替換功能,傳統工藝是以潛油電泵泵體為流道進行油管內原油置換。沒有單流閥的保護,潛油電泵的使用壽命會受到影響。為解決這一問題,利用油田修井時機,該油田5口潛油電泵安裝了新型單流閥。

3.2 節能效果分析

應用新型單流閥近2 年來,油井經歷長時間關井5 次,其中4 口油井采用向油管內正擠柴油的方式置換油管內高凝原油,將高凝原油通過油套環空及套管閥排入油田閉排罐。1 口油井由于動液面很低,油井停井后,油管內原油依靠重力回流至井底,未單獨進行油管內原油置換作業。5 次關井,共節約柴油消耗350 m3,節約柴油使用費及作業費300萬元。近年來,壓井柴油消耗情況如表1所示。

同時,由于無需鋼絲作業打撈循環滑套建立壓井循環通道,節省了作業時間和作業費用。實際應用表明,該新型單流閥具有很高的可靠性,使用方便,適用于開發高凝固點原油的潛油電泵井的油管內原油置換作業。

表1 壓井柴油消耗情況

4 結論

安裝該新型潛油電泵單流閥后,由于單流閥閥板具有隔離作用,可以用海水代替柴油置換油管內原油,節省壓井柴油使用量。若油井靜液面較低,深度低于原油凝固點對應的地層深度,安裝此新型單流閥后,無需對油管內高凝原油進行置換,也可防止油管內原油凝管,降低置換柴油消耗。

置換液可以采用柴油或過濾海水,若將油管內原油頂替至油套環空,選擇海水作為置換液經濟性好,但由于海水密度大,容易下沉,為防止置換完成后,油管內原油上浮,需要相應增加油管內原油置換程度。進行油管內原油置換作業時,需要根據置換深度計算置換液用量,只需保證油管內原油不會在油井停井期間發生凝固即可。