終端處理廠輕油代替淡水置換外輸管線工藝優化實踐

柳鵬,楊炳華,聶猛,彭遠志,鄭樹偉

(中海石油(中國)有限公司湛江分公司,廣東湛江 524057)

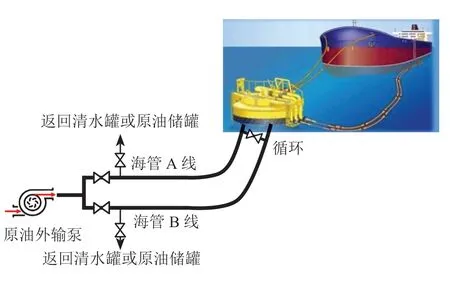

某終端負責海上原油的加工處理及銷售,通過兩條外輸鋼管將原油輸送至離岸外轉塔式單點。提油輪通過漂浮軟管與外轉塔式單點連接,如圖1 所示。外輸作業前,需要利用外輸原油置換外輸管道,即從A管線輸入原油,從B管線循環返回(或從B管線輸入原油,從A管線循環返回),直至將外輸管線中的淡水完全置換,以免影響外輸原油含水率的計量,避免產生原油銷售商務糾紛[1]。循環頂替過程中,初期循環返回的基本為含油量較少的淡水,進清水罐儲存,用于原油銷售后頂替原油,循環頂替后期返回的流體中,原油含量逐步增多,需要切入原油儲罐儲存,在原油儲罐中靜止分離,分離出的生產水重新用切水泵打回終端的油水處理系統處理。提油作業結束后,為防止原油在外輸管線中凝固,堵塞外輸管線,需要從A 管線輸入淡水,將A管線及外輸軟管用淡水完全置換,然后將淡水從B 管線循環返回(或從B 管線輸入淡水,從A 管線循環返回),循環頂替過程中,初期循環返回的流體基本為原油,中后期為含水原油,流體進原油儲罐,在原油儲罐中油水分離,罐底含油生產水重新用切水泵打回終端的油水處理系統處理[2]。

圖1 外輸提油作業流程

從上述工藝過程可以看出,提油作業前,需要用原油置換外輸管線中的淡水;提油作業后,需要用淡水置換外輸管線中的原油。單次外輸管線置換消耗淡水700 m3,不僅浪費淡水資源,同時也增加終端油水處理負擔。另外,延長提油船舶靠泊時間,增加提油工作工作量,提高提油風險[3]。

1 技術方案及問題分析

為解決終端提油淡水消耗量大、提油時間長、生產水處理量大問題,設計了氮氣吹掃、單管雙介質運行、雙管三介質運行3 種工作方案,通過方案比選,最終選用雙管三介質運行方案。

1.1 氮氣吹掃方案及缺點

方案:提油作業結束后,利用造氮機制造氮氣,對外輸管道內原油進行吹掃,防止原油在外輸管道內發生凝固。此技術方案在渤中28-1油田有應用案例[4]。

技術缺點:對于FPSO 提油,提油輪提油作業時,只通過漂浮軟管連接,需要原油置換的漂浮軟管體積較小,因此對置換及計量影響較小。對于有很長陸地及海底輸送管段的陸岸終端,由于外輸管線容積大(1 800 m3),若采用氮氣吹掃技術方案,存在以下問題:

1)氣體逸散。提油輪提油作業前,管道內充滿氮氣,大量氮氣被原油頂替至提油輪,會通過提油輪的呼吸閥逸出,逸出的大量氮氣會攜帶原油中的輕組分,氮氣及輕烴逸散至周圍環境,影響提油輪人員健康及作業安全。

2)原油夾帶。提油作業結束后,需要用氮氣吹掃外輸管線,防止原油在外輸管線中凝固。由于該終端外輸管線容積大,吹掃的氮氣速度過低,必然在外輸管線中產生層流現象,影響原油管線置換,若吹掃氮氣流速過快,由于提油結束時,提油輪油藏較滿,大量氣體從提油輪呼吸閥逸出時,必然夾帶大量原油,給提油輪安全環保造成重大影響[5]。

3)商業計量誤差。由于氮氣吹掃,容易發生層流問題,同時外輸管道在路由中高低起伏,很難將外輸管道置換完全,容易造成外輸原油計量總量與提油輪收到的原油總量不一致,造成商業糾紛[6]。

鑒于氮氣吹掃方案的以上缺點,該方案不可行。

1.2 單管雙介質運行方案及缺點

輕油是該終端的副產品,利用輕油置換外輸管線,可以有效解決外輸管線原油凝固問題,由于外輸管線中始終充滿原油或輕油,因此不存在產生商業計量糾紛問題。單管雙介質運行方案,即是將原來的雙外輸管線運行方案改為單外輸管線運行。提油作業結束后,用輕油置換原油外輸管線。

技術缺點:采用此方案,提油單點至提油輪的漂浮軟管中充滿輕油,不進行提油作業時,單點提油的漂浮軟管不進行回收(FPSO 的漂浮軟管進行回收),充滿輕油的漂浮軟管受風浪、周圍漁船作業的影響,可能發生斷裂,存在輕油溢油風險。

因此單管雙介質運行方案不可行。

1.3 雙管三介質運行方案

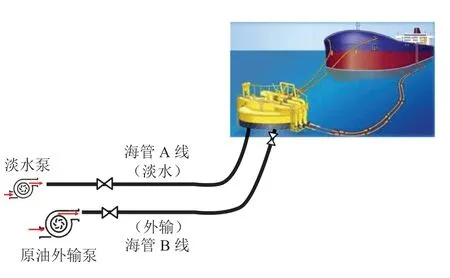

雙管三介質運行方案,即利用一條外輸管線進行原油外輸,另外一條外輸管線中充滿淡水,提油作業結束后,利用輕油進行外輸管線置換,防止油管中原油凝固。輕油置換外輸管線結束后,啟動淡水泵,利用充滿淡水的另外一條外輸管線清洗置換漂浮軟管中的輕油,如圖2所示。

圖2 雙管三介質運行方案流程

此技術方案解決了外輸管線中原油置換問題,也解決了漂浮軟管中輕油置換問題,不再使用淡水循環清洗管線方式,單次提油作業淡水消耗量從700 m3減少至40 m3,方案可行。

2 技術方案研究

為保障三管三介質運行方案安全、可靠、經濟運行,開展了以下工作。

2.1 輕油腐蝕性研究

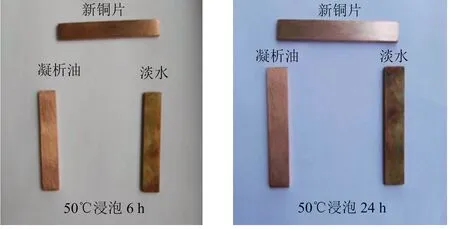

由于非提油作業時,外輸管線中的介質由淡水變為了輕油,為保障外輸海管的運行安全,開展了輕油腐蝕性研究[6]。選取該終端輕油儲罐凝析油和淡水罐淡水樣品,分別在溫度50℃條件下浸泡6 h和24 h,對比其腐蝕性,如圖3所示。

從輕油和淡水在50℃條件下6 h 的實驗結果可以看出,輕油浸泡過的銅片與新銅片對比無明顯變化,而淡水浸泡過的銅片與新銅片對比,有輕微的氧化腐蝕現象。

圖3 輕油與淡水腐蝕情況對比

從凝析油和淡水在50℃條件下24 h的實驗結果可以看出,輕油浸泡過的銅片與新銅片對比無明顯變化,而淡水浸泡過的銅片與新銅片對比,有氧化腐蝕現象。

由以上實驗分析結果可以看出,輕油對銅片腐蝕要比淡水弱。因此,采用輕油代替淡水置換外輸管線,更利于外輸管線的腐蝕防護。

2.2 輕油外輸速度研究

浮頂罐浮盤升降速度要求不超過3.5 m/h[7],由此輕油最大外輸量為1 134 m3/h,由于進罐輕油一起參與外輸,最大外輸量為1 149 m3/h。

輕油管線流速最大不能超過4.5 m/s[8],外輸管線中尺寸最小的是出口總管14寸,則其最大外輸量為1 558 m3/h。

綜上,根據輕油罐浮頂及外輸管線流速確定,輕油最大外輸速度不得超過1 149 m3/h。

3 實施效果

優化方案應用兩年多來,完成提油作業近200次,效果良好。

1)節水:單點提油每次可節約時間4 h,節約用水700 m3,年節約淡水資源約5.92萬m3,同時將終端生產水處理量減少至原來的1/3。

2)節電:每年可以節約外輸時間304 h,同時可減少原油儲罐切水時間。年節約電能約75萬kW·h,折合標煤92.2 t。

4 結論

南海西部油田利用輕油代替淡水進行外輸管線置換的實踐應用表明:

1)利用輕油代替淡水進行外輸管道置換方案可行,可以大量減少淡水消耗,減少油氣終端處理廠的油水分離處理負擔,降低操作成本,同時減少污水產生和排放量。

2)輕油的腐蝕性小,不會對外輸管道的腐蝕控制造成影響。

3)多次銷售和石油加工表明,輕油代替淡水置換外輸管線,不會對原油的運輸和加工產生不良影響。