液化氣銅片腐蝕不合格的原因分析及處理

莊文斌,王猛

(中國石化揚子石油化工有限公司芳烴廠,江蘇南京 210048)

民用液化氣在運輸和使用中出于安全考慮,經(jīng)常接觸到銅質(zhì)材料,液化氣中所含的元素硫、硫化氫、甲硫醇和氧等雜質(zhì),會與銅質(zhì)材料發(fā)生反應(yīng),影響液化氣的質(zhì)量。GB 11174-2011《液化石油氣》規(guī)定液化氣銅片腐蝕不大于1級(1a或1b),并且要求液化氣中總硫質(zhì)量分?jǐn)?shù)不大于343×10-6。

中國石化揚子石化150萬t/a連續(xù)重整裝置(以下簡稱2#重整)C4/C5塔頂液化氣產(chǎn)量為5 t/h,原設(shè)計作為乙烯裂解原料,因此未考慮進一步脫硫脫氯。為提升裝置運行績效,公司決定將2#重整液化氣直接作為民用產(chǎn)品。但在實際生產(chǎn)運行中,2#重整液化氣銅片腐蝕常出現(xiàn)不合格現(xiàn)象。為解決此問題,揚子石化將NC-L型脫硫劑應(yīng)用在2#重整裝置液化氣流程上,實踐證明該方法切實可行。

1 液化氣銅片腐蝕不合格的原因分析

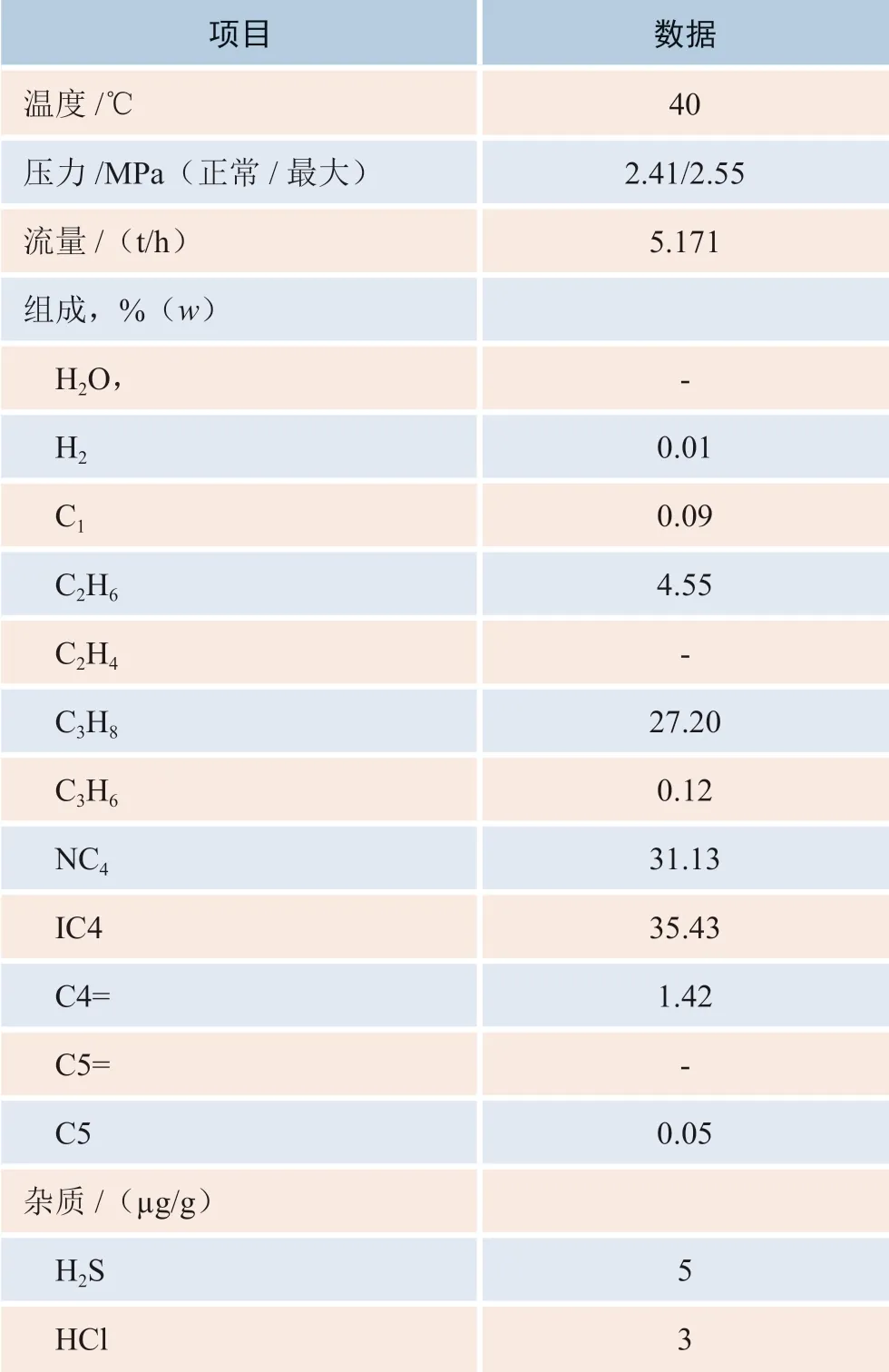

根據(jù)生產(chǎn)要求對液化氣銅片腐蝕指標(biāo)進行分析,出現(xiàn)間歇不合格現(xiàn)象。查閱同行業(yè)相關(guān)資料,從液化氣產(chǎn)品組成著手,分析2#重整液化氣銅腐超標(biāo)原因,表1是2016年裝置正常工況下液化氣產(chǎn)品典型分析數(shù)據(jù)。

由表1 可以看出,液化氣產(chǎn)品中的H2S 含量達到了5μg/g,這是導(dǎo)致銅腐超標(biāo)的主要原因,其次是濃度相對較低的HCl。

液化氣中硫以兩種形態(tài)存在,一是以元素硫S和H2S 為主的無機物形態(tài);二是以硫醇、硫醚、二硫化物、羥基硫、二硫化碳和噻酚等為代表的有機硫化物,其中硫醇最為常見。這些硫化物的存在,對液化氣的銅片腐蝕都有不同程度的影響。

常溫常壓下,無機形態(tài)的元素硫和硫化氫能與銅片直接發(fā)生反應(yīng),生成深色的不溶性硫化銅;硫醇與銅片不發(fā)生反應(yīng),但只要有微量氧氣存在,就會使硫醇與銅發(fā)生反應(yīng)。

實驗數(shù)據(jù)表明,液化氣中元素硫含量在0.5 ~1 μg/g、H2S在0.3~0.7 μg/g時銅片腐蝕將不合格,而硫醇含量大于120 μg/g,銅腐才會出現(xiàn)不合格。

2#重整裝置液化氣產(chǎn)品中的H2S、HCl 主要有以下3個來源:

1)原料中帶硫。2#重整裝置原料有加氫重石腦油、吸附分離抽余液以及罐區(qū)補料,其中加氫裝置來的重石腦油和罐區(qū)補料的硫含量指標(biāo)較為穩(wěn)定且均≯0.5μg/g,而吸附分離抽余液,因受直餾油硫含量的影響,間斷出現(xiàn)硫含量高的情況。

2)反應(yīng)系統(tǒng)注硫。2#重整反應(yīng)系統(tǒng)原料油一直在注硫(二甲基二硫醚),對金屬器壁進行連續(xù)硫化,阻止金屬表面對烴類的吸附,抑制絲狀炭的生成。這些注入的元素S 最終會以H2S 的形態(tài)殘留在液化氣中。

表1 液化氣工藝參數(shù)和組成

3)催化劑再生注氯。2#重整催化劑連續(xù)再生時,需要加注四氯乙烯,以維持催化劑的酸性,雖然再生系統(tǒng)、反應(yīng)系統(tǒng)均設(shè)了脫氯罐,但是微量的HCl 仍舊會穿透脫氯罐帶到C4/C5 塔,而液化氣出裝置流程未設(shè)置脫氯脫硫設(shè)施。

2 解決方案

2.1 優(yōu)化原料組分

針對2#重整原料中硫含量不穩(wěn)定的情況,首先監(jiān)控預(yù)加氫原料外購直餾油的硫含量,預(yù)判該股原料進入2#重整單元時原料中硫含量升高時段,通過減少預(yù)加氫進料量,適當(dāng)增加罐區(qū)補料量平衡總進料的硫含量以滿足重整反應(yīng)物中硫含量的要求。

2.2 優(yōu)化調(diào)整注硫量

根據(jù)重整反應(yīng)機理,原料中適當(dāng)?shù)牧蚝靠梢砸种浦卣呋瘎┑臍浣饣钚裕纳拼呋瘎┑倪x擇性。因此2#重整崗位操作法要求,重整進料中硫含量低于0.25 μg/g時,需進行注硫操作,控制進料中硫含量在0.25~0.5 μg/g之間。通過下式計算硫化劑注入量(硫化劑中硫含量按照0.25 μg/g計算):

進料量×硫含量指標(biāo)/(注硫劑中有效成分比例×注硫劑密度)

在裝置最低進料量為108 t/h時,由上式計算所需注硫量約為47 mL/h。裝置正常負(fù)荷為168 t/h,原料性質(zhì)未發(fā)生變化時注硫量應(yīng)為73 mL/h。按照此計算結(jié)果,指導(dǎo)操作人員及時驗證并調(diào)整注硫量。

2.3 NC-L 常溫精脫硫劑的應(yīng)用

2016年開始通過與南京工業(yè)大學(xué)技術(shù)交流,并根據(jù)高壓加氫裂化裝置前期應(yīng)用在液化氣脫硫工藝上的先例,使用NC-L 型常溫精脫硫劑來降低2#重整液化氣中的硫、氯含量。

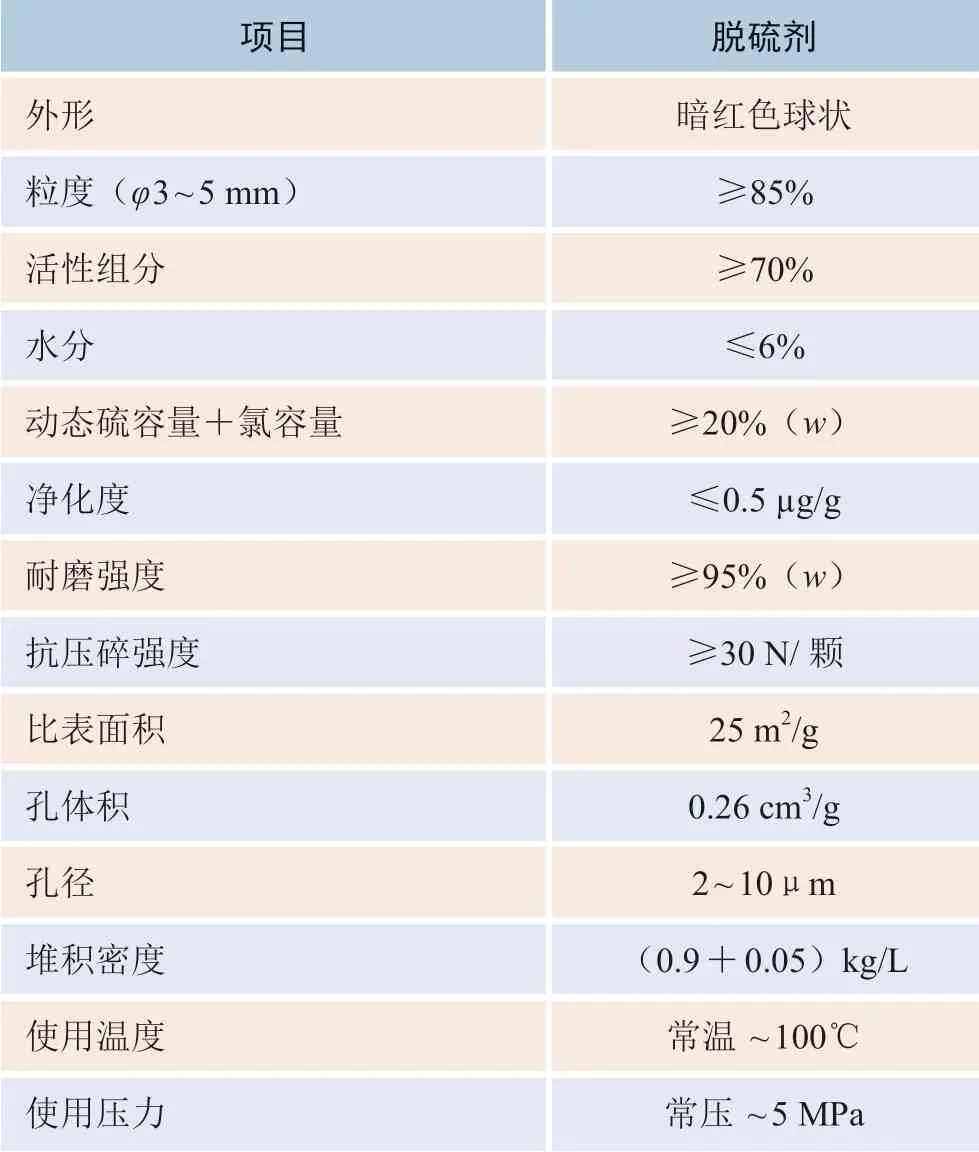

NC-L 型脫硫劑兼具脫氯和脫硫的雙重功能,且在氣態(tài)和液態(tài)物料中均可使用。該脫硫劑化學(xué)組成主要為氧化鐵,其中特種活性劑組分為堿金屬和堿土金屬化合物。NC-L 型脫硫劑屬于固體反應(yīng)型吸附劑,具有凈化度高,操作簡單的優(yōu)勢,主要物理化學(xué)性質(zhì)見表2。

從表2 可以看出,該脫硫劑有較大的比表面積和孔體積,且微孔均勻分布。這種結(jié)構(gòu)有利于分子在微孔中的均勻擴散。

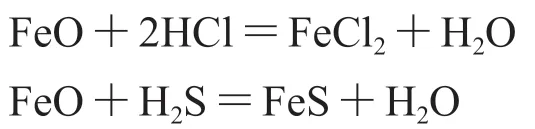

NC-L 型脫硫劑的主要活性組分FeO 與HC1、H2S發(fā)生如下化學(xué)反應(yīng):

以上酸堿反應(yīng)可視為不可逆反應(yīng),能有效吸收HC1、H2S,因此NC-L型脫硫劑使用后不可再生。

2.3.1 工業(yè)試驗

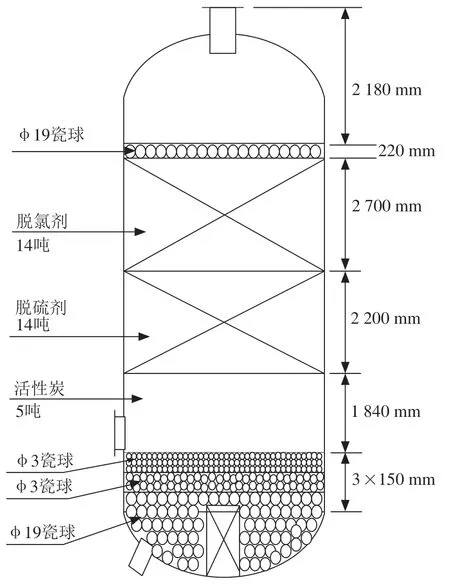

為驗證NC-L 型精脫硫劑的液化氣脫硫、氯效果,決定通過改變裝填方案的方式在2#重整生成油脫氯罐FA203208 中進行工業(yè)試驗。該罐設(shè)計為A/B罐,正常1用1備。在不影響裝置生產(chǎn)運行的前提下,將備用FA203208B中原來裝填的31 t NY脫氯劑全部卸出,在底部級配裝填完瓷球之后,先裝填5 t活性炭,再裝填14 t NC-L型精脫硫劑,然后再裝14 t NY脫氯劑,具體裝填方案見圖1。

表2 NC-L 型精脫硫劑的物化性質(zhì)

圖1 重整生成油脫氯罐FA203208B裝填示意

改造后的FA203208B 于2018 年6 月投入使用,液化氣銅腐合格率提高至93%以上,效果明顯。

2.3.2 增設(shè)脫硫罐

基于之前的工業(yè)試驗效果,為滿足連續(xù)生產(chǎn)的需要,在2#重整裝置液化氣現(xiàn)有流程上增設(shè)脫硫罐FA203212,罐內(nèi)裝填7 t NC-L型精脫硫劑,脫除H2S 的同時脫除痕量的氯化氫,確保送出裝置的液化氣銅腐指標(biāo)小于1級。

工藝流程上,液化氣作為輕組分自C4/C5分餾塔回流泵進入新增的液化氣精脫硫罐(FA203212)(實際操作溫度在25 ~35℃,壓力在1.8 ~2.2 MPa)脫除H2S和HCl后并入原液化氣出裝置管線上。

3 效果驗證

為滿足民用液化氣生產(chǎn)需求,從重整進料入手,優(yōu)化不同進料比列,優(yōu)化調(diào)節(jié)原料注硫量。在原料經(jīng)重整催化劑反應(yīng)之后進入液相脫氯時,在備用脫氯罐裝填NC-L型精脫硫劑,預(yù)先脫除大部分的硫,待液化氣進入精餾塔塔頂,利用空冷將液化氣組分溫度控制在常溫后再進行專項脫H2S 和HCl,確保液化氣中的硫、氯含量滿足民用液化氣要求。

新增脫硫罐FA203212自2018年12月22日正式投用,液化氣銅腐指標(biāo)合格率大幅度提高,由之前的60%左右提高至100%,效果明顯。

2#重整液化氣銅片腐蝕指標(biāo)滿足民用標(biāo)準(zhǔn)之后,公司液化氣物料平衡壓力下降,民用液化氣產(chǎn)量、質(zhì)量的提高帶來了可觀的經(jīng)濟效益。

裝置年運行時間按8 400 h計算,民用液化氣價格5 400 元/噸,乙烯原料價格5 000 元/噸,NC-L型脫硫劑費用為8 735 元/噸,液化氣產(chǎn)量約5 t/h,新增精脫硫罐總計費用53.6萬元,7噸NC-L型精脫硫劑費用11.2 萬元,底部裝填瓷球費用5 萬元,則每年創(chuàng)效1 604萬元。

4 結(jié)論

2#重整液化氣銅片腐蝕超標(biāo)的主要原因是液化氣中含有微量的H2S和HCl。采用NC-L脫硫劑進行脫硫脫氯,具有工藝流程簡單,脫硫、脫氯能力強,脫硫效果穩(wěn)定可靠的特點,是解決液化石油氣銅片腐蝕不合格問題的有效方法,為同行業(yè)合理利用資源、釋放液化氣產(chǎn)能、提升競爭力提供思路。