干法電石渣性質分析及乙炔氣逸出行為研究

牟秀娟,朱干宇,顏坤,趙立文,李少鵬,李會泉,4,孫國新

(1 濟南大學化學化工學院,山東濟南250022; 2 中國科學院過程工程研究所綠色過程與工程重點實驗室,濕法冶金清潔生產技術國家工程實驗室,北京100190; 3 昆明理工大學冶金與能源工程學院,云南昆明650093;4 中國科學院大學化學工程學院,北京100049)

引 言

聚氯乙烯(PVC)是一種應用廣泛的化工產品,主要用于建筑材料、管材、薄膜、電線電纜等方面,我國PVC 產能占全世界60%以上,2019年總產能達到2498×104t/a[1]。電石渣是聚氯乙烯行業電石法制乙炔氣過程產生的廢渣,生產1 t PVC約排放電石渣1.5~1.9 t(干基)[2],造成國內電石渣年產生量達到3000×104t/a。電石渣主要成分為Ca(OH)2及少量,粒徑一般小于200 μm[5?6],易于揚塵造成大氣及粉塵污染,此外電石渣利用率較低,大量堆存造成鈣資源的浪費[7],而電石渣的規模化消納與有效利用將促進上游產業的綠色持續發展。

電石制備乙炔氣的反應原理如式(1)所示:

電石與水反應生成乙炔氣,依據過程中添加水量的不同,可分為干法和濕法兩種工藝。傳統過程主要采用濕法工藝,通過添加過量水促使電石完全反應,產生質量分數約為20%的電石渣漿液,但該過程水資源消耗量大,產生的渣漿難以處理;近些年乙炔氣制備逐漸以干法過程為主,通過配比適量水與電石反應,減少耗水量,形成的電石渣以固體形式存在,更利于存儲、運輸及應用[8?9]。從式(1)中可以看出電石渣的主要成分是氫氧化鈣,針對電石渣的資源化利用已有較多人開展了相關的研究工作,主要包括生產水泥、建筑砌塊及保溫材料等建筑材料[10?13],活性氧化鈣[14]、納米硅酸鈣[15]等化工原材料[16?19],以及工業廢水和煙氣脫硫的環保治理[20?22]。干法電石渣的利用過程存在兩方面安全隱患,一是因水添加量有限,容易因工藝波動造成電石反應不完全,殘余電石在潮濕環境中與水反應生成乙炔氣,二是干法電石渣形貌結構與濕法電石渣有較大區別,固體廢渣形式更容易吸附和夾帶乙炔氣[23?24],夾帶乙炔氣逸出,濃度易達到爆炸極限2.1%~80%(體積比)[25?26]。我國多地均發生過干法電石渣爆炸事件,因此有必要對于干法電石渣中電石殘余量、乙炔氣體夾帶量和逸出規律進行系統研究和優化。陳剛等[27]設計了一種電石渣中乙炔氣的回收裝置,利用CO2處理干法電石渣,將粉狀電石渣轉化為碳酸鈣顆粒,固體電石渣料的比表面積大大降低從而使吸附在電石渣料表面的乙炔氣脫附析出,此種方法雖可實現乙炔氣的回收處理但卻無法保留電石渣中主要成分氫氧化鈣。秦陸軍等[28]提出生產系統安全防爆技術,通過嚴格控制乙炔氣發生用水量和電石粒度,保證乙炔氣發生器的出口電石完全反應;同時采用防爆、充氮保護等裝置,控制乙炔氣濃度在氣體爆炸下限的25%。干電石渣儲庫因有庫底充氣系統,氧氣無法控制,故只有通過控制明火和乙炔濃度消除隱患[29]。上述方法主要針對乙炔氣生產過程,而電石渣的后續儲運、利用過程涉及到不同的敞開和封閉體系,與乙炔氣生產過程的密閉環境有較大差別,因此需要針對干法電石渣后續利用過程的乙炔氣逸出行為及濃度控制進行研究。

本文針對新疆某公司PVC 生產過程產生的干法電石渣資源化利用中夾帶乙炔氣的安全問題,首先采用X 射線衍射儀(XRD)、粒度分布儀、X 射線熒光光譜儀(XRF)、物理化學吸附儀(BET)、熱場發射掃描電子顯微鏡(FESEM)、氣相色譜(GC)等對干法電石渣的理化性質進行了系統分析;在此基礎上,研究干法電石渣中乙炔氣的逸出行為,分析電石渣中的電石殘余量,考察時間、溫度、振蕩等因素對于逸出速率的作用規律,形成較優的乙炔逸出控制條件,為干法電石渣利用過程的乙炔氣的快速逸散提供支撐。

1 實驗材料與方法

1.1 實驗原料

實驗所用的干法電石渣為新疆某PVC 廠現場采集;氯化鈉(NaCl,分析純),國藥集團化學試劑有限公司,用于配制飽和食鹽水;超純水由Millipore純水儀(電阻率18.2 MΩ·cm,Millipore 中國有限公司)制備。

1.2 實驗方法

1.2.1 乙炔氣逸出測試 采用雙聯氣袋換氣法進行乙炔氣含量測試,如圖1 所示:常壓條件下,在三口燒瓶兩側分別連2 L 氣袋,充入一定量空氣,將電石渣倒入燒瓶,密封,靜置一段時間后,將兩氣袋內氣體相互擠壓置換,經過數次置換后,系統內氣體混合均勻。

圖1 雙聯氣袋換氣法示意圖Fig.1 Schematic diagram of double air bag ventilation method

記錄各氣袋及燒瓶內氣體體積和燒瓶內電石渣質量,計算各組實驗中電石渣的乙炔氣逸出量。主要考察溫度、濕度、振蕩、晾置時間、氣體置換等因素對于乙炔氣逸出行為影響規律。

(1)時間影響:新鮮電石渣等體積分別裝入雙聯裝置的燒瓶中,定時記錄逸出過程中乙炔氣逸出量和濃度變化。

(2)濕度影響:取新鮮電石渣,等體積分別裝入雙聯裝置的燒瓶中,分別向瓶內空氣中噴入不同質量的水霧模擬不同濕度環境,測試乙炔氣濃度。

(3)溫度影響:取新鮮電石渣,等體積分別裝入雙聯裝置的燒瓶中,同時放入已達到目標溫度的恒溫水浴搖床中,搖床僅開啟溫度控制功能,每隔1 h進行氣體置換測試乙炔氣濃度,分別考察室溫(25℃)、高溫(45℃)溫度影響。

(4)振蕩影響:取新鮮電石渣,等體積分別裝入雙聯裝置的燒瓶中,對照組燒瓶放入僅開啟振蕩功能的水浴搖床中,振蕩1 h后測試乙炔氣濃度。

(5)晾置時間影響:取新鮮電石渣,敞開體系中晾置時間0、10、20 min,晾置后分別等體積裝入雙聯裝置的燒瓶中,定時測試乙炔氣濃度。

(6)氣體置換影響:取新鮮電石渣晾置30 min后等體積裝入雙聯裝置的燒瓶中,2 h后將燒瓶內氣體充分置換,再密封體系,記錄過程中乙炔氣濃度變化。

1.2.2 電石含量測試 選用電石發氣裝置分析電石渣中的殘余電石含量,5 min內電石發氣示數不再變化視為乙炔氣飽和,采用式(2)計算電石渣在20℃、常壓干燥狀態下發氣量

式中,G 表示碳化鈣標準發氣量,m3/t;h 表示計量器標尺讀數,mm;P表示大氣壓力,kPa;P1表示t℃時飽和食鹽水的蒸氣壓力;t 表示測定時鐘罩內溫度,℃。

電石含量ω(質量分數)采用式(3)計算

1.3 分析方法

采用篩分法獲得不同粒徑范圍的干法電石渣,將現場取樣的新鮮干法電石渣在80℃下烘干12 h,取500 g 干渣用振篩機進行篩分,篩盤選用106、75、58、48 μm 的標準篩型,篩分結束稱重并計算電石渣粒度分布比例,做三次平行實驗取均值;采用Mastersize 2000 型激光粒度分布儀(英國馬爾文公司)分析原料電石渣的粒徑分布。

樣品的物相采用Empyrean 型X 射線衍射儀(XRD,荷蘭帕納科公司)分析,管電壓40 kV,管電流40 mA,CuKα射線,波長0.154 nm,衍射角2θ 為5.0°~90.0°,掃描速度為9.43(°)/min,步長為0.026°;樣品元素組成采用AXIOS 型X 射線熒光光譜儀(XRF,荷蘭帕納科公司)分析;樣品的氮氣吸脫附曲線利用康塔全自動物理化學吸附儀(Autosorb?1,美國Quantachrome 公司)進行測試,取0.4 g 樣品300℃真空脫氣4 h,降至室溫后進行氮氣吸脫附測試;電石渣形貌采用JSM?7610F 型熱場發射掃描電子顯微鏡(FESEM,日本電子株式會社)進行觀察;乙炔氣濃度采用氣相色譜(GC?2014,日本島津公司)進行檢測,色譜操作條件:載氣和輔助氣均為高純氮氣(純度≥99.99%),流量分別為8、30 ml/min,檢測器:FID,H230 ml/min,助燃氣流量:空氣300 ml/min,柱溫:100℃/8 min,爐箱溫度:80℃,FID 檢測器溫度:250℃,進樣量:50 μl。

2 結果與討論

2.1 干法電石渣理化性質分析

對電石渣原料進行篩分,分析其粒徑分布情況,結果如圖2所示。

從圖中可以看出干法電石渣的粒徑主要集中在48~58 μm 范圍內,約占總質量的35.04%,75 μm以下的電石渣顆粒占總質量的75%以上,充分表明電石渣整體粒徑較細。在此基礎上,采用XRF 對不同粒徑范圍內的元素組成進行了分析,結果如表1所示。

由表1 可以看出電石渣中的主要元素為鈣,大于106 μm 的大顆粒篩余物中鈣含量最低為65.72%,75~106 μm 間的篩余物鈣含量最高達到69.24%,隨著電石渣粒徑的進一步降低,鈣含量略有下降。電石渣中的雜質主要包括Fe、Si、Al 等幾種,Fe 雜質主要集中分布在大于106 μm 粒度范圍內;Si雜質在75~106 μm粒度范圍含量最低,隨著電石渣粒徑的進一步降低,Si 含量略有上升;Al 雜質隨著電石渣粒徑的降低而上升,主要存在于細渣內。采用XRD、FESEM 對電石渣進行物相和形貌分析,結果如圖3和圖4所示。

表1 電石渣元素組成測定Table 1 Determination of elemental composition of calcium carbide slag

圖2 電石渣粒度分布Fig.2 Particle size distribution of calcium carbide slag

圖3 干法電石渣物相分析Fig.3 Phase analysis of dry?process calcium carbide slag

圖4 電石渣吸附等溫線Fig.4 Calcium carbide slag adsorption isotherm

圖5 干法電石渣形貌分析Fig.5 Morphology analysis of dry?process carbide slag

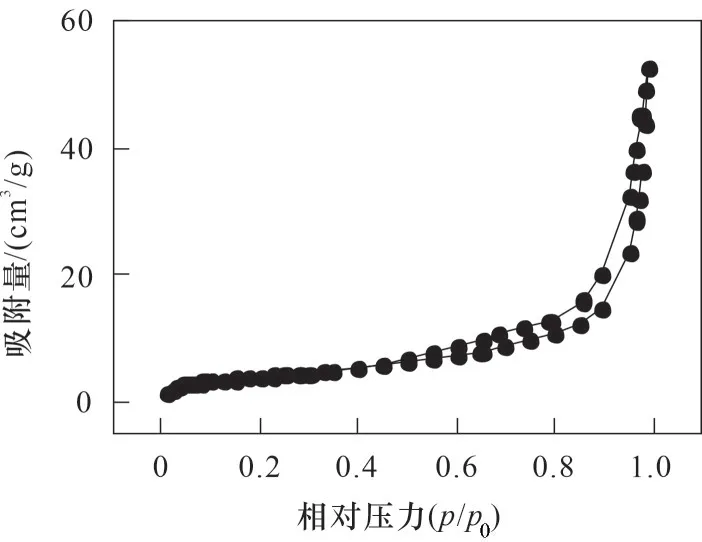

從圖3 中可以看出,干法電石渣中的鈣質組分主要以氫氧化鈣的形式存在。對電石渣顆粒進行BET 分析,圖4 為電石渣顆粒的氮氣(N2)吸附?脫附等溫線,如圖所示,電石渣顆粒表現為Ⅳ型吸附曲線[30],H3型遲滯回線[31],高壓端吸附量大且沒有表現出吸附飽和,證明孔結構不規整,為平板狹縫結構、裂縫和楔形結構等,因此對電石渣顆粒進行FESEM表征以證實其結構組成。

從圖5 可以看出氫氧化鈣主要以片狀形式存在,同時還存在少量棒狀結構,片狀氫氧化鈣分布凌亂,堆疊成大小不一的六面體狀態,表面結構較為疏松,顆粒間不規則分布形成許多尺寸差別較大的孔隙。基于干法電石渣理化性質的分析可以發現,電石渣顆粒細微,片狀多面體堆積組成的疏松結構使得其本身會有吸附及包裹乙炔氣的性質,結合BET 表征,孔容為0.081 cm3/g,孔隙中及片狀體內均可能夾帶或包裹部分乙炔氣,下面對干法電石渣中的乙炔氣逸出行為開展進一步研究。

2.2 干法電石渣中乙炔氣溯源分析

首先考察了干法電石渣中乙炔氣逸出量和體系內濃度隨時間的變化趨勢,結果如圖6 所示。從圖中可以看出,電石渣中乙炔氣在1 h 內快速逸出,逸出量達到0.69 m3/t,容器內濃度達到16.32%,此后逸出速率逐漸降低,體系內的乙炔氣濃度2 h 后趨于穩定,這表明乙炔氣逸出速率較快,前期逸出速率較大。干法電石渣可能存在未反應完全的電石,為考察此部分電石是否會受到空氣中水分影響緩慢放出乙炔氣,通過在體系內噴入不同比例的水以模擬不同濕度環境,考察不同加水量(占電石渣總質量分數)對電石渣乙炔氣逸出的影響,結果如圖7所示。

圖6 3 h內電石渣中乙炔氣逸出量Fig.6 The amount of acetylene gas escaped from the carbide slag in 3 h

圖7 濕度對乙炔氣逸出的影響Fig.7 The effect of humidity on acetylene gas escape

從圖7中可以看出,加入電石渣總質量2%水后乙炔逸出量有顯著提升,1 h內乙炔氣的逸出量與不加水時相比從0.24 m3/t 提升到0.30 m3/t,2 h 逸出量則由0.29 m3/t提升到0.41 m3/t;而加水量進一步提高至4%后,1 h 和2 h 時的乙炔逸出量與加水2%基本相當。這表明電石渣中殘存的電石也會造成乙炔氣的逸出,一定的水分含量對于電石渣的乙炔逸出量和逸出速率有一定影響,因此采用電石發氣法對不同批次的干法電石渣殘余電石含量進行了分析,結果如圖8所示。

圖8 干法電石渣內殘余電石含量變化Fig.8 Change of residual calcium carbide content in dry?process calcium carbide slag

從圖8 中可以看出,連續19 批次的電石渣中由殘余電石水解造成的乙炔發氣量在0~2.5 m3/t 范圍內波動,電石殘余含量w 在0~0.71%之間,結合BET表征,證明片狀粒子堆積形成的狹縫為乙炔氣存在的主要原因;可以看出乙炔氣的逸出除了在顆粒間的夾雜外,同樣與電石渣中的殘余電石量密切相關;此外,電石渣暴露在空氣中后,內部氣體與外部空氣間具有明顯的乙炔氣濃度差,產生氣體逸出的驅動力,使得夾帶及包裹乙炔氣緩慢逸出,并隨著氣體逸出內外部濃度差的減少而漸漸趨于緩慢。因此為了有效避免乙炔氣的高濃度富集,有必要明確振蕩、溫度等外部因素對電石渣夾帶乙炔氣逸出的影響規律,從而實現對電石渣夾帶乙炔氣的逸出控制。

2.3 干法電石渣中乙炔氣逸出影響因素考察

外部環境變化會對干法電石渣和夾雜乙炔氣的相對狀態產生影響,一方面根據分子熱運動原理,環境溫度會對氣體分子的相對運動速度有較大的影響,另一方面根據擴散原理,外界機械振蕩可能在一定程度上使得乙炔氣逸出速率加快。因此首先考察了不同溫度(25、45℃)環境及機械振蕩條件對電石渣乙炔氣逸出行為的影響規律,結果如圖9所示。

由圖中可以看出,環境溫度由室溫25℃升至45℃后乙炔逸出量有顯著提升,45℃條件下1 h內乙炔氣的逸出量與室溫相比從0.23 m3/t 提升到0.39 m3/t,2 h 逸出量則由0.25 m3/t 提升到0.44 m3/t,溫度升高對乙炔氣的逸出速率有明顯的促進作用;另外一方面,1~2 h 的過程中,低溫環境下干法電石渣的乙炔氣逸出增量較高溫環境條件下小,表明低溫環境下干法電石渣中的乙炔氣逸出量小,且更快達到平衡。原因可能在于溫度較高時,氣體熱運動速率較快,相較于電石渣固體表面與氣體的黏附作用,乙炔可以更加有效地逸出;同時高溫狀態下殘余電石與體系中的水分能夠更快反應,從而提高逸出量和逸出速率。由圖9(b)可以看出機械振蕩對于不同批次電石渣乙炔氣逸出量的影響規律,在低乙炔夾帶情況下,振蕩對于乙炔氣的逸出沒有明顯作用,而在高乙炔夾帶情況下,振蕩使得乙炔的逸出有小幅提升,但總體來說機械振蕩對乙炔氣逸出行為的促進或抑制作用不明顯。

2.4 干法電石渣中乙炔氣高效逸散方案

由干法電石渣3 h 自然逸出行為規律(圖6)可知,電石渣中乙炔氣在取出后1 h 內快速逸出,因此考慮通過對干法電石渣在自然敞開體系中進行晾置,實現夾帶乙炔氣的自然逸散,然后考察封閉體系中的干法電石渣乙炔氣逸出行為變化規律,結果如圖10所示。

由圖中可以看出,干法電石渣在敞開體系晾置10 min后封閉,乙炔氣逸出量大幅降低,晾置時間進一步延長至20 min 時,乙炔氣逸出量的減少趨勢不太明顯。從晾置后的乙炔逸出總量可以看出,經過一段時間的敞開晾置,乙炔氣的逸出量由0.26 m3/t降低至0.07 m3/t,晾置過程乙炔氣逸散73.16%,封閉體系中的乙炔氣濃度仍然會緩慢提升,并上升至爆炸極限濃度2.1%~80%(體積比)。為了能夠更好地為實際工業生產過程中乙炔氣的儲運和利用過程的安全風險規避提供參考,模擬現場封閉體系中快速充氣和氣體置換行為,考察了前期敞開體系晾置和中間快速氣體置換相結合的方式對乙炔氣逸散的影響效果,結果如圖11所示。

圖9 外部環境對乙炔氣逸出量的影響Fig.9 The influence of external environment on the acetylene gas escape

圖10 晾置時間對乙炔氣逸出的影響Fig.10 The effect of open time on the escape of acetylene gas

圖11 氣體置換對乙炔氣逸出的影響Fig.11 The effect of gas replacement on the escape of acetylene gas

由圖11 可以看出,在乙炔氣大量快速逸出的1 h 內,晾置30 min 相比直接密封操作,乙炔氣富集最高濃度降低50%,對乙炔氣逸出2 h 后的封閉體系進行氣體置換,體系內乙炔氣含量迅速降低,體系中乙炔氣總含量由直接封閉條件下的1.00 m3/t降至0.09 m3/t,逸散量達到91.40%,且經晾置及氣體置換后體系內乙炔氣濃度大幅下降,遠低于乙炔氣的爆炸極限濃度。乙炔氣體逸出和晾置、通風條件下的乙炔氣濃度變化原理如圖12所示。

由圖可以看出,自然狀態下電石渣顆粒表面附著少量電石,結合圖5 微觀結構可知其內部有大量不規則孔道結構使得其夾帶大量乙炔氣,后經封閉空氣中的水分及其自身水汽與電石反應產生部分乙炔氣,孔道內夾帶及吸附的氣體隨之逸出[32],封閉系統內的乙炔氣濃度迅速提升,對系統進行強制通風使得孔道內氣體及密封系統內的氣體得以置換,使得該系統內乙炔氣達到低濃度穩定狀態。由此可見,在實際生產過程中,可以通過前期短時晾置和儲運過程的快速通風等方式,實現乙炔氣的大量逸散,從而大大降低干法電石渣中乙炔氣夾帶所導致的安全隱患,實現干法電石渣的高效利用。

3 結 論

本文針對干法電石渣的資源化利用過程中,殘留電石和乙炔氣夾帶導致的安全隱患問題,開展了干法電石渣的理化性質分析和乙炔氣逸出行為研究,結論如下。

(1)干法電石渣主要成分Ca(OH)2,同時含有少量硅、鋁、鐵等雜質,粒度集中分布在75 μm,細小的片狀氫氧化鈣堆疊成大小不一的疏松六面體片狀結構,孔隙以狹縫為主要存在形式,其不同尺寸片狀堆疊結構導致了乙炔氣的大量夾帶,同時電石渣中夾雜殘余含量w 在0~0.71%之間未反應的電石,兩者共同導致干法電石渣中乙炔氣的逸出;

圖12 電石渣內乙炔氣濃度降低過程原理Fig.12 Principle diagram of acetylene gas concentration reduction in calcium carbide slag

(2)通過考察不同因素對干法電石渣中乙炔氣的逸出行為,發現外部環境溫度升高可以提高乙炔氣的逸出速率和逸出量,而機械振蕩對于乙炔氣的逸出行為基本沒有顯著的促進或抑制作用,體系中的水分量增加會加快未反應電石的分解,從而提高乙炔氣的逸出速率和逸出量;

(3)采用前期短時晾置和封閉空間中的快速通風相結合的方式可以有效實現干法電石渣中乙炔氣的快速逸散和置換,體系內乙炔氣含量相比于直接封閉可以降低91.40%,大大降低逸出所導致的乙炔富集問題,實現干法電石渣的安全儲運和資源化利用。