海上熱采井井筒管柱腐蝕研究及應用

于曉濤,劉志龍,吳 婷,董世超,萬 芬,辛 野,柳灃洵

(中海油能源發展股份有限公司工程技術分公司,天津,300452)

渤海油田稠油儲量巨大,占石油儲量的50%以上[1-2],其中三級稠油儲量23.19×108t,探明儲量13.7×108t,稠油開采方式中應用最廣泛的為熱力開采。目前海上稠油開采中采用的主要熱采方式為蒸汽吞吐技術,即由平臺上的小型化蒸汽發生器產生高溫高壓蒸汽,通過井筒管柱注入地層,以提高稠油儲層溫度從而實現稠油熱采[3-7]。在常溫井中,可以在油井中長時間甚至“永久”正常工作的井筒管柱[8-12],卻在海上稠油熱采作業中發生嚴重的腐蝕現象,部分井段出現油管開裂等嚴重情況,對海上熱采作業安全性埋下了巨大隱患。為進一步降低熱采作業的安全風險,對作業腐蝕的井筒管柱進行形貌觀察、機械性能測試、端口能譜分析,并提出優化方案和防腐蝕方法。

1 熱采工藝及現場概況

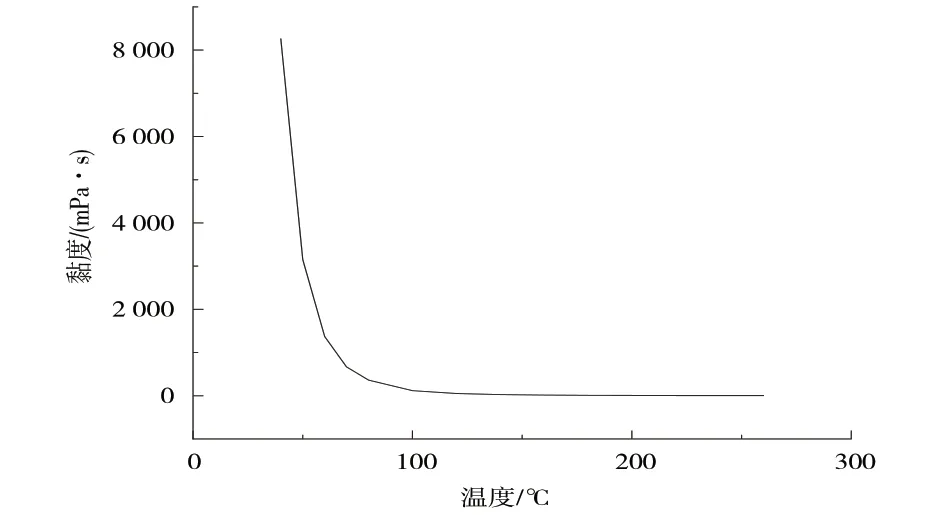

稠油熱采技術主要利用稠油黏度對溫度的敏感性,特別是當溫度較低時,溫度升高10℃稠油黏度可降低約50%,繼而使儲層稠油自身具備流動性,實現稠油開采。稠油黏度的溫敏特性見圖1所示:

圖1 稠油黏度溫敏特性

以渤海某稠油油田為例,在地層溫度下稠油黏度為8 000 mPa·s,當溫度升高到250℃左右時,稠油黏度降到10 mPa·s以下。

注汽作業時,管柱受熱伸長會導致井口抬升,由于海上油氣平臺的特殊性,必須加以限制,因此,在油管注入蒸汽的同時,在油套環空注入氮氣,實現蒸汽保溫和套管隔熱,以降低套管溫度。

在首次進行海上稠油蒸汽吞吐作業中,蒸汽注入量為6 000 t,干度大于70%,油套環空注入氮氣,注入體積分數為97%的氮氣34×104Nm3,作業井管柱結構見圖2。

圖2 注汽管柱

完成稠油蒸汽吞吐后,在起井作業中發現井筒管柱發生嚴重腐蝕,管柱表面布滿鐵銹,局部井段甚至出現斷裂等現象(見圖3)。

圖3 作業后腐蝕油管

2 腐蝕現狀及分析

蒸汽吞吐作業結束后起出管柱,發現管柱存在嚴重的腐蝕現象,下入深度不同呈現不同狀態。選取不同位置進行腐蝕分析,油管1 位于井下500 m處,油管2位于井下1 100 m處。

2.1 形貌觀察

觀察發現,油管1內壁輕微腐蝕,外表面大面積潰瘍狀腐蝕;油管2內外壁均分布許多腐蝕坑,或者出現潰瘍狀腐蝕,腐蝕嚴重。見圖4。

圖4 油管內壁形貌

對樣片進行壁厚檢測,并計算其腐蝕速率。兩組油管的平均壁厚檢測結果如表1所示。可以看出油管2腐蝕均比較嚴重,減薄約1 mm 左右。按照實際工作天數計算,腐蝕速度約為8.7 mm/a,超過腐蝕速率的最低要求。

表1 油管壁厚檢測結果 mm

2.2 機械性能

本次作業中井筒管柱均為新油管,各項性能均滿足國標GB/T 228-2002 要求。對作業后的油管1和油管2進行機械性能檢測,結果見表2。

表2 材料的機械性能與標準值

通過拉伸和沖擊試驗可以看出油管1、油管2的內外管在拉伸強度、屈服強度以及沖擊韌性沒有明顯區別,但斷后伸長率不到15%,不滿足API-5CT標準的要求(≥15%)。表明油管在隨著溫度增加而其伸長率降低,影響油管機械性能。

2.3 腐蝕端口能譜檢測

對油管腐蝕端口進行能譜檢測,見圖5、表3。

圖5 油管腐蝕端口能譜

表3 油管腐蝕端口元素分析 %

通過腐蝕端口元素分析可知,無論是發生輕微腐蝕的油管1還是腐蝕嚴重的油管2,其腐蝕斷面主要以O 元素、Cl 元素和Fe 元素為主,判斷其中Fe 元素主要來自基體材,O元素主要來自空氣,Cl元素主要來自完井液和洗井液。

對不同位置的管柱腐蝕垢樣進行分析,發現所有樣品腐蝕產物都為Fe3O4,初步判斷造成管柱腐蝕的原因是高溫條件下發生化學腐蝕或電偶腐蝕。

在井筒管柱腐蝕端口能譜監測處發現有Cl 元素存在,但在腐蝕產物中未發現該元素,因此判斷Cl元素在高溫條件下起到催化劑的作用,即Cl會穿透氧化物膜到達金屬基體表面與Fe、Cr等金屬發生反應形成氣相金屬氯化物,金屬氯化物在向外擴散的過程中,在氧壓比較高的地方與氧發生反應形成金屬氧化物并把Cl還原出來,一部分還原出來的Cl又回到基體重復上述過程,從而加速金屬的氧化進程。

為進一步驗證井筒管柱腐蝕是電偶腐蝕還是化學腐蝕,開展下列室內試驗。

3 模擬試驗驗證

3.1 電偶腐蝕

由于井筒管柱的組合形式多樣,涉及材質種類較多,因此需要驗證海上熱采井筒腐蝕是否由于電偶現象造成。對常用井筒管柱串的材料進行電偶腐蝕分析。

常用井筒管柱串的材料主要有35CrMo、N80、P110以及CS1018,4種材質的腐蝕電位見表4。

表4 不同溫度下四種材質的腐蝕電位(SCE) mV

通過試驗可知,電偶腐蝕對4 種材料的影響很小,可以忽略,表明海上熱采井筒管柱的腐蝕不是由于電偶腐蝕造成的。

3.2 化學腐蝕試驗

通過模擬現場工作環境來驗證井筒管柱腐蝕的起因是否為化學腐蝕。

現場實際工況中溫度370℃,壓力21 MPa,環境因素有氧氣、地層水等。

油井產出液水質分析見表5。

表5 井產出水水質分析

與自來水相比主要區別在于Cl元素含量高。

進行室內模擬試驗,試驗結果如下:

試驗條件:370℃,15 MPa,5%氧氣;

試片位置:液相;

水質:模擬產出水;

腐蝕速率:6.924 mm/a(有嚴重局部腐蝕)。

分析試驗結果,環境中存在氧氣和地層水的條件下,井筒管柱發生嚴重的化學腐蝕,因此井筒管柱在高溫井中發生腐蝕的主要原因是化學腐蝕。

為進一步研究井筒管柱在氧環境下的腐蝕速率,進行不同氧氣含量的室內腐蝕試驗,見表6:

表6 高溫高壓條件下不同氧氣濃度腐蝕評價試驗結果

通過分析試驗結果發現,隨著氧氣濃度降低,井筒腐蝕速率快速下降,當氧氣的體積分數控制在0.01%以下時,腐蝕速率降低至0.076 mm/a以下[13],滿足現場要求。

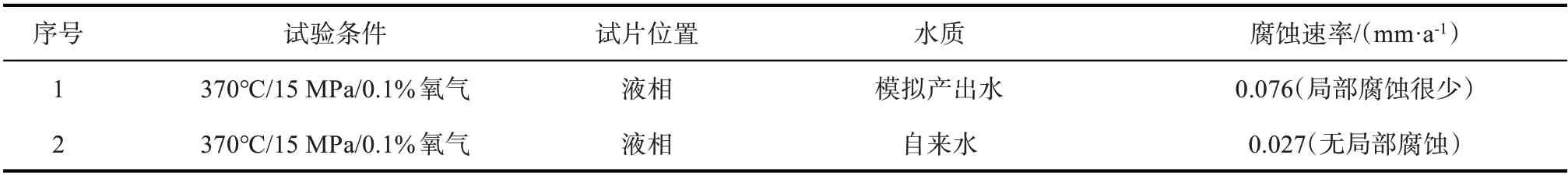

為分析水介質對井筒管柱腐蝕速率的影響,進行不同水質的室內腐蝕試驗,其結果見表7。

表7 高溫高壓條件下水介質腐蝕評價試驗結果

試驗結果顯示:井筒管柱在模擬產出水的環境中腐蝕速率高于在自來水條件下,因此判斷地層水(Cl)會造成井筒管柱腐蝕加速。

4 防腐措施及效果

針對腐蝕分析結果,從工藝方案優化和設備性能升級角度出發,提出井筒管柱防腐措施:

(1)優化洗井工藝,在管柱下井作業前進行淡化海水和氮氣洗井作業,以減少井筒中地層水(Cl)的含量;

(2)井筒藥劑除氧,在油套環空注入氮氣作業中同時注入除氧劑,以減少井筒氧氣含量;

(3)設備改造升級,提高制氮機制氮純度至99.9%。

在后續的海上稠油熱采中,嚴格采用上述措施,未出現井筒管柱腐蝕現象,其中最大單輪次注汽量為7 200 t,蒸汽干度在80%以上。

5 總結

(1)井筒管柱在海上稠油熱采井中發生快速腐蝕現象,并且隨著管柱下入深度的增加,腐蝕速率增加。

(2)熱采井的快速腐蝕現象是由于在井筒中高溫、氯離子和氧共同存在導致的,且氯離子和氧濃度越高,腐蝕速率越高。

(3)通過改善熱采工藝方案,降低井筒中氯離子和氧的濃度,可有效防止井筒管柱腐蝕現象。