基于PLC 的聲掃顯微鏡自動上下片系統設計

趙英偉,郝曉亮,張文朋

( 中國電子科技集團公司第十三研究所,河北 石家莊050051)

MEMS 器件加工中經常使用倒裝焊工藝,超聲波掃描顯微鏡是用來檢測產品鍵合質量的重要儀器。它利用聲學顯微成像技術,在超聲波掃描時,通常需要把被檢測圓片放置在純水中,純水作為傳輸介質,提高檢測精度。按操作方式可分為全自動型、手動型。在手動模式下進水排水、上下片的操作不方便。

為滿足生產需求,設計了超聲掃描顯微鏡自動上下片系統,主要由自動水氣管理部分和機械運動控制部分組成。

1 機械運動系統設計

機械運動系統由承片臺、滑車、導軌和水平推拉機構等組成,如圖1 所示。承片臺尺寸為200 mm×200 mm,帶有φ150 mm、φ200 mm(6 英寸/8 英寸)晶圓兼容的吸盤。承片臺固定在滑車上,隨滑車一起沿S 型導軌往復運動。滑車尺寸400 mm×400 mm,由4 個滾動軸承支撐,其受力側的2 個軸承為三角型飛碟軸承。導軌內側設計安裝V 型凹槽結構,與飛碟軸承配合保證運動軌跡。滑車初始位置在高位,可以進行取放片操作;工作位置在低位,浸入水箱中,可以進行掃描檢測。上下位置高度差為100 mm。

圖1 機械運動結構示意圖和S 型導軌計圖

絲杠、滑桿、滑塊和拉桿組成水平推拉機構。絲杠帶動滑塊,沿著滑桿,通過拉桿推拉滑車。拉桿兩端為鉸鏈結構,長度可微調。在拉桿的推拉力作用下,滑車可以沿著導軌上下運動。絲杠兩端設計了可調限位螺絲,限定運動的極限位置。

S 型導軌路徑采用豎曲線設計,曲線函數一般采用二項式拋物線,或圓曲線[1]。結合應用需求,為方便加工,選用了圓曲線設計,如圖2 所示。設計方案簡單,結構緊湊,負載變化均勻,運動平滑。

圖2 S 型導軌運動路徑設計

2 水路和氣路設計

水路系統由進水閥、排水閥、循環泵、循環閥、過濾器等構成,具有自動給排水和水循環功能。水路示意圖如圖3 所示。采用浮子開關和液位傳感器測量控制水位,在上位機的水氣管理界面中可以設置水位。

圖3 水箱自動給排水系統圖

真空氣路系統由手動閥、電磁閥、真空發生器和氣體凈化器等組成,如圖4 所示。真空發生器型號選用費斯托FESTO VAD-1/8,為單體結構,采用文丘里管的工作原理。

電磁閥用來打開和關閉真空。手柄閥1 通過十字叉環來吸附φ100 mm 晶圓片。手柄閥2 通過3 個相通的吸孔、與手柄閥1 一起使用吸附φ150 mm 晶圓片。手動閥3 完成承片臺吸盤的吸片和釋放動作,防止水被倒吸入真空管路。

此外,氣體凈化器利用流過真空發生器的氣體,輸出潔凈氣體,以凈化被測水域上方的空氣。在滿足使用要求的前提下應減少其耗氣量。

圖4 系統真空氣路示意圖

3 控制系統配置

3.1 PLC 選型X20CP1382

X20CP1382 屬于緊湊型Compact CPU 系列,結合了PLC 通用控制平臺和運動控制功能。基于PC 架構,配備了一個Intelx86 400 MHz 主頻CPU、POWERLINK、實時以太網等接口。擁有3個集成I/O 模塊,提供了30 路數字量的輸入/ 輸出和兩路模擬量輸入。該CPU 可免維護運行,有強大的HMI 開發工具。系統采用實時多任務操作系統,最快任務周期達到1 ms,最多8 個任務等級。

X20CP1382 完成系統信號輸入/輸出和步進電機驅動。上位機通過PLC 的EHT 接口進行通訊。

3.2 輸入/輸出(I/O)接口設計

數字輸入信號為24 V 漏型輸入,數字輸出信號為24 V 源型輸出。I/O 信號分布表見表1。PLC通過控制一個繼電器來啟停循環泵。水位傳感器型號為UT180023,輸出電流0~40 mA,該輸出信號接入PLC 的模擬輸入AI+和AI-。

表1 I/O 信號分布

3.3 X20 總線中繼模塊

總線中繼模塊選用BT9100,可以為X20 系統提供無縫連接,進行通訊擴展。它采用分布式的導軌式系統底板,支持帶電熱拔插,站點之間的距離可以達到100 m。PLC 通過BT9100 與步進電機的驅動模塊進行通訊。

4 運動控制的實現方案

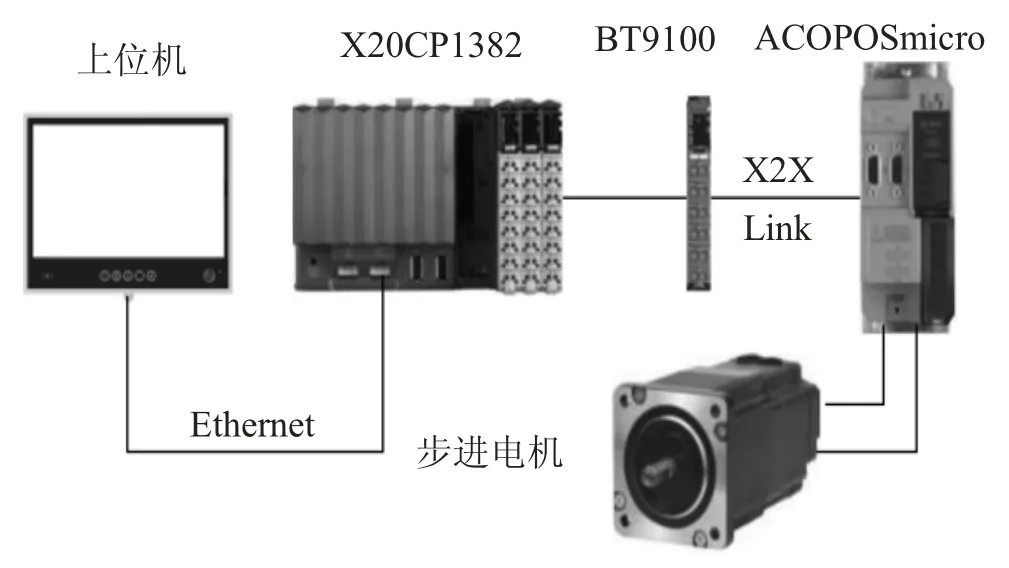

電機控制是自動化控制中的重點之一,這主要是因為它的費用在整個自動化方案中占比較大。本系統需要完成點對點的位置控制,運動控制由步進電機、步進電機伺服驅動器和電源等組成。PLC 運動控制功能設計方案可以省時,更經濟高效。運動控制方案如圖5 所示。

圖5 電機伺服驅動器的控制示意圖

4.1 步進電機

步進電機型號為80MPF5.500D113-01。最大驅動電源電壓可達80 V(DC),電流5 A。12 位的SSI 絕對值編碼器,輸出4 位信號:Data,nData,CLK,nCLK。編碼器有助于在寬負載力矩的情況下定位更精確。

該電機的保持轉矩3.5 N·m,失速轉矩為2.5 N·m。采用60 mm 法蘭,3 級齒輪減速,帶剎車功能,剎車扭矩1.5~2 N·m。由永磁鐵提供剎車力,剎車松開用24 V 直流電壓。

大多數的兩相混合是步進電機的步進角度1.8°,較小的步進角會導致較差的轉矩特性。支持微步步進的驅動器可以實現更高分辨率。根據速度基本的步進角自動分解為最大可能的微步,保證定位精確的同時,運行平滑。

4.2 步進電機伺服驅動器

伺服驅動器選用貝加萊ACOPOSmicro 系列的80SD100XD.C033。它為低功耗應用提供多達兩軸驅動模塊,2 個X2X Link 接口,2 個SSI 絕對值編碼器輸入。其電源電壓為24~64 V(DC),10 A 連續電流,具有安全停車(STO)功能。

ACOPOS 驅動器通過BT9100 以X2X Link 方式連接在X20 控制器上。驅動器通過電源線給電機供電,電機通過編碼器線給驅動器反饋位置。

分別設置保持電流、額定電流、最大電流,電流精度可以達1%。通過改變電流,常見的共振問題顯著下降。由于獨立的線圈電流調節,電機在所需的電流下工作,減少不必的發熱,降低功率損耗,延長使用壽命,工作更可靠。

電機驅動器的電壓選擇為24 V(DC),由輸出電壓在22.5~29.5 V 范圍內可調,輸出電流10 A的電源模塊提供。

5 貝加萊Automation Studio 開發系統

基于Windows 的開發系統,可以輕松地完成復雜系統的設置與編程、電機和驅動器的仿真,使用PLCopen 兼容的庫,減少開發時間。

首先添加項目的CPU、BT9100、驅動模塊等硬件,同時完成硬件參數的配置和初始化。在貝加萊運動控制中,可以通過PLCopen 和CNC、SDC 等,把步進電機作為一個伺服驅動來進行開發。

水氣管理系統需要定義設置I/O 變量,在I/O mapping 中和PLC 的輸入/ 輸出硬件關聯。可以采用I/O board 進行接口功能仿真。

B&R 的運動控制解決方案是完全集成在AS之中。級聯控制概念是貝加萊驅動器的核心,開發系統的NC Test 工具提供診斷和調試功能,可以使用自整定功能確定三環控制參數,優化速度控制環和位置控制環,而電流環由伺服驅動器自動設置參數。設置加加速度時間t_jolt 可以將T 型曲線變為S 型曲線,減弱速度變化導致的震蕩[2,3]。如圖6 所示,通過優化控制參數來提高運動控制質量。

開發軟件提供了負載仿真,通過建立負載的數學模型,對步進電機轉速- 轉矩特性進行仿真。確認電機選型是否適合負載要求,以避免出現丟步現象。

利用系統的Visu 模塊設計了友好的人機界面,包括運動控制系統,水氣管理系統,各系統參數設置和狀態顯示等界面。通過設置網絡連接,設定同一網段的IP 地址,內置VNC Server 和VNC Viewer 實現PLC 和上位機的通訊控制。

圖6 不同加速度時間下的運動曲線對比圖

6 結論

該設計的優點是采用機電一體化運動控制解決方案。系統整體設計簡潔,結構緊湊,改裝方便。V 型溝槽和S 型導軌設計,使得小車上下運動平滑,運動控制系統成本低,運行可靠。

設計具有可升級性,選用的電機驅動器具有兩路輸出,方便擴展改進。可利用雙軸同步技術,使2 個電機同步運動,實現滑臺雙側同時推拉。

還可以利用VNC 遠程控制技術,使遠程計算

機通過VNC Viewer 實現系統的遠程控制。