雙臂搬運機器人結構設計與動態仿真分析

曹東江, 王 強, 王 寧

(航空工業慶安集團有限公司,陜西 西安 710077)

隨著科學技術的進步,機器人在生產制造領域得到了越來越廣泛的應用,但目前應用大多是單臂機器人獨自工作的情形。對于許多比較復雜、特殊的作業任務如搬運重物、裝配和維修復雜工件等,單臂機器人仍代替不了技術工人來完成操作任務[1]。為了適應這些高難度作業,一些學者開始著手研究通過兩個或多個操作臂協調操作來實現單臂機器人無法完成的任務[2],這樣就產生了雙臂機器人。雙臂機器人模仿人類雙臂協作的生物學機理,具有靈活性高、適應能力強、性價比高和可提高工作空間的利用率等優點,可在一些特殊復雜多變的作業環境中完成作業任務[3],對雙臂作業機器人的研究逐漸成為下一代機器人研究的熱點之一[4-5]。

目前世界各國已研發出多種雙臂作業機器人[4],如瑞士ABB 公司開發的Yumi機器人雙臂各具有7個自由度,該機器人手臂末端裝備了柔性手爪,通過傳感器可以實現空間六維感知[6-7];日本東北大學研制的空間雙臂機器人可捕獲空間漂浮物體;美國Rethink公司研制的Baxter,其雙臂各有7個自由度,單臂負載2.25 kg,可實現高精度運動[8]。

國內北京理工大學研發名為“匯童”的仿人雙臂機器人,配備傳感系統,突破了靈巧動作控制和自主協調反應等關鍵技術[9-10];首鋼莫托曼公司研制成功了雙機器人弧焊系統;哈爾濱工業大學等在空間雙臂機器人的設計和參數優化問題等方面進行了有益的研究工作[11]。

當前對雙臂機器人設計多集中在靈巧機械手,智能化高,可從事復雜作業,但是承載量小,結構和控制復雜。結合實際需求,設計一種雙六自由度搬運機械臂,采用雙臂協作,可有效減輕單個臂上所承受的力矩,增加機器人的承載能力,在末端夾手平移運動的情況下工作,比兩個單臂機器人相應動作的控制簡單[12],且穩定性好,在雙臂姿態相對變化的情況下,通過兩臂的較好配合能夠調整搬運對象的姿態,適用于棒料搬運、安裝、定位等操作。將該雙臂搬運機器人固定于移動載具上,可以增加其活動空間和靈活性,通過配以視覺定位和測量系統,雙臂搬運機器人可應用于無人機小型導彈和炸彈(重量≤60 kg)的翼下掛裝或者復合掛架的掛裝,雙臂機器人可以將各種彈藥送往懸掛裝置,進行準確定位,實現自主彈藥掛裝,縮短無人機返程后二次起飛的準備時間,節省人力,提高效率。

首先對雙臂搬運機器人總體結構進行設計并對其驅動方式、主要回轉關節結構進行分析,對機器人末端執行器功能結構進行分析,建立機器人整體虛擬模型;然后給定機器人D-H參數,以LMS為仿真平臺,對機器人進行動態仿真,通過分析機器人運動及關節曲線,驗證了雙臂機器人結構設計的合理性。

1 雙臂搬運機器人結構設計

相比于單臂機器人,雙臂機器人作為一個完整的機器人系統,雙臂之間存在著依賴關系[12]。雙臂之間通過一個共同的聯接形成物理耦合,它們分享使用傳感數據,通過雙臂之間的協調控制、協調運動[13],完成一些復雜的工作任務。

1.1 雙臂搬運機器人總體結構設計

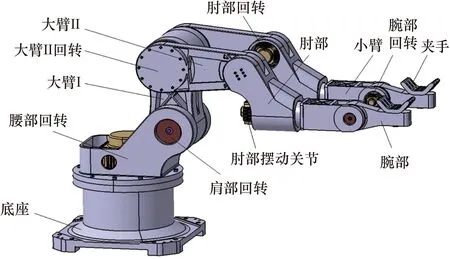

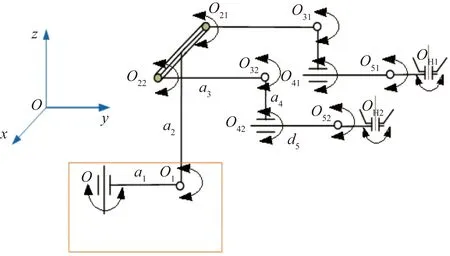

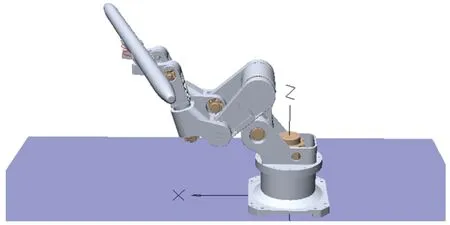

雙臂搬運機器人采用關節型雙臂結構,其三維結構如圖1所示,是由10個轉動環節組成的雙六自由度搬運機械臂。其機械臂結構主要組成為:底座和腰部回轉部分、肩部回轉、大臂Ⅰ、大臂Ⅱ、大臂Ⅱ回轉關節、肘部、肘部回轉關節、肘部擺動關節、小臂、腕部、腕部回轉關節和夾手等部分。其中,機械臂部分由10個驅動轉動環節組成,腰部回轉和肩部回轉為2個共用轉動關節,雙臂各有4個回轉關節,組成雙六自由度機械臂。兩個夾手部分采用梯形槽設計,各有一個自由轉動環節OH1和OH2,并無電機驅動,是額外的兩個隨動旋轉。雙臂搬運機器人構型示意圖如圖2所示。

圖1 雙臂搬運機器人整體結構模型

圖2 雙臂搬運機器人構型示意圖

雙臂機器人位置定位由其前4個轉動環節(O,O1,O2x,O3x,x=1,2)確定,雖然其位置定位上關節數存在冗余,但是提高了雙臂定位的伸縮靈活性;而在姿態定位上,作為機器人單臂,采用2個姿態自由度(O4x,O5x,x=1,2),這種結構比傳統的三自由度定姿結構簡單,簡化了機器人腕部結構,由于可以控制雙臂協調互動,機器人仍然可以在一定程度上調整末端搬運對象的空間姿態,以適應工作任務要求。

1.2 雙臂搬運機器人的驅動方式的確定

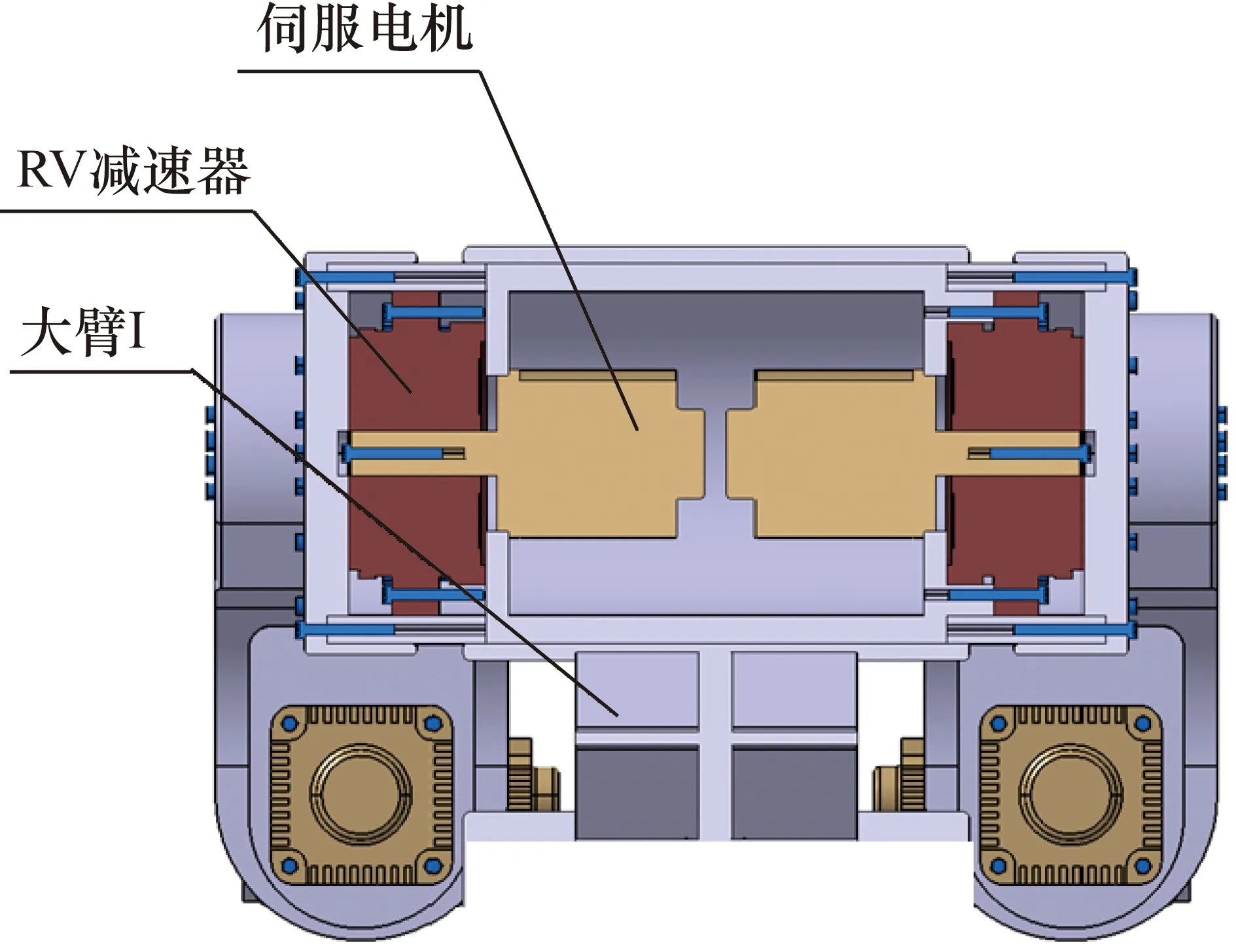

由于雙臂搬運機器人在工作時往往需要輸出較大的扭矩和較平穩的運動,結合電動機具有承受的扭矩小、輸出速度大的特點,雙臂機器人的各個關節驅動系統采用“伺服電動機+RV減速器”的驅動形式。

1.3 雙臂搬運機器人關節結構設計

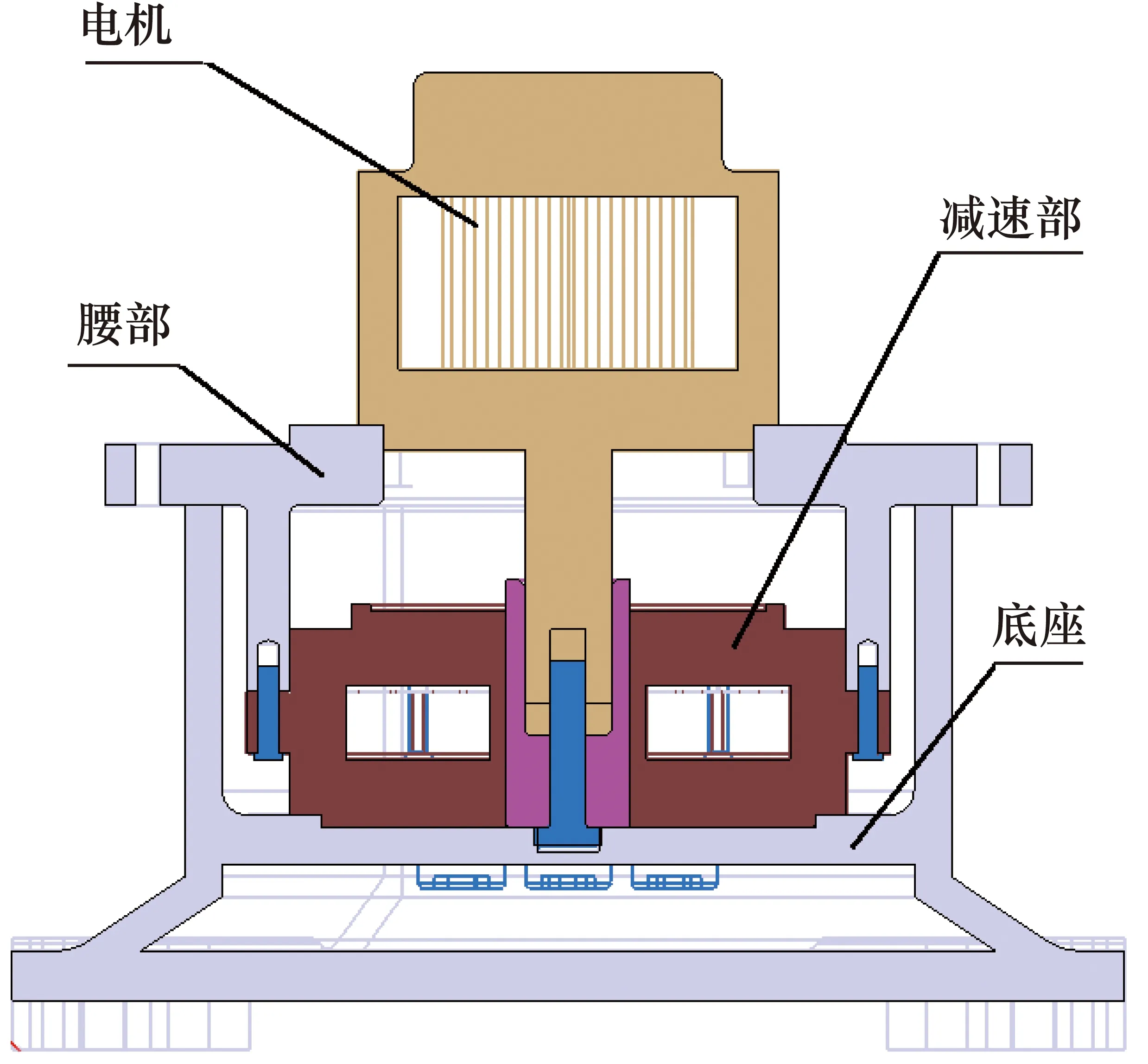

(1) 腰部回轉關節結構。

基座將雙臂搬運機器人與地面或移動載具進行固定,承載了機器人全部的重量,也是連接腰部的機構,雙臂搬運機器人的腰部運動設計為回轉形式,電機安裝在基座上方,通過RV減速器直接和腰部回轉殼體連接,電機輸出軸直接與RV減速器相連,帶動整個腰部在基座上旋轉工作,如圖3所示。

圖3 機器人腰部回轉關節結構

(2) 雙臂搬運機器人臂部驅動回轉結構。

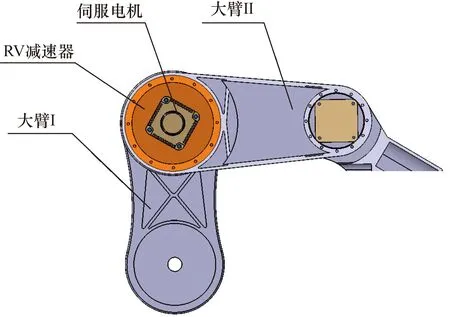

雙臂機器人臂部也稱臂部操作機,是機器人執行機構中重要的部件,它的作用是支撐肘部、腕部和手部,并將末端執行器運動到指定的位置上。雙臂機器人采用關節型側置式(擺式)臂部結構確定機器人手部的位置和姿態,該結構主要優點是關節上、下臂的活動范圍大,使機器人的工作空間幾乎能成為一個球體[14],其結構如圖4所示。

圖4 機器人臂部回轉結構圖

雙臂機器人臂部為對稱式雙臂結構,大臂Ⅱ回轉處的電機和減速器安裝在大臂Ⅱ關節腔內,電機輸出軸直接與RV減速器相連,驅動RV減速器帶動大臂Ⅱ及其之后的小臂和腕部運動,其結構如圖5所示。

圖5 機器人雙臂內部傳動結構圖

雙臂搬運機器人其余肩部、肘部、腕部等回轉關節結構和所述臂部驅動結構類似,都是伺服電機驅動RV減速器間接帶動機械臂旋轉,這里不再贅述。

(3) 雙臂機器人末端執行器。

末端執行器是雙臂搬運機器人直接進行工作的部分,也叫末端夾持器、夾手。可因搬運對象不同而設計不同的末端夾持器,這里以工作對象是長圓棒狀為例,機械臂末端的夾持器采用類似梯形槽的設計,可以方便地對棒料進行卡位夾持,完成搬運工作。梯形槽內側設計安裝防滑材料,可以防止棒料在有小角度傾斜時出現滑動,通過轉軸將其安裝連接在機器人指端,形成回轉型夾手,該設計可以避免在搬運類似棒料的任務中因兩個夾手凹槽方位不一致而引起干涉,并無電機驅動結構,是額外的兩個隨動旋轉,其設計結構如圖6所示。搬運棒料操作模型如圖7所示,在實際應用中,在這兩個旋轉副中加入扭簧,使夾手接觸工件時隨工件轉動,脫離工件時能夠迅速回中。

圖6 雙臂搬運機器人末端執行器結構圖

圖7 雙臂搬運機器人搬運棒料操作模型

2 雙臂機器人動態仿真分析

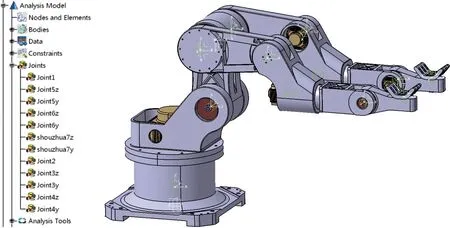

將雙臂搬運機器人三維模型各個部件導入到LMS Virtual.Lab Motion 3D仿真平臺中,在各個部件的關節連接處建立坐標系,創建關節旋轉副,并添加約束與驅動[15]。根據前述雙臂機器人結構,共需要12個旋轉副參與運轉,其中,前10個旋轉運動副由電機和減速器直接驅動控制,用于實現末端執行器的位姿變化,后2個旋轉副用于實現工件沿豎直中心軸方向的旋轉。其建模結果如圖8所示。

圖8 雙臂搬運機器人在LMS.motion中模型

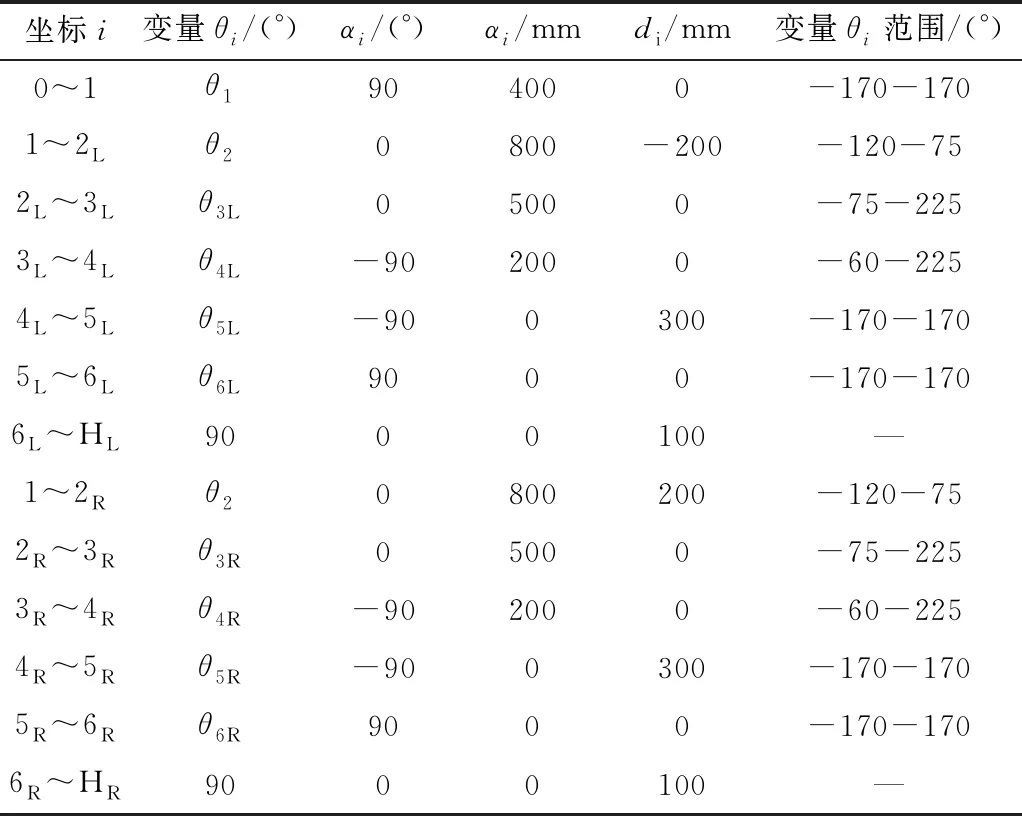

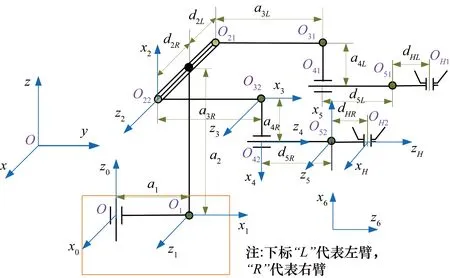

雙臂搬運機器人D-H參數如表1所示,機器人D-H坐標系如圖9所示,為使圖面簡潔,對稱的雙臂只畫出了右臂坐標系。

表1 雙臂搬運機器人D-H參數表

圖9 雙臂搬運機器人D-H坐標系

主要設計性能參數如下。

① 最大工作半徑:1800 mm;

② 最大舉升高度:1500 mm;

③ 末端有效負載:≤60 kg;

④ 機械臂重量:≤600 kg。

為了顯示雙臂機器人運動姿態,設計機器人動態工作過程,使機器人經歷6個關鍵位姿點O、A、B、C、D、E,整個工作過程是機器人“托舉棒料—中間搬運移動—在目標位置定位安裝(經歷關鍵點需要調整到符合該點位姿)”幾個簡單動作的任務流程。 確定好關鍵點末端姿態之后,通過雙臂機器人逆運動學可以確定機器人各個關節軸的角度位置,綜合利用關節空間軌跡規劃和直角坐標軌跡規劃方法進行任務軌跡規劃[16],整個工作任務行程時間為40 s,通過把Matlab中的運算結果數據導入LMS中,驅動機器人運動,其末端軌跡曲線如圖10所示,機器人各關鍵點在LMS中的姿態如圖11所示。

圖10 雙臂機器人工作任務末端軌跡圖

圖11 雙臂機器人在O、A、B、C、D、E各關鍵點姿態

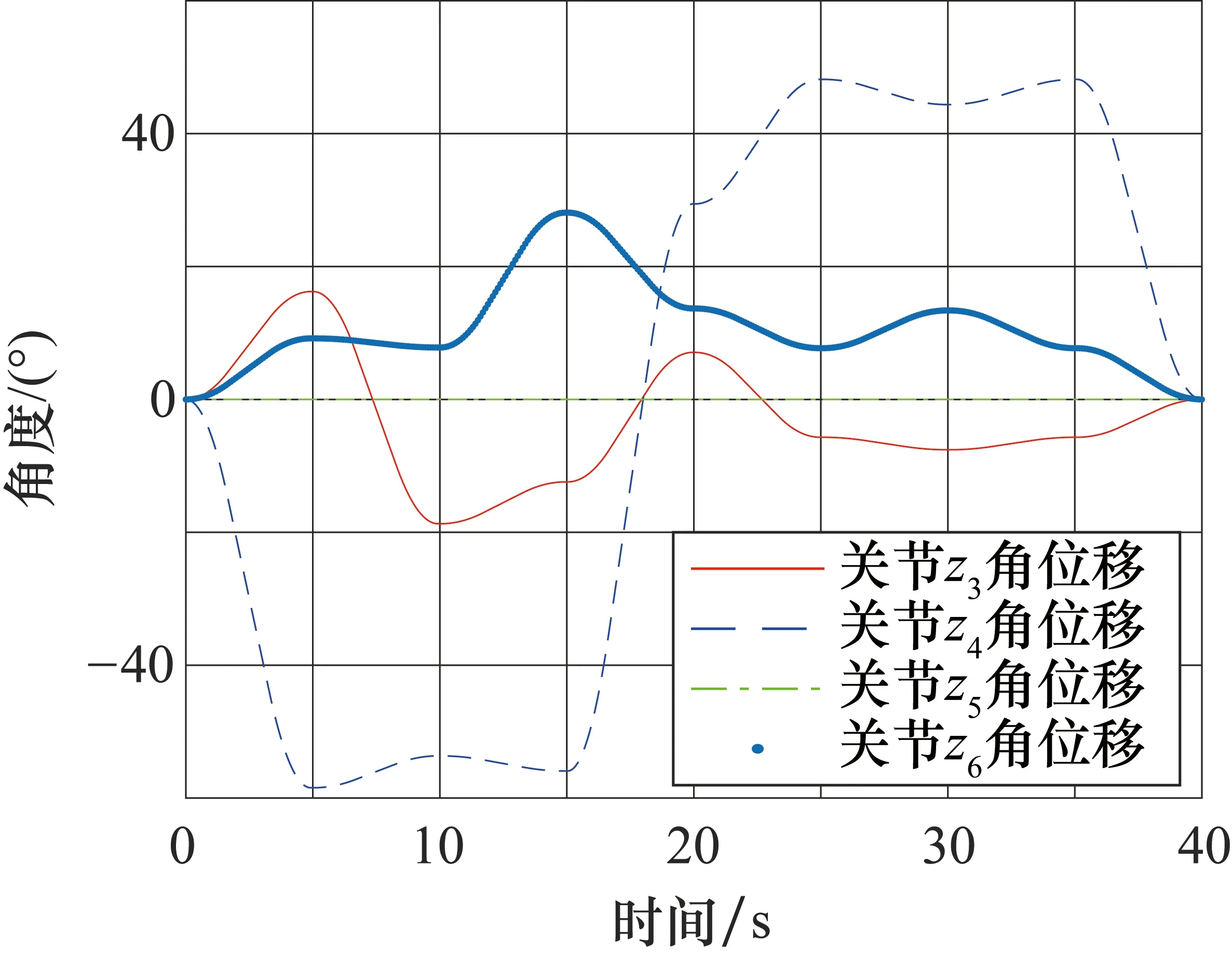

根據LMS仿真處理數據,可以得出運動規劃中關節1和關節2角位移曲線(如圖12所示)、機器人左臂4個關節角位移曲線(如圖13所示)、機器人右臂4個關節角位移曲線(如圖14所示)。由數據曲線可以看出,各個關節運動平滑,運行無卡滯,通過設定不同位姿的關鍵點,檢測雙臂能夠協調運動,有效控制負載的姿態,使雙臂搬運機器人能夠適應搬運棒料及棒狀彈藥等更多的工作情況。

圖12 關節1、關節2角位移曲線

圖13 左臂4個關節角位移曲線

圖14 右臂4個關節角位移曲線

3 結束語

設計了一種雙臂搬運機器人,采用雙臂協作,可增加機器人的承載能力和操作靈活性,適用于棒料搬運、安裝、定位等操作。通過回轉梯型槽夾持器的設計,避免了在搬運棒料的過程中兩個夾手凹槽方位不一致而引發干涉的情況,整體結構靈活緊湊,能滿足機器人在各個方向上接近和搬運目標物的要求。

對雙臂搬運機器人進行動態仿真分析,通過設置運動軌跡上各種姿態的關鍵點,驗證了雙臂機器人在結構上可以適應工作任務過程中各種姿態的調整,并且各個關節運動平滑、無卡滯,反映了機器人結構設計的合理性和操作的靈活性。設計結構和其動態分析成果對后期的雙臂機器人動力學分析和控制技術研究具有一定的參考價值。