基于流固耦合方法的排氣管低周熱疲勞分析

孫晶晶,馬慶鎮,李連升,王寶軍

1.內燃機可靠性國家重點實驗室,山東 濰坊 261061;2.濰柴動力股份有限公司,山東 濰坊 261061

0 引言

發動機工作過程中產生的高溫廢氣通過排氣管排出,排氣管是整個排氣系統中工作環境最惡劣的部件之一,長期承受高溫、振動以及冷熱沖擊載荷,極易發生裂紋和漏氣故障[1]。熱疲勞是排氣管失效的主要原因,因此對排氣管進行低周熱疲勞分析具有重要意義。

圖1 排氣管裂紋故障位置

某6缸直列發動機在試驗過程中第4~6缸排氣管出現裂紋,裂紋位于第6缸排氣歧管加強筋附近,如圖1所示。本文中采用流固耦合方法,利用有限元分析軟件建立排氣管氣側流體模型和有限元模型進行排氣管溫度場和應力場計算,并利用軟件中的低周疲勞模塊對排氣管進行低周熱疲勞計算,分析裂紋產生的原因,提出改進方案,對改進方案進行仿真分析及試驗驗證[2]。

1 基本理論

1.1 流固耦合原理

由能量守恒原理可知,在流固耦合界面處,流體傳出的熱量等于固體吸收的熱量,可以采用連接實體的Fourier熱傳導方程和流體的對流換熱控制方程來描述[3]:

(1)

式中:Kcond為固體的導熱系數,?T/?n為法向溫度梯度,qconv為單位面積的熱流量,hconv為局部對流換熱系數,Tf為流體溫度,Tw為壁面溫度。

固體側,內燃機固體結構傳熱為穩態導熱,其控制方程為:

(2)

式中kx、ky、kz為沿x、y、z方向的熱傳導系數。

流體側,采用k-ε湍流模型計算流體與壁面的對流換熱邊界條件,方程為:

(3)

(4)

式中:ρ為流體密度,t為時間,xi和xj為兩個方向坐標分量,μi為i方向速度分量,μ為運動黏滯系數,μt為渦流運動黏滯系數,k為湍動能,ε為湍動能耗散率,Gk為平均速度梯度產生的湍動能項,Gb為浮力產生的湍動能項,YM為膨脹耗散項,C1ε、C2ε、C3ε為常數,Prk、Prε為k和ε的湍流普朗特數,Sk、Sε為用戶定義源項[4]。

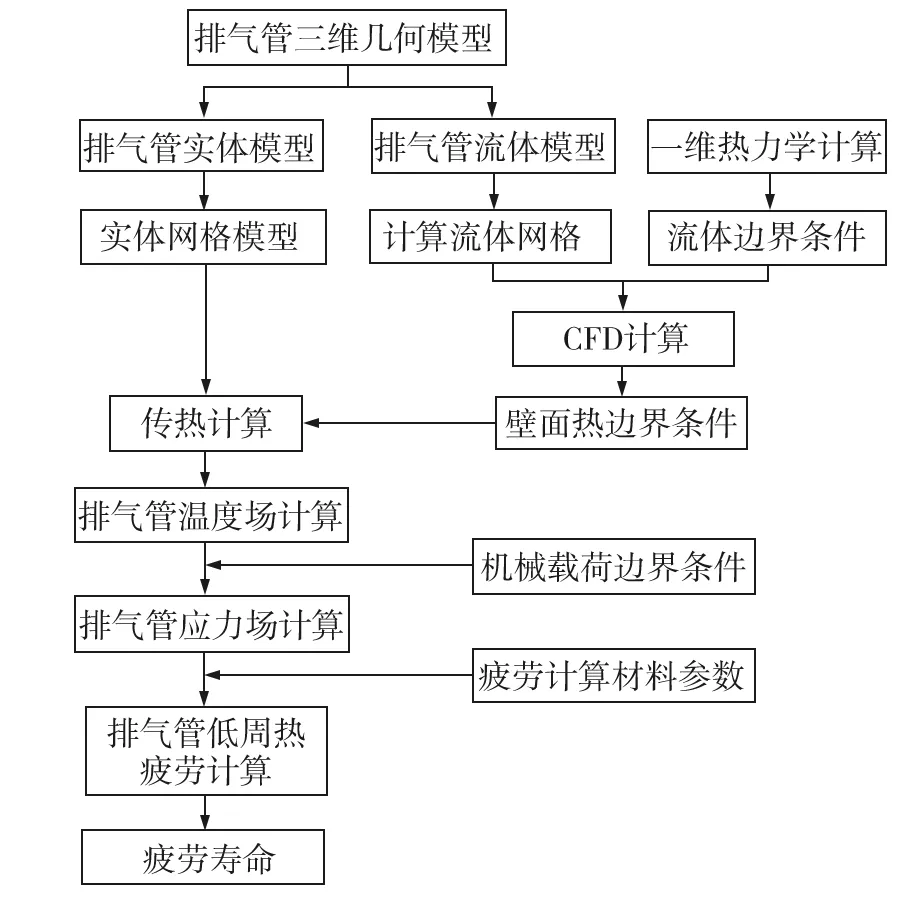

1.2 基于流固耦合的排氣管仿真分析流程

根據設計開發目標或試驗性能參數,利用GT-Power軟件進行一維熱力學計算,輸出排氣管計算所需的氣側邊界,排氣道入口、渦輪增壓器前和廢氣再循環系統(exhaust gas recirculation, EGR)取氣口等一個工作循環0~720°曲軸轉角內的質量流量和溫度參數。將溫度和質量流量參數分別賦值在流體計算三維網格模型中,利用流體仿真軟件進行排氣管氣側計算流體動力學(computational fluid dynamics, CFD)計算,得到氣側近壁面溫度以及對流換熱系數。將CFD計算得到的氣側邊界映射到排氣管溫度場計算的有限元模型中,利用有限元分析軟件對排氣管進行溫度場計算。最后將溫度場計算結果以及機械載荷施加在排氣管應力場計算有限元模型中,計算得出排氣管的應力場結果[5-6]。發動機排氣管流固耦合仿真分析流程如圖2所示。

圖2 排氣管流固耦合仿真分析流程圖

排氣管氣側CFD計算與溫度場計算需要進行兩輪流固耦合迭代。第一輪排氣管氣側CFD計算時排氣管壁面溫度采用經驗值,一般比一維熱力學計算的渦前平均溫度低約20~30 ℃;第二輪計算采用排氣管溫度場計算得到的實際壁面溫度進行二次迭代計算,以保證盡可能接近實際溫度。

1.3 熱機械耦合理論

溫度場與機械載荷耦合計算熱應力的基本方程[7]為:

σ=D(Bδ-ε0),

(5)

式中:σ為節點應力矩陣;D為彈性矩陣;B為應變矩陣;ε0為單元初始位移矩陣;δ為單元桿端位移矩陣,δ=KRt,其中Rt總體載荷矩陣,K為總體剛度矩陣。

1.4 疲勞壽命理論

疲勞損傷由機械損傷、氧化損傷和蠕變損傷3部分組成,3種損傷的倒數之和為壽命的倒數,計算公式:

(6)

式中:Ntotal為最終壽命,Nfat為在機械損傷下的壽命,Nox為在氧化損傷下的壽命,Ncreep為在蠕變損傷下的壽命[8-9]。

排氣管低周熱疲勞故障中,機械損傷相比氧化損傷和蠕變損傷占比更高,機械損傷理論是基于Manson-Coffin方程:

(7)

2 溫度場計算分析

2.1 有限元模型

圖3 排氣管溫度場計算有限元模型

排氣管溫度場計算有限元模型如圖3所示,主要包含氣缸蓋、排氣管、增壓器、套筒和排氣管螺栓等。氣缸蓋及增壓器有限元模型做相應簡化處理,網格劃分設定單元平均尺寸為10 mm;排氣管、套筒及排氣管螺栓等分析對象網格劃分做精細處理,網格劃分設定單元平均尺寸為3 mm;溫度場計算單元類型采用C3D4,即一階四面體單元;約束條件為限制氣缸蓋x、y、z3個方向的平移。

圖4 高鎳材料熱傳導系數隨溫度變化曲線

2.2 排氣管材料參數

排氣管采用高鎳球鐵,其熱傳導系數隨溫度變化曲線如圖4所示。

2.3 氣側邊界條件

CFD計算得到的額定工況下排氣管氣側近壁面平均溫度云圖如圖5所示(圖中單位為℃),平均對流換熱系數云圖如圖6所示(圖中單位為mW/(mm2·K))。

圖5 排氣管氣側壁面溫度 圖6 排氣管氣側對流換熱系數

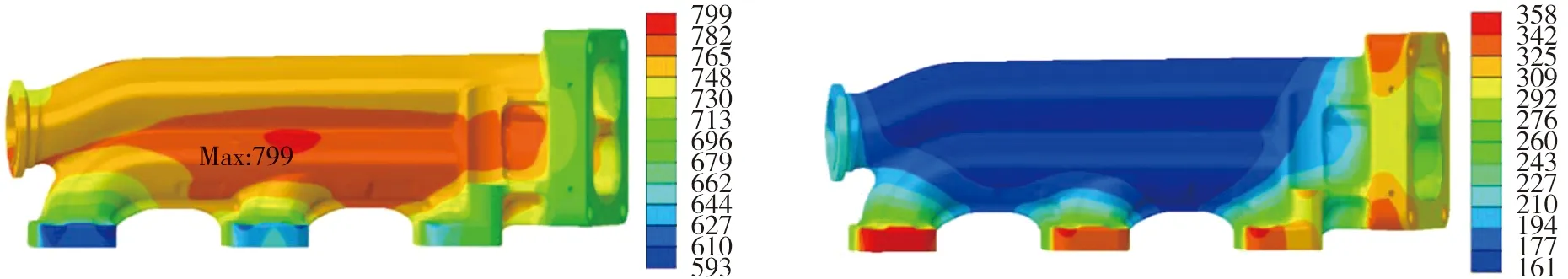

2.4 計算結果

溫度場仿真計算按照實際的試驗運行工況進行模擬設置,額定工況(熱沖循環)和怠速工況(冷沖循環)分別運行300 s,為一個冷熱沖擊循環,共計運行4個循環。

4~6缸排氣管溫度場計算結果如圖7、8所示(圖中單位為℃)。

圖7 熱沖末期排氣管溫度場計算結果 圖8 冷沖末期排氣管溫度場計算結果

由圖7、8可知,熱沖末期排氣管最高溫度為799 ℃,位于管體中間區域;由于熱慣性,冷沖末期排氣管最高溫度為358 ℃,位于排氣管與缸蓋連接的法蘭區域。

3 應力場及低周熱疲勞計算分析

3.1 工況設置

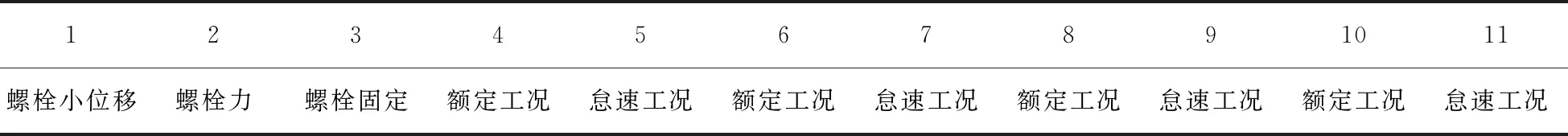

排氣管應力場計算工況11個載荷步設置見表1。

表1 排氣管應力場計算工況載荷步設置

載荷步1為設定螺栓伸長小位移0.1個單位,模擬螺栓施加小預緊力的情況,有利于模型收斂性;載荷步2為施加螺栓預緊力,排氣管螺栓預緊力依據其規格不同設定不同的預緊力,此處設置螺栓預緊力為31 kN;載荷步3為修正螺栓當前長度,即設定螺栓軸力隨變形量而變化;載荷步4~11為4個冷熱沖擊循環工況,冷熱沖擊采用與溫度場計算相同的工況和載荷步,調用溫度場計算結果,與機械載荷耦合計算得到4個冷熱沖擊循環后的排氣管應力場結果。

3.2 應力場計算結果

提取第4個循環冷熱沖擊工況的應力幅值計算結果如圖9所示(圖中單位為MPa)。由圖9可知,相比管身其他區域,裂紋附近區域的最大應力幅值為-197 MPa(沿排氣管長軸方向)。

排氣管等效塑性應變計算結果如圖10所示。由圖10可知,故障位置附近管體鑄造區域最大塑性應變為0.8%。因此,冷熱沖擊工況下較大應力幅值產生的較大塑性應變,是造成排氣管熱疲勞的主要原因。

圖9 排氣管冷熱沖擊工況應力幅值計算結果 圖10 排氣管等效塑性應變計算結果

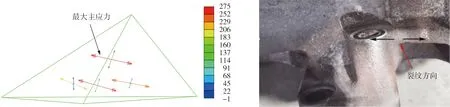

提取故障位置應力幅值最大單元的應力狀態如圖11所示(圖中單位為MPa),排氣管故障位置裂紋方向如圖12所示。由圖11、12可知,該位置最大主應力方向為沿z軸方向,即排氣管長軸方向,基本與裂紋方向垂直。

圖11 排氣管故障位置應力最大單元主應力方向 圖12 排氣管故障位置裂紋方向

圖13 排氣管低周熱疲勞計算結果

3.3 低周熱疲勞計算分析

以應力場計算結果為輸入,利用有限元分析軟件中的低周疲勞計算模塊對排氣管進行低周熱疲勞計算分析。排氣管低周熱疲勞計算結果如圖13所示(圖中數據為循環次數)。由圖13可知,疲勞壽命最低循環次數為101次,與裂紋故障位置吻合,仿真模型準確可靠[10]。

4 排氣管改進方案

4.1 改進排氣管三維模型

圖14 改進排氣管三維模型

由以上分析可知,靠近第6缸排氣歧管加強筋附近區域在冷熱沖擊工況下應力幅值較大,容易發生疲勞故障。將靠近增壓器法蘭的加強筋去掉,同時減薄增壓器法蘭,使該區域強度減弱,有利于冷熱沖擊下排氣管的膨脹和收縮[11-13]。改進排氣管三維模型如圖14所示。

4.2 改進排氣管低周熱疲勞計算結果

圖15 改進排氣管低周熱疲勞計算結果

采用與原方案相同的計算邊界和工況設置對改進的排氣管進行低周熱疲勞仿真計算,結果如圖15所示(圖中數據為循環次數)。由圖15可知,改進后排氣管所有管體區域疲勞壽命均在3000次以上,原風險區域消除。且增壓器法蘭口內側流道內疲勞壽命均提升至3000次以上,滿足3000次冷熱沖擊試驗要求,改進效果顯著[14-16]。

改進排氣管安裝在發動機上進行3000次熱沖擊試驗,無開裂故障發生,改進方案切實有效。

5 結論

以某6缸直列發動機第4~6缸排氣管為研究對象,基于流固耦合方法,利用有限元分析軟件進行溫度場、應力場以及低周熱疲勞分析,復現故障狀態。根據低周熱疲勞計算結果對故障排氣管進行改進,對改進的排氣管采用相同方法計算低周熱疲勞,結果滿足要求。

1)冷熱沖擊工況下排氣管應力幅值較大的區域,容易出現低周熱疲勞故障。

2)排氣管管身設計較多的加強筋以及局部過厚,均不利于管體在冷熱沖擊工況下的膨脹和收縮,易發生低周熱疲勞故障。