600 MW 超臨界機組尾部煙道流場優化

(浙江大唐烏沙山發電有限責任公司,浙江 寧波 315722)

0 引言

隨著燃煤發電廠超低排放及節能改造的全面推進,大部分燃煤發電廠出現煙道阻力偏高、管道振動及噪音超標等現象,煙風流場問題對機組安全、經濟、環保運行的重要性愈發突出。

為探究大型火力發電廠煙風管道系統優化機理,李昊燃等人利用數值模擬的方法,對大多數發電廠采用方截面煙道模型的流場進行數值計算并分析,結果表明:方截面煙道的內撐桿后存在明顯的尾跡渦流區,且流動穩定以后的直煙道有效流動面積僅為煙道截面總面積的79%左右;方截面直煙道和90°彎頭的出口速度偏差分別為0.209 和0.246,煙道阻力偏高,煙道壓力損失嚴重[1]。煙風系統中的風機設備是燃煤機組的耗電大戶,據統計,發現目前發電廠運營機組中為克服煙氣系統阻力而設置的風機設備約占廠用電率的1%[2]。由于在前期設計過程中未充分考慮尾部煙道系統阻力,導致煙道系統阻力較大,生產能耗指標高。如果能夠對煙風系統的設備及煙道進行優化,降低其運行阻力,就能大幅降低發電廠能耗,達到節能降耗的目的。

1 設備簡介

某發電廠3 號機組配置600 MW 超臨界直流鍋爐,鍋爐型號為HG-1890/25.4-YM4,一次中間再熱,固態排渣、單爐膛、平衡通風、Π 型布置、全鋼構架懸吊結構、露天布置,燃燒方式為前后墻對沖燃燒,采用30 只低NOX雙調風軸向旋流燃燒器,每層5 只,前后墻各15 只,分三層對稱布置。為實現空氣分級降低NOX,前后墻各布置兩層OFA(燃盡風裝置),每層5 只,共20只。鍋爐尾部煙氣依次流經SCR(選擇性催化還原脫硝)裝置、空預器、MGGH(熱媒體氣氣換熱器)冷卻段、靜電除塵器、引風機、脫硫吸收塔、濕式除塵器、MGGH 加熱段、煙囪。

自超低排放及MGGH 改造后,鍋爐尾部煙道及設備阻力顯著增大,鍋爐尾部煙道(空預器出口至吸收塔入口)布置結構不合理,該段煙道變徑、轉向煙道比較多,造成尾部煙道阻力大、入口煙氣流速分布均勻性極差,從流場角度來看,MGGH 冷卻段存在較大磨損泄露的風險。3 號機組在530 MW 負荷時,引風機出力已達到了額定工況,進而影響了機組進一步帶負荷的能力。為降低鍋爐尾部煙道運行阻力,計劃利用3 號鍋爐檢修機會對其尾部煙道阻力集中段進行降阻及流場優化改造。

2 改造前煙道模型及數值模擬

數值模擬采用大型商業流動動力學計算軟件k-ε 湍流模型,網格采用邊界層加密。邊界條件設置為:進口質量流量邊界條件,出口壓力邊界條件,壁面采用無滑移邊界條件。由于數值模擬均采用均勻來流速度邊界條件,且未考慮煙道內管撐、角鋼、加強肋等構件的影響,實際改造后煙道阻力與數值模擬結果略有差別。

2.1 空預器出口至電除塵入口段煙道

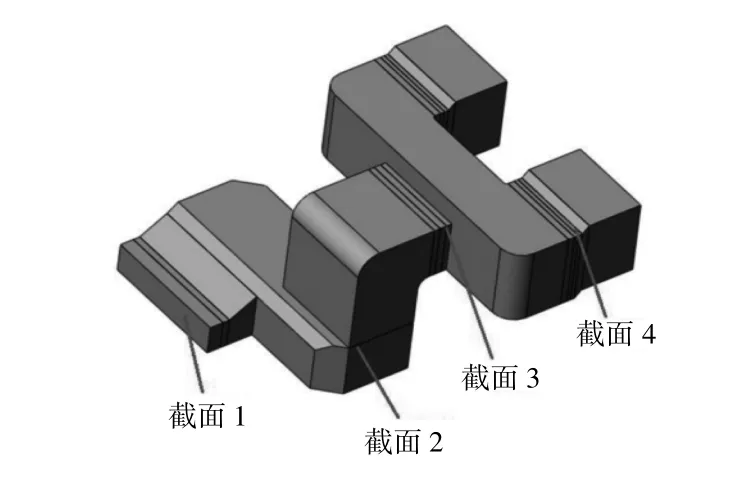

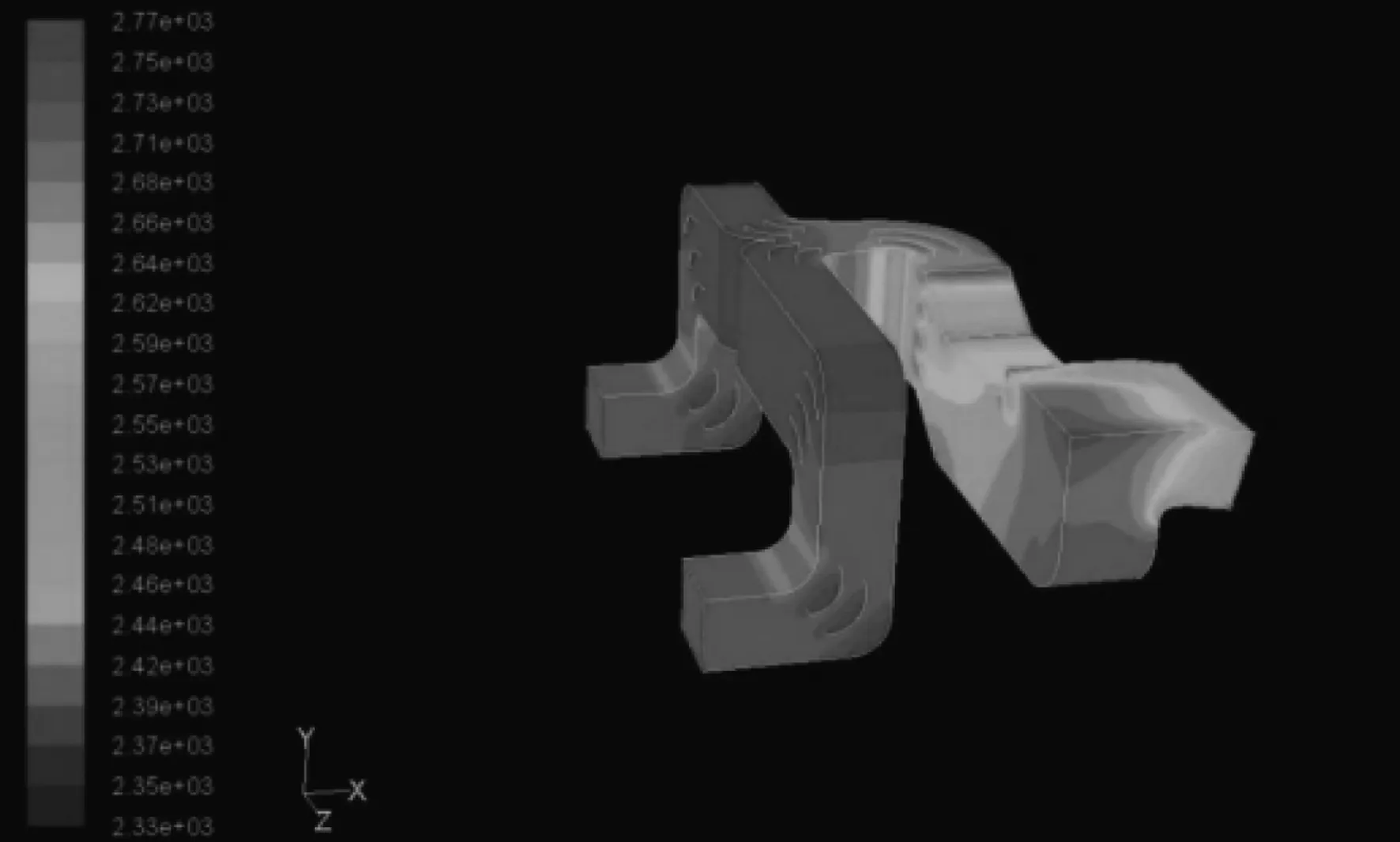

圖1 所示為空預器出口至電除塵入口段煙道布置三維模型。空預器出口至靜電除塵器入口由2 個煙道組成,單側空預器煙道一分為二,流經MGGH 冷卻段進入到靜電除塵器入口。空預器出口至靜電除塵器入口段煙道長度僅為20 m 左右,其間布置了5 個轉向煙道,且MGGH 冷卻段距離分叉、轉向煙道非常近,可以初步判斷該段煙道阻力非常大,MGGH 冷卻段入口煙氣流場分布非常差。

圖1 空預器出口至電除塵入口煙道三維模型

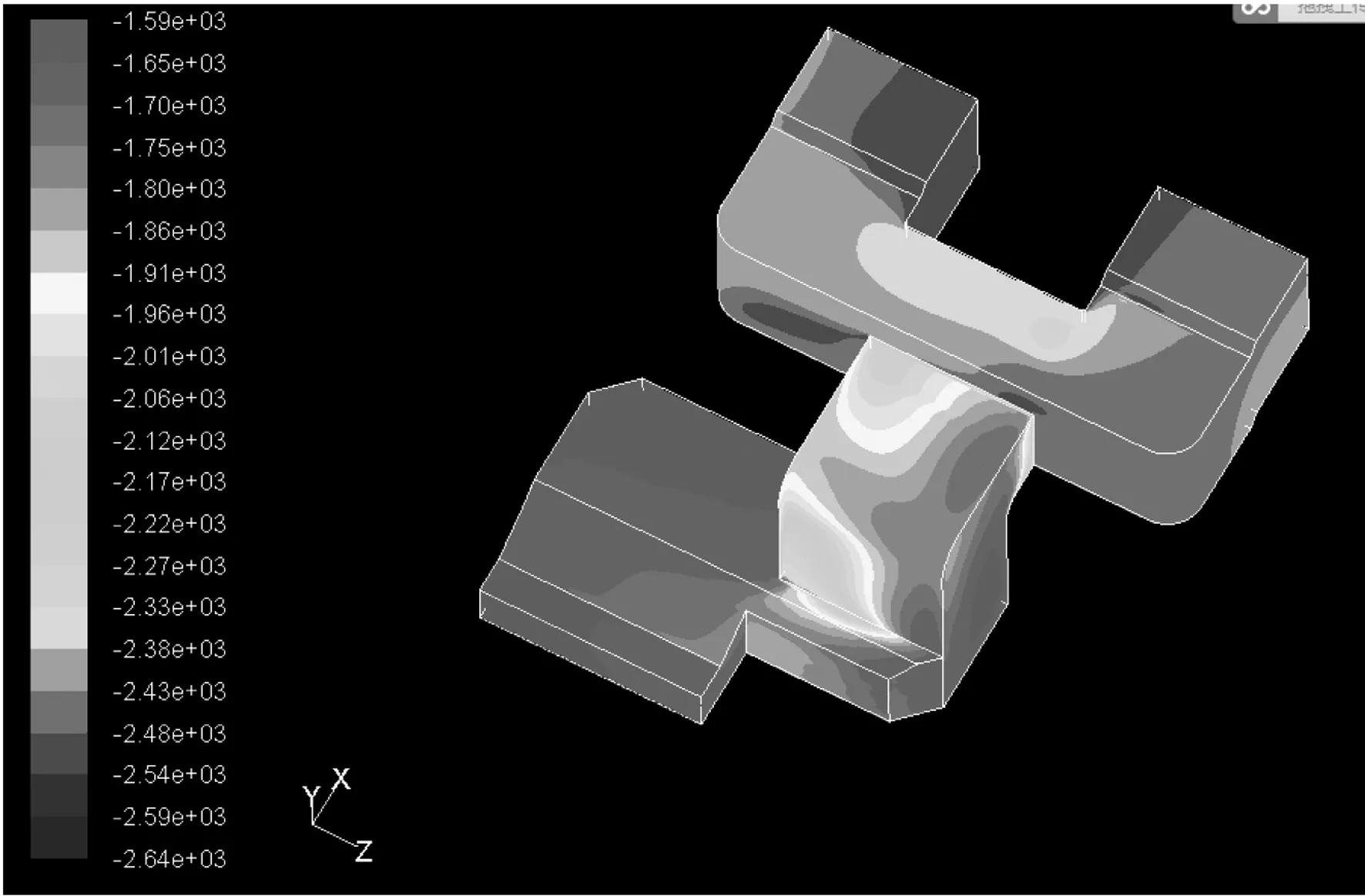

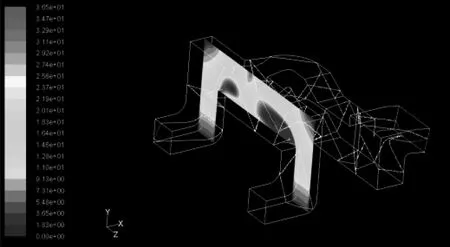

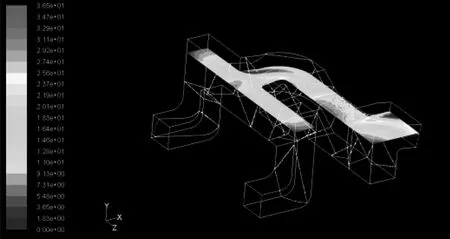

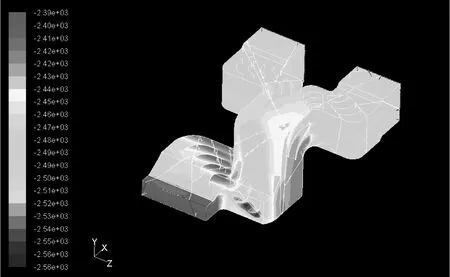

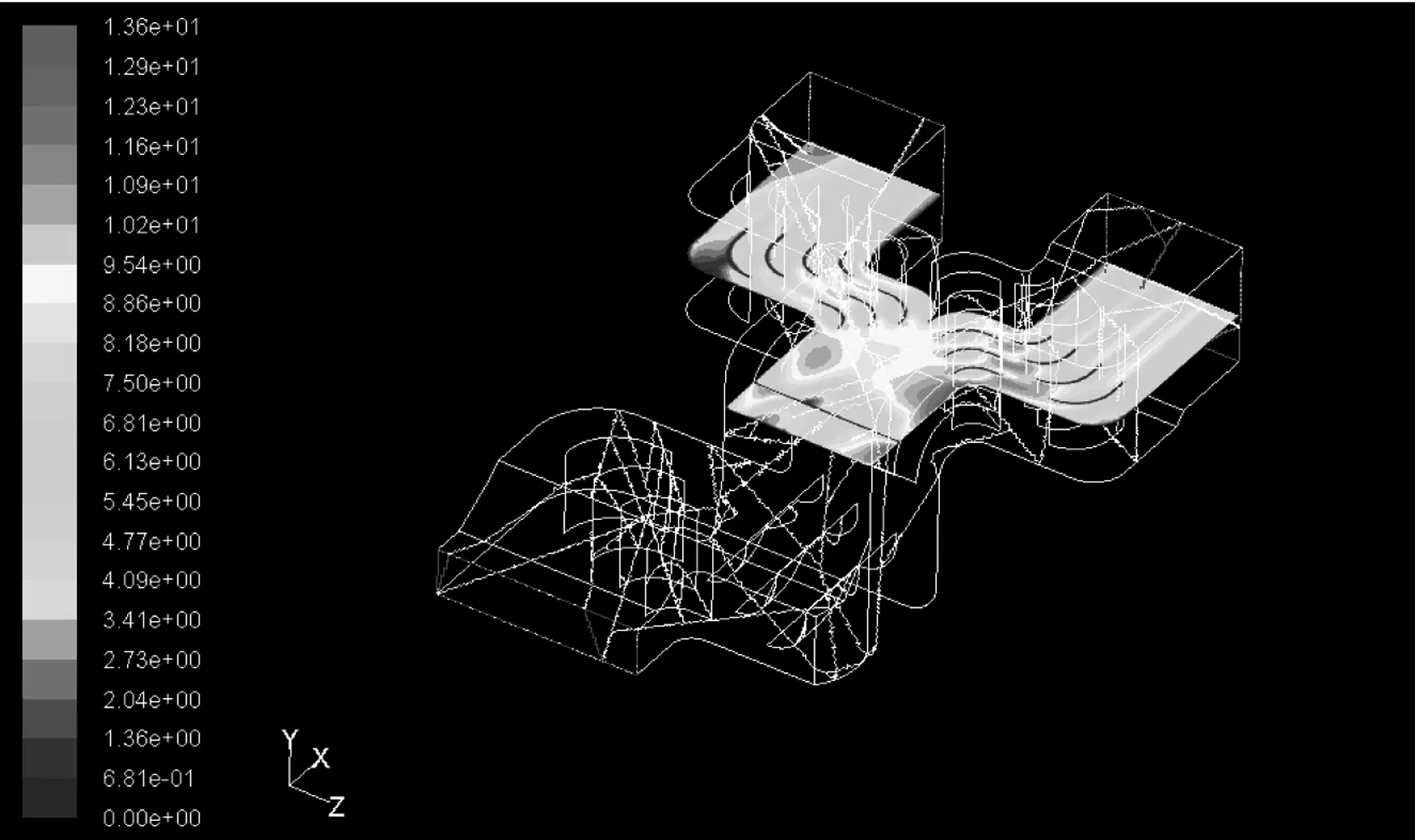

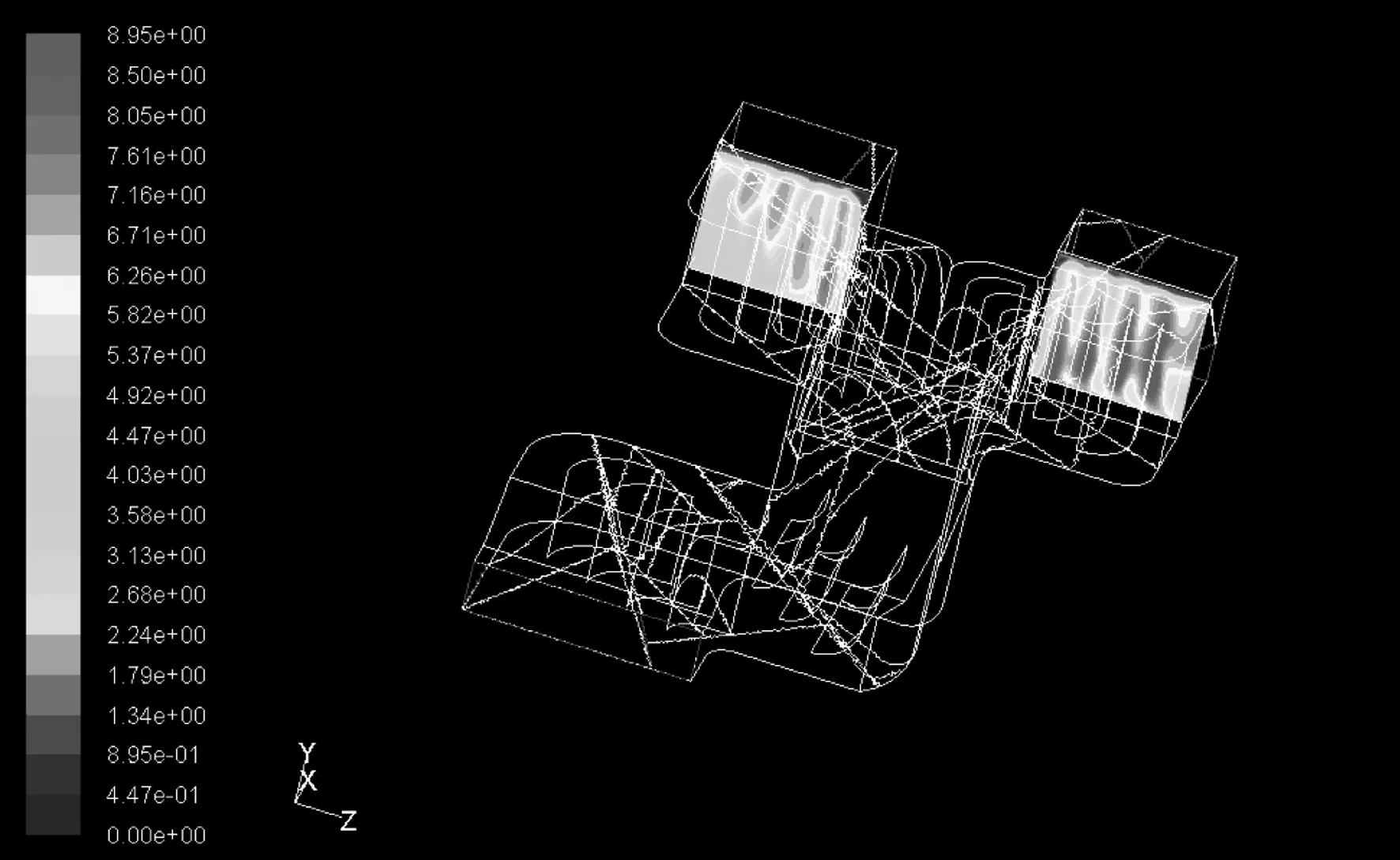

圖2 為該段煙道煙氣流場CFD(計算流體力學)數值模擬計算結果。從結果來看,由于該段多個變徑、轉向煙道的存在,煙氣流動過程中煙氣全壓變化大,表明該段煙氣流動阻力較大。圖3及圖4 為MGGH 冷卻段入口煙道煙氣流速分布云圖,從圖中可以看出,進入MGGH 冷卻段通道后煙氣出現明顯的氣流分離現象,高、低速氣流“涇渭分明”,非常不利于MGGH 冷卻段正常運行。

圖2 空預器出口至MGGH 冷卻段入口煙道全流程全壓分布

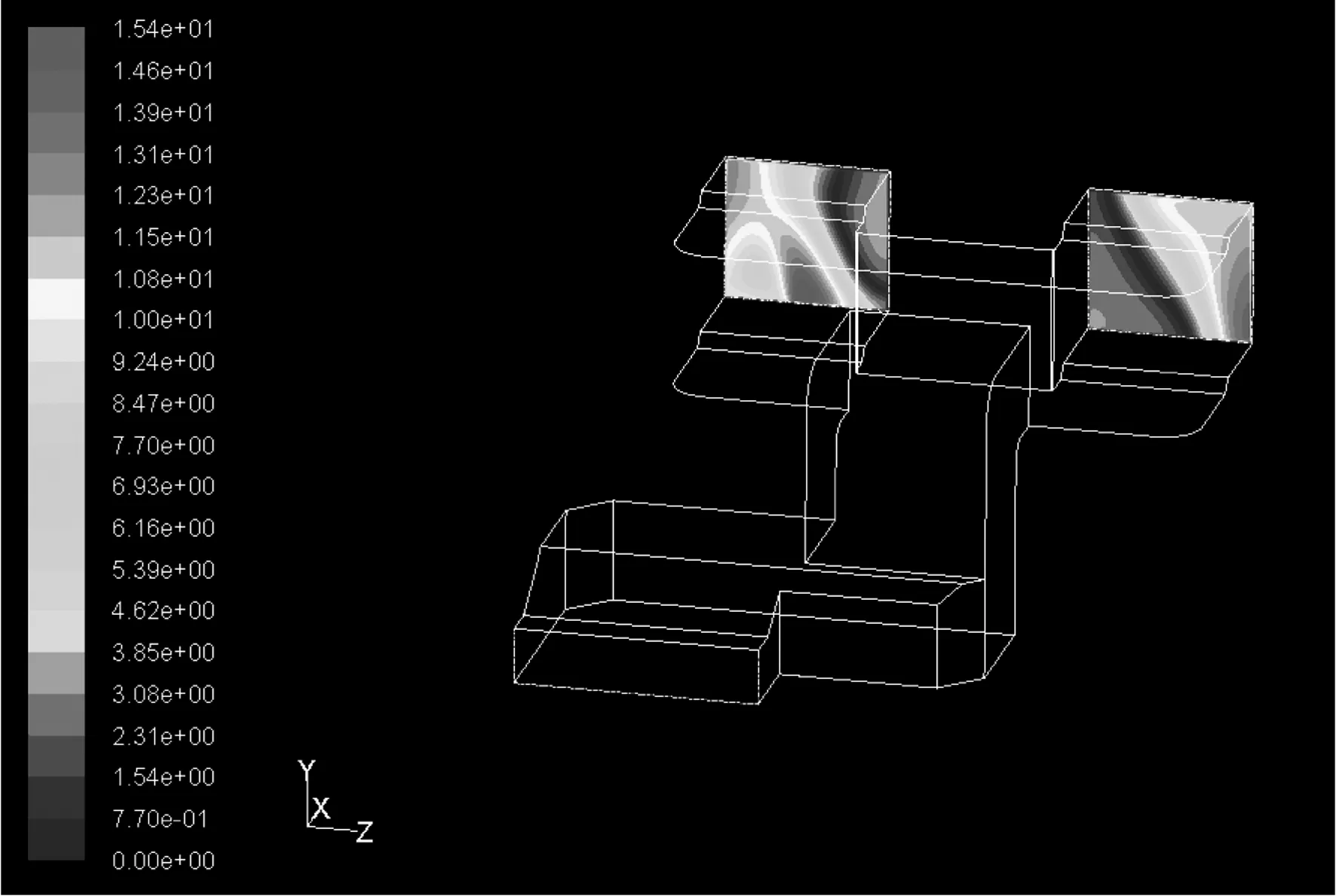

圖3 MGGH 冷卻段入口水平段煙道流速分布

圖4 MGGH 冷卻段入口煙道截面流場分布

數值模擬統計如表1 所示,結果表明,各MGGH 冷卻段通道入口煙氣最低流速僅為1.0 m/s,最高流速達到了20.0 m/s,入口截面煙氣流速相對標準偏差達到了70%以上,如此惡劣的煙氣流場非常不利于MGGH 冷卻段高效安全運行。

表1 各MGGH 冷卻段入口煙道煙氣流場

另外,數值模擬計算統計如表2 所示,結果表明,空預器出口至MGGH 冷卻段入口段煙道煙氣阻力達到了830 Pa,該段的煙氣阻力明顯偏大。這是煙道阻力高的主要原因,也是進行煙道優化需要重點解決的問題。

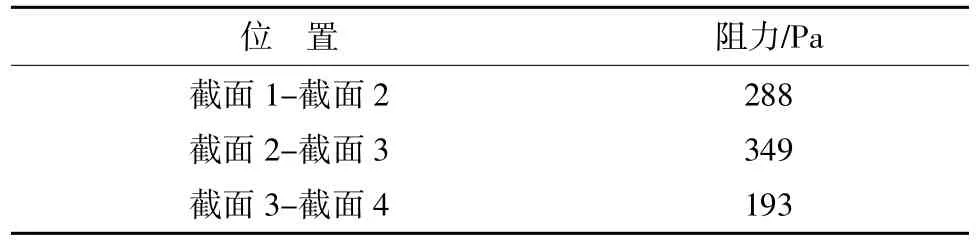

表2 空預器出口至靜電除塵器入口煙道煙氣阻力

2.2 引風機至吸收塔入口段煙道

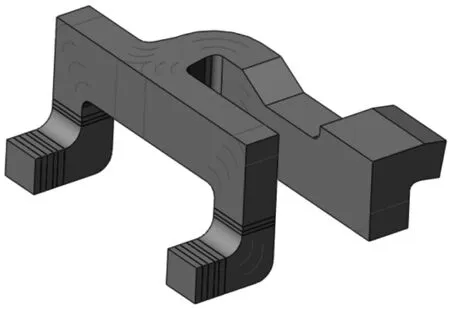

圖5 為引風機出口至吸收塔入口段煙道三維模型。煙氣經過兩臺引風機匯合后進入吸收塔,該段煙道布置了多個變徑、匯合以及轉向煙道,煙氣阻力有一定降低空間。

圖5 引風機出口至吸收塔入口段煙道

圖6、圖7、圖8 為CFD 模擬計算云圖。從圖中可以看出,原始方案下,整個煙道行程內煙氣全壓變化幅度大,表明煙氣流動阻力大;煙氣流動中存在大片氣流速度高低分明的區域,顯著增加了氣流耗散阻力,大大增加了煙氣流動阻力。CFD 模擬計算結果表明,該段煙道的煙氣阻力為328 Pa,煙氣阻力偏大,可通過煙道降阻流場優化降低該段煙道阻力。

圖6 引風機出口至吸收塔入口段煙道流動全壓云圖

圖7 吸收塔入口段煙道流速分布云圖

圖8 吸收塔入口段煙道流速分布云圖

3 優化方案

3.1 空預器出口至靜電除塵入口段煙道流場優化設計

圖9 所示為空預器出口至靜電除塵器煙道降阻流場優化設計方案,該方案在考慮該段煙道降阻效果的同時,充分考慮了MGGH 冷卻段入口流場流速分布的均勻性。圖10、圖11、圖12 為優化設計方案下煙道煙氣流場CFD 數值模擬計算結果。從結果來看,優化設計方案下,該段煙道煙氣阻力明顯降低。

圖9 空預器出口至靜電除塵器煙道流場優化設計方案

圖10 空預器出口至MGGH 冷卻段入口煙道全流程全壓分布

圖11 MGGH 冷卻段入口水平段煙道流速分布

圖12 MGGH 冷卻段入口煙道截面流場分布

數值模擬統計結果表明,該段煙道煙氣阻力降至275 Pa,煙氣降阻達到555 Pa,降阻率達到67%。另外,MGGH 冷卻段入口煙氣流速分布范圍由1~20 m/s 降至3~8 m/s,入口截面速度相對標準偏差也由70%以上降至26%左右,表明該方案在顯著降低煙氣阻力的同時,MGGH 冷卻段入口煙氣流場均勻性也達到了顯著改善,有利于MGGH 裝置高效、安全運行。

3.2 引風機至吸收塔入口段煙道流場優化設計

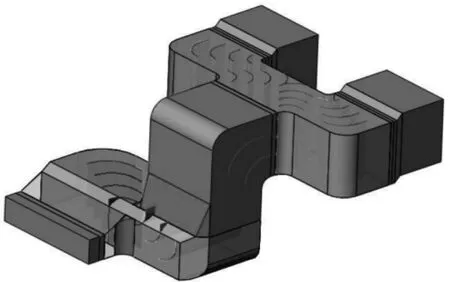

圖13 為引風機出口至吸收塔入口段煙道降阻優化設計方案。通過在變徑、匯合以及轉向煙道處設置合適的導流板,可有效降低煙氣流動阻力。CFD 模擬計算結果表明,優化設計方案下,該段煙道的煙氣阻力由328 Pa 降至226 Pa,煙氣阻力降低了102 Pa。圖14、圖15 為優化設計方案下煙道煙氣流場CFD 數值模擬計算結果。從結果來看,優化設計方案下,該段煙道煙氣阻力明顯降低,煙氣流場均勻性也達到了明顯改善。

圖13 引風機出口至吸收塔入口段煙道降阻優化設計方案

圖14 引風機出口至吸收塔入口段煙道流動全壓云圖

4 改造效果

圖15 吸收塔入口段煙道流速分布云圖

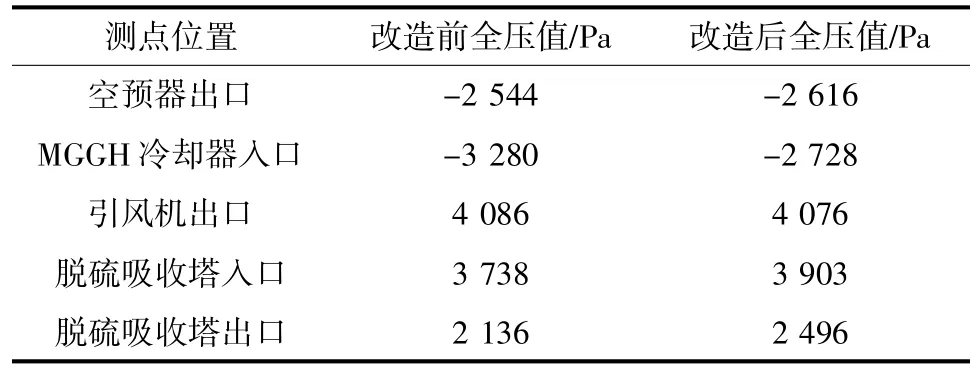

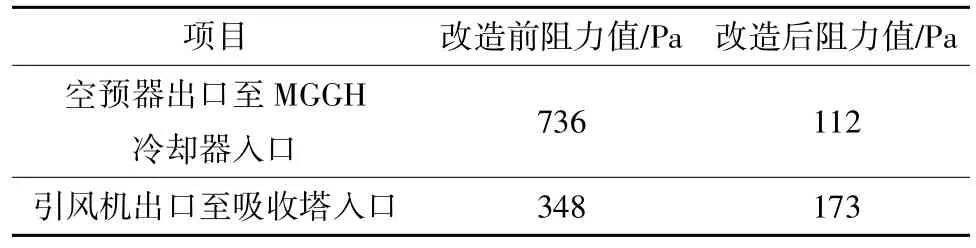

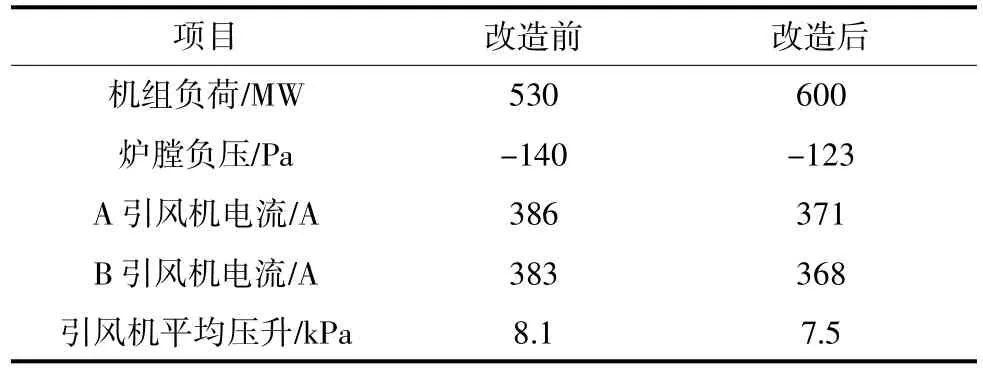

根據CFD 模擬計算結果,結合改造工期和收益,3 號鍋爐選擇對空氣預熱器出口至靜電除塵器煙道、引風機出口至脫硫塔入口煙道實施降阻改造,并在改造前、后分別進行了煙道沿程阻力、煙氣流量和煙道阻力優化性能驗收試驗。試驗工況下,根據入爐煤煤質化驗數據、灰渣可燃物數據、煙氣成分及入爐煤量等數據,計算得出改造前、后煙氣流量基本相當。改造前、后各項參數如表3—5 所示。

表3 改造前、后鍋爐各煙道測點全壓

表4 改造前、后各段煙道阻力

表5 改造前、后主要參數對比

3 號鍋爐煙道阻力優化改造后,在機組負荷600 MW 試驗工況下,空氣預熱器出口至煙氣冷卻器入口煙道阻力為112 Pa,比改造前下降624 Pa;引風機出口至脫硫塔入口煙道阻力為173 Pa,比改造前下降175 Pa。

改造前、后參數對比表明,在爐膛負壓、煙囪入口煙壓以及煙氣量基本相同的條件下,改造后引風機全壓升減小了0.6 kPa,引風機電流減小了15 A。

根據引風機的電機功率計算公式估算,2 臺引風機電流減小30 A,發電設備平均利用小時數取4 500 h,電價按0.415 元/kWh 計算,則每年節約的引風機耗電量約為125.2 萬kWh,僅風機電費每年可節約51.96 萬元,節能效果較好。

5 結論

(1)通過尾部煙道流場優化改造,煙道阻力大幅降低,可有效釋放引風機能力,機組帶負荷能力恢復至銘牌值。

(2)尾部煙道流場優化,消除了大部分氣流旋流,減輕設備磨損,保證MGGH 冷卻段及引風機安全運行。