重載鐵路直線段鋼軌斷裂原因分析

呂晶 楊其全 許鑫 張倩 曹欣旺 馮博宇

中國鐵道科學研究院集團有限公司金屬及化學研究所,北京 100081

PG4 在線熱處理鋼軌綜合使用性能良好,具有高強度、高硬度、高耐磨性以及良好的韌性,適合在重載鐵路上使用[1-2]。然而此類鋼軌在使用過程中也暴露出了軌底易銹蝕的問題,并由銹蝕坑向內發展為疲勞源,甚至導致鋼軌脆斷[3-4]。國內一重載鐵路直線段在一個月內發生了2 起PG4(鋼牌號U78CrV)在線熱處理鋼軌折斷事故,其斷裂形態基本一致,裂紋均起源于軌底并向軌頭方向橫向擴展,擴展至接近軌頭下顎部位時轉向沿鋼軌縱向擴展最終斷裂。

通常因鋼軌軌底腐蝕坑萌生疲勞裂紋而導致鋼軌的斷裂均為鋼軌橫向斷裂[5-6],而針對鋼軌從軌底起裂橫向轉縱向擴展斷裂的研究很少。鋼軌生產廠在2013 年對PG4 鋼軌進行了成分調整,調整成分前PG4鋼軌因軌底銹蝕坑引起的斷裂均為橫向脆性斷裂,未發現斜裂或橫向轉縱向擴展斷裂的情況。為調查PG4鋼軌的斷裂原因,減少安全隱患,抽取其中1件斷裂鋼軌進行檢驗分析。該鋼軌于2015 年鋪設,位于直線段,為調整成分后的75 kg∕m U78CrV 在線熱處理鋼軌,傷損處為無縫線路,累計通過總質量為18.94億t。

1 宏觀及微觀形貌

1.1 斷口宏觀形貌

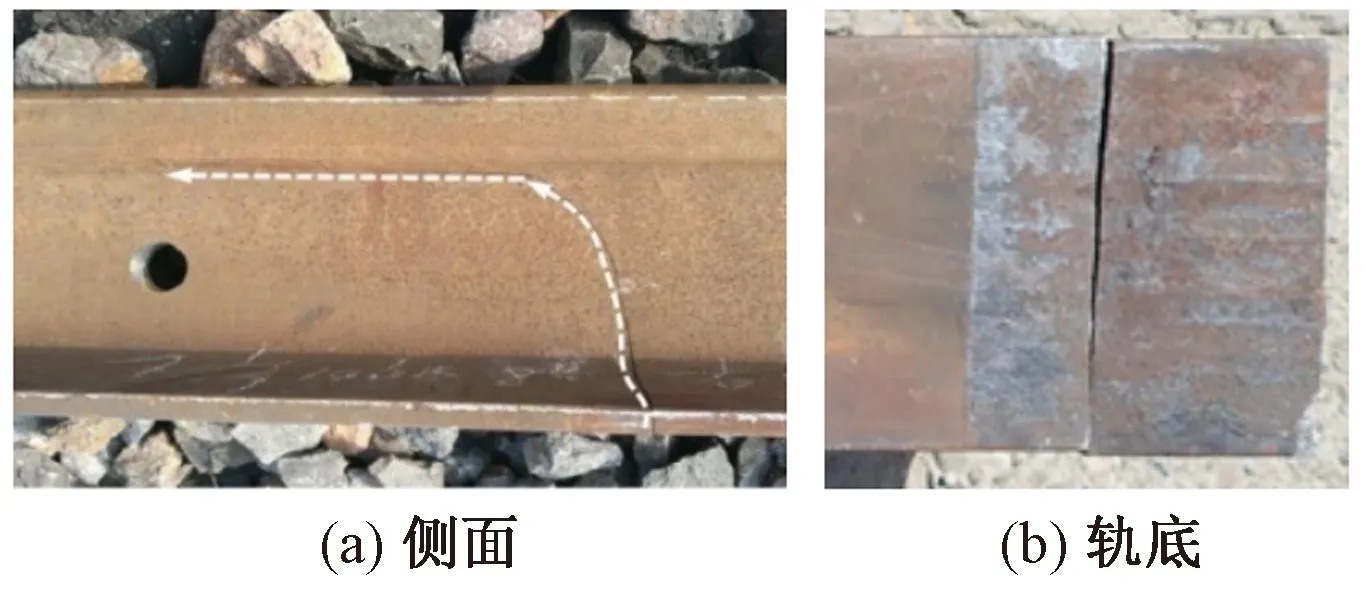

圖1 為傷損鋼軌的宏觀形貌。可以看出,鋼軌起始斷裂位置位于軌下橡膠墊板位置,軌底表面銹蝕痕跡明顯,存在多處肉眼可見的銹蝕坑。

圖1 斷裂PG4鋼軌宏觀形貌

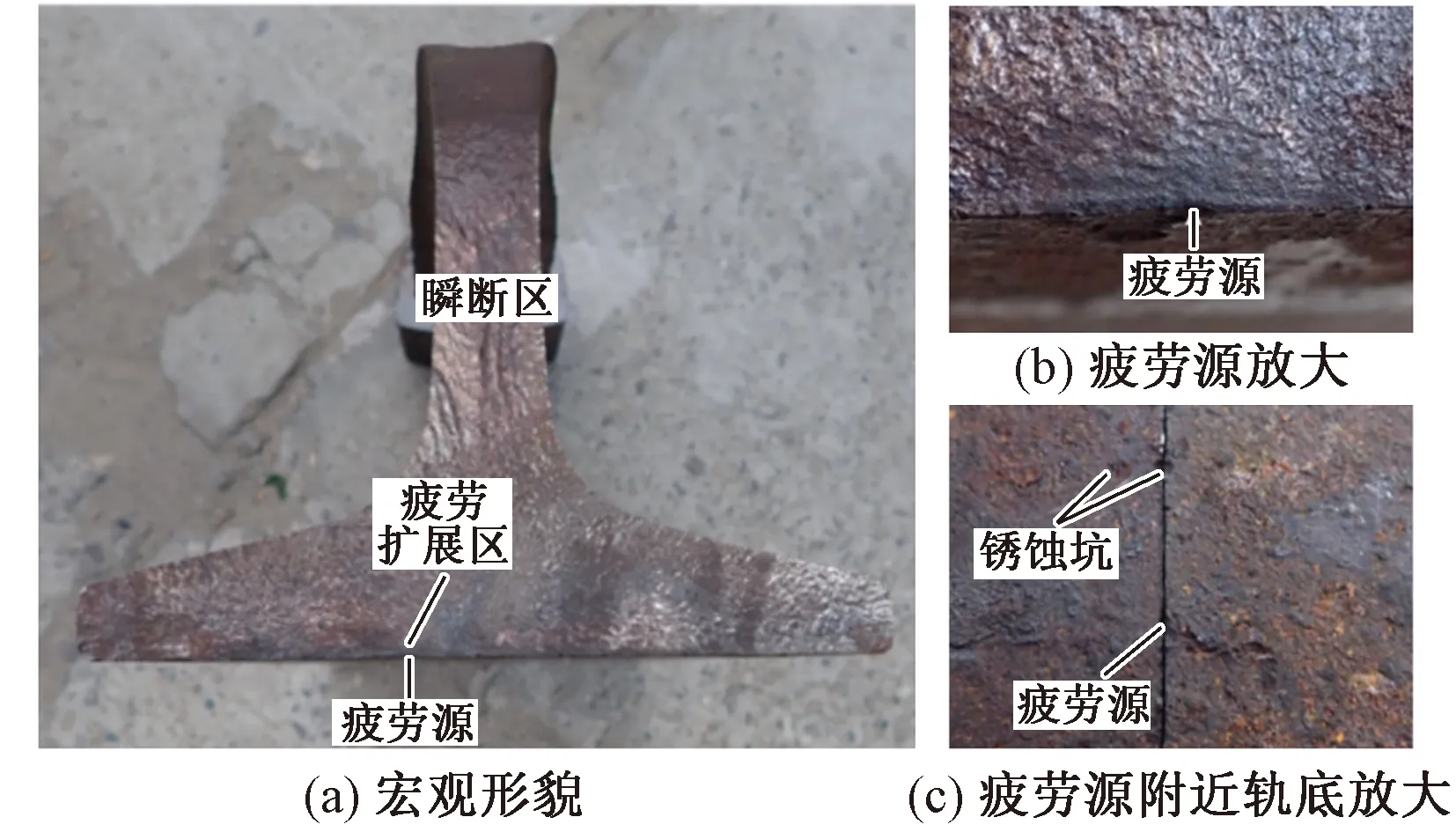

傷損鋼軌斷口的宏觀形貌見圖2 和圖3。可以看出:鋼軌裂紋源位于軌底下表面距非工作邊軌底角約60 mm 的銹蝕坑位置,從銹蝕坑位置呈放射狀向上擴展;疲勞擴展區碾壓、銹蝕程度均較嚴重,呈半圓形,尺寸約為15 mm(軌底寬度方向)×8 mm(鋼軌高度方向)。裂紋從軌底下表面銹蝕坑處萌生,疲勞擴展形成半圓形疲勞擴展區,之后向軌底兩側和軌頭方向快速擴展,擴展至接近軌腰中間部位時轉向呈約45°傾斜向軌頭下顎擴展,擴展至接近軌頭下顎部位時轉向,沿軌頭下顎縱向向一側擴展,最終斷裂。裂紋沿鋼軌軌頭下顎縱向擴展截止位置參見圖3,裂紋的擴展方向參見圖1白色箭頭標注方向。

圖2 傷損鋼軌橫向斷口的宏觀形貌

圖3 傷損鋼軌縱向斷口的宏觀形貌

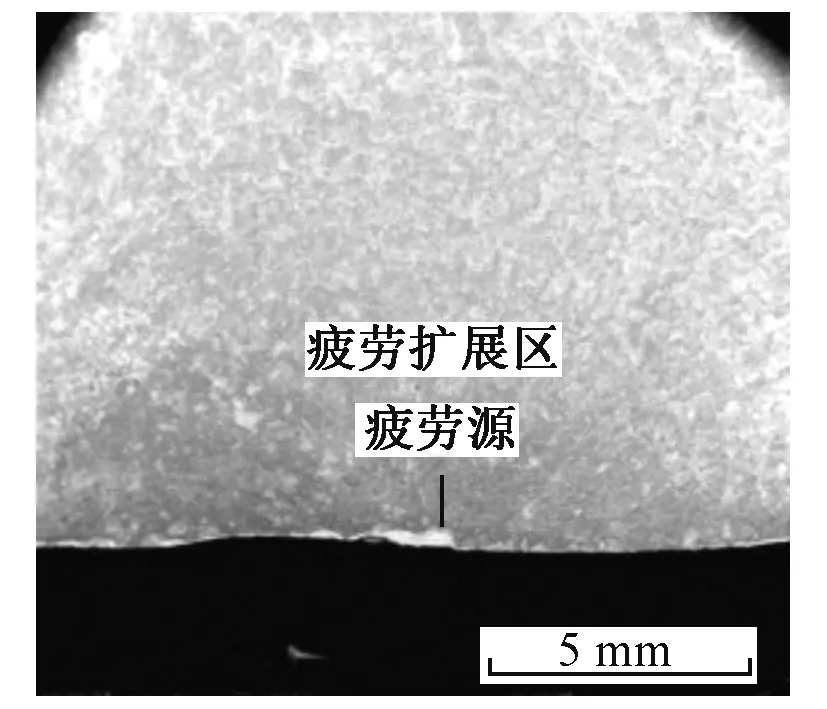

1.2 斷口微觀分析

用Quanta 400掃描電子顯微鏡對傷損鋼軌疲勞源及其附近斷口進行微觀形貌觀察,結果見圖4。可以看出:疲勞裂紋起源于軌底凹坑,凹坑的最大寬度約為5.5 mm,深度約為0.33 mm。疲勞擴展區氧化銹蝕嚴重,主要為疲勞碾壓形貌,瞬斷區以解理形貌為主。對凹坑內部進行能譜分析,主要為Fe、O、Si、C等元素,為氧化銹蝕產物。

圖4 傷損鋼軌疲勞斷口的微觀形貌

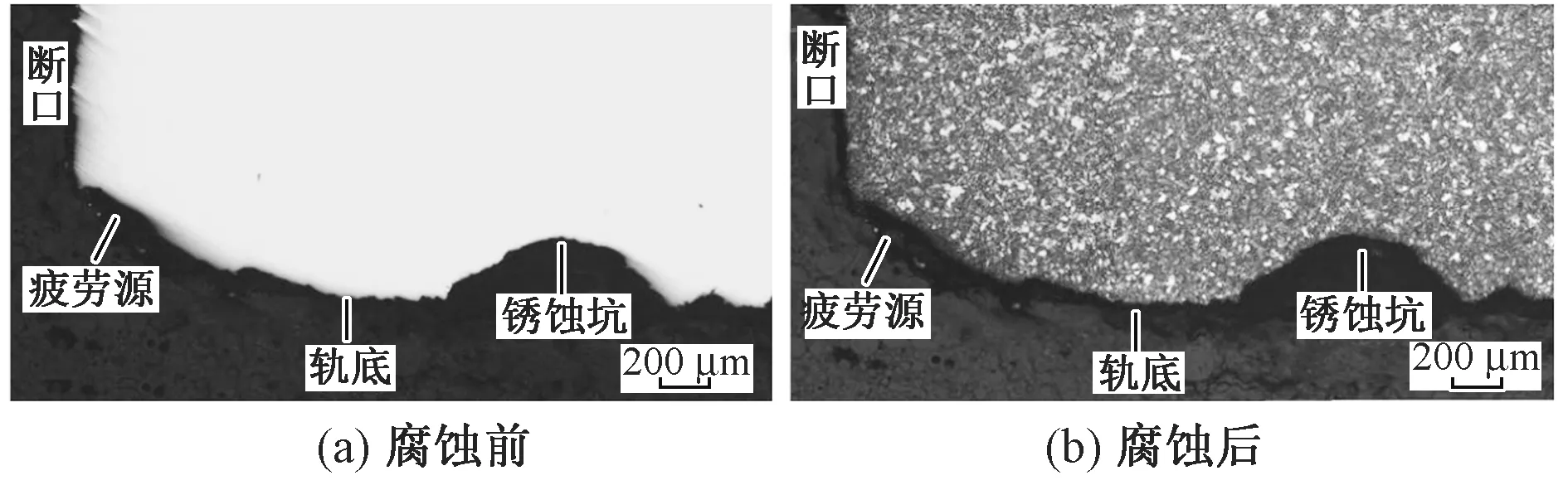

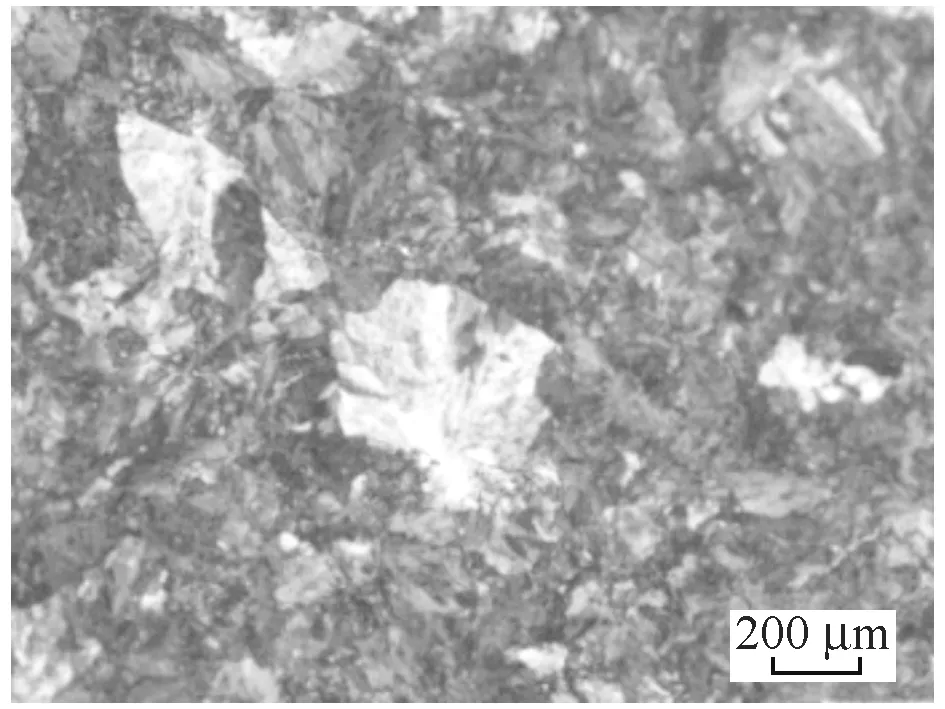

1.3 金相分析

垂直裂紋源斷口截取傷損鋼軌金相試樣,磨制并用Leica DMI5000M 金相顯微鏡進行金相組織觀察。腐蝕液為4%的硝酸酒精。腐蝕前后疲勞源處的金相低倍顯微形貌見圖5。疲勞源區高倍顯微形貌見圖6。從圖5 和圖6 可以看出,疲勞源處沒有粗大的非金屬夾雜物,顯微組織為珠光體和少量鐵素體,未觀察到其他異常組織。

圖5 傷損鋼軌疲勞源處金相低倍顯微形貌

圖6 傷損鋼軌疲勞源區高倍顯微形貌

綜上,銹蝕是傷損鋼軌軌底萌生橫向疲勞裂紋進而快速向軌底兩側和軌頭方向擴展的主要原因。傷損鋼軌軌底與墊板接觸的局部表面因腐蝕介質作用形成銹蝕坑,在鋼軌內部拉應力(溫度應力及殘余應力)以及大軸重列車通過鋼軌時產生的動彎應力的作用下[4],鋼軌軌底銹蝕坑會成為應力集中點而形成裂紋源,萌生疲勞裂紋并橫向擴展。

2 理化性能試驗結果及分析

2.1 化學成分檢驗

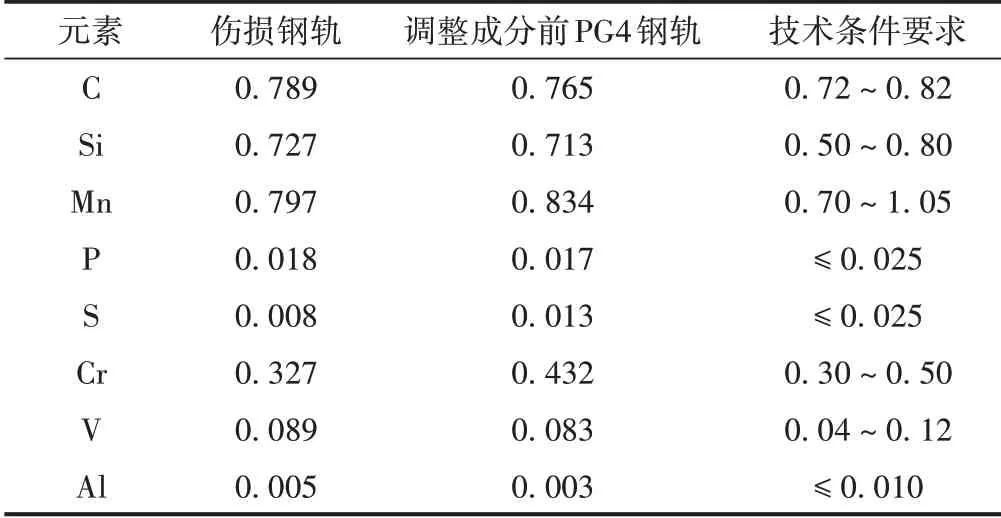

用ARL?4460 真空直讀光譜儀對傷損鋼軌及調整成分前PG4 鋼軌的化學成分進行檢驗,結果見表1。可以看出:調整成分前后PG4 鋼軌化學成分均滿足TB∕T 2344—2012《43 kg∕m~75 kg∕m 鋼軌訂貨技術條件》中對于U78CrV 牌號鋼軌的要求;調整成分后鋼軌的Mn、S、Cr元素含量有所降低。

表1 鋼軌化學成分檢驗結果(質量分數) %

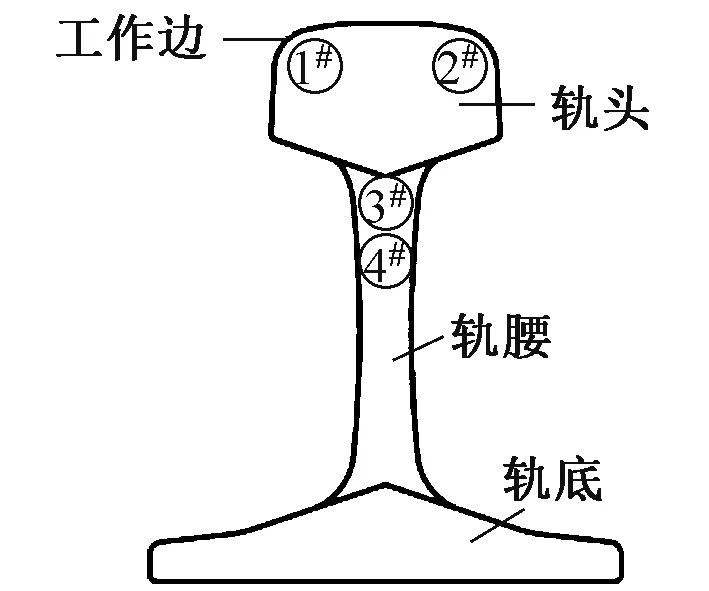

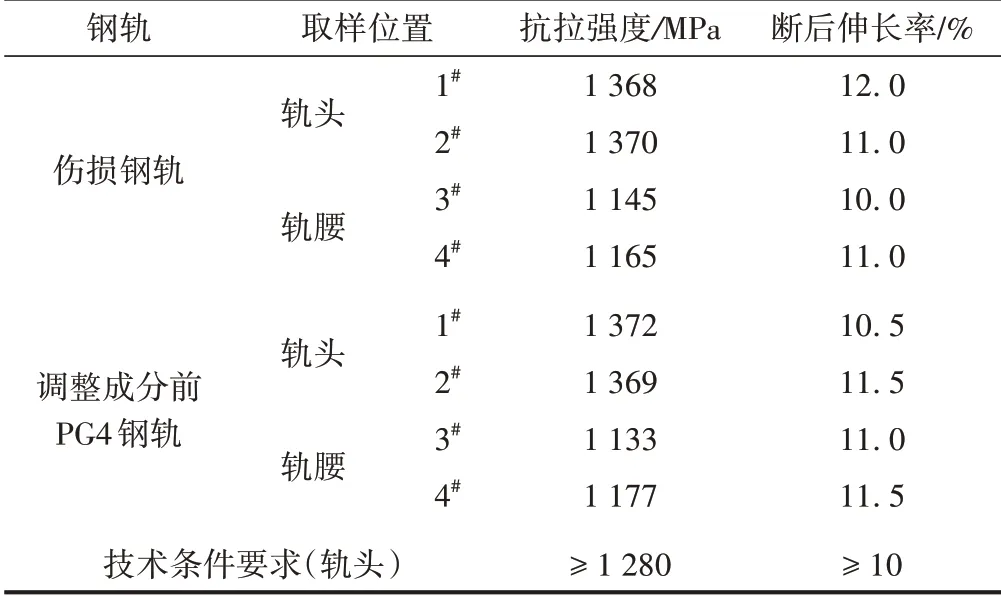

2.2 拉伸性能

對傷損鋼軌及調整成分前PG4 鋼軌的軌頭和軌腰部位拉伸性能進行檢驗,取樣位置見圖7,其中軌頭部位拉伸試樣按TB∕T 2344—2012 技術要求取樣。檢驗結果見表2。可以看出:調整成分前后鋼軌的抗拉強度基本相當;傷損鋼軌及調整成分前PG4 鋼軌軌頭部位的抗拉強度均明顯高于靠近軌頭下顎的軌腰部位,其拉伸性能均能滿足TB∕T 2344—2012的要求。

圖7 拉伸試樣取樣位置

表2 鋼軌拉伸性能檢驗結果

2.3 軌頭下顎附近硬度分布

對傷損鋼軌軌頭下顎附近(裂紋從橫向轉向縱向擴展位置附近)硬度分布情況進行檢測。按照GB∕T 230.1—2009《金屬洛氏硬度試驗第1部分:試驗方法(A、B、C、D、E、F、G、H、K、N、T 標尺)》,在距鋼軌表面約3 mm 處,從軌頭下顎部位開始,以5mm 間隔取一點進行洛氏硬度測試,測試點位置及測試結果見圖8。可以看出,從軌頭下顎到軌腰,硬度從約41 HRC逐漸降低至約37 HRC。

圖8 傷損鋼軌軌頭下顎附近硬度分布(單位:HRC)

2.4 斷裂韌性

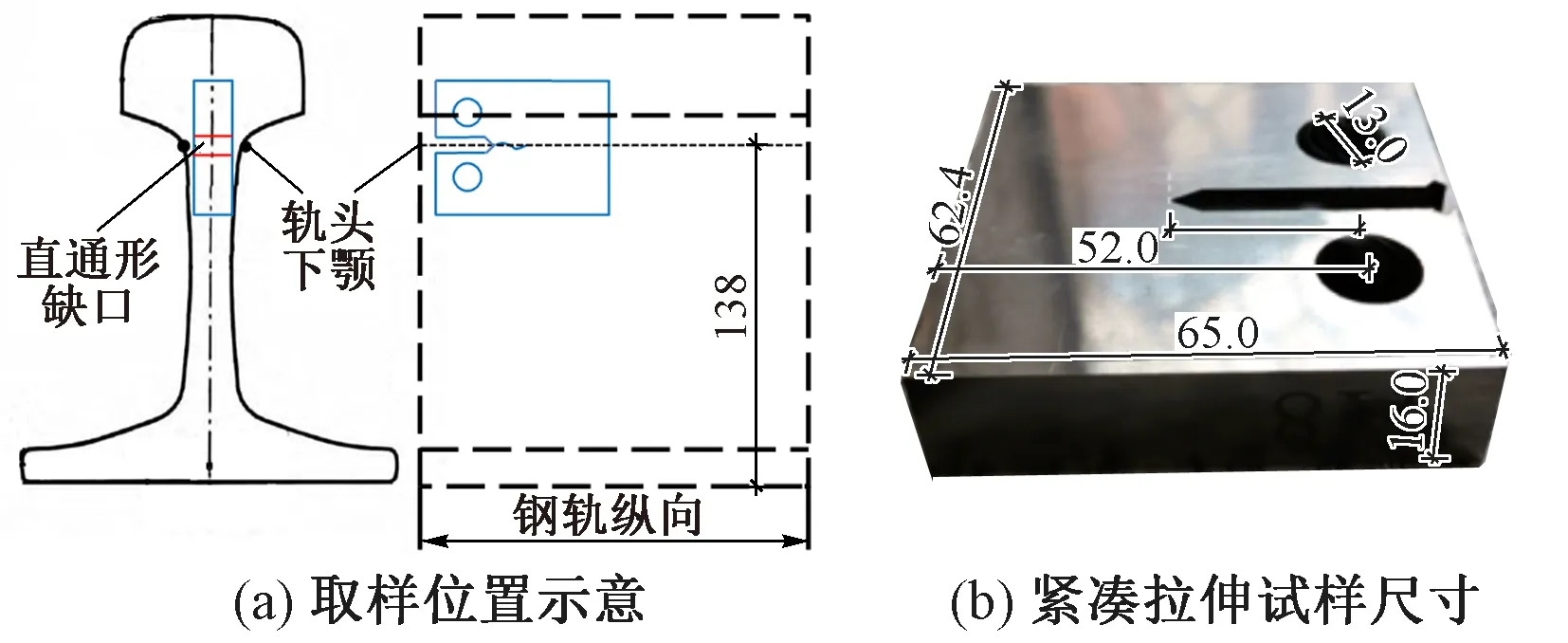

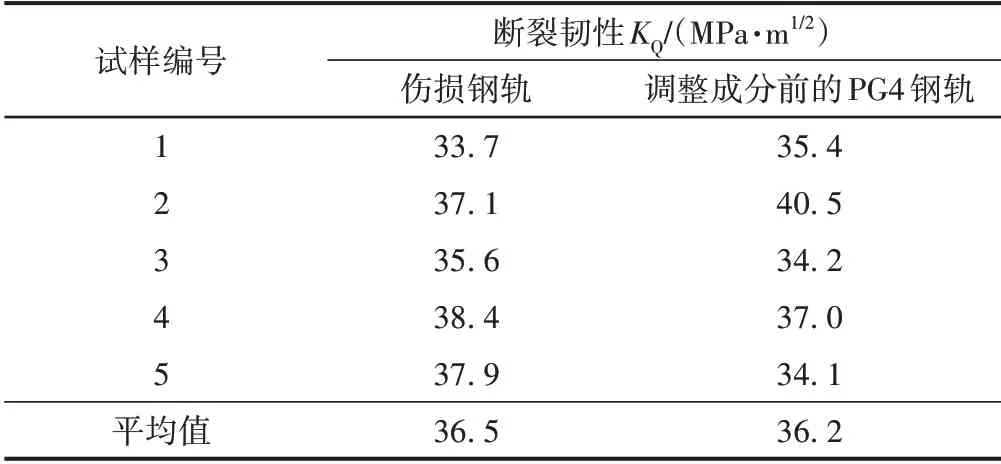

2.4.1 軌頭下顎處沿鋼軌縱向的斷裂韌性

為檢測傷損鋼軌軌頭下顎處沿鋼軌縱向的斷裂韌性,對傷損鋼軌及調整成分前PG4 鋼軌在圖9(a)所示的鋼軌軌頭下顎位置分別取5個斷裂韌性試樣。試驗采用緊湊拉伸試樣,直通形缺口,缺口平行于軌底面,缺口尖端距離軌底面138 mm,預制裂紋長度為1.5 mm,緊湊拉伸試樣尺寸見圖9(b)。按照GB∕T 4161—2007《金屬材料平面應變斷裂韌度KIC試驗方法》進行試驗,試驗溫度為室溫,傷損鋼軌及調整成分前的PG4鋼軌軌頭下顎處沿鋼軌縱向的斷裂韌性的檢測結果見表3。可以看出,調整成分前后PG4 鋼軌在軌頭下顎處沿鋼軌縱向的斷裂韌性相當。

圖9 軌頭下顎處斷裂韌性試樣取樣位置及尺寸(單位:mm)

表3 軌頭下顎處沿鋼軌縱向的斷裂韌性測試結果

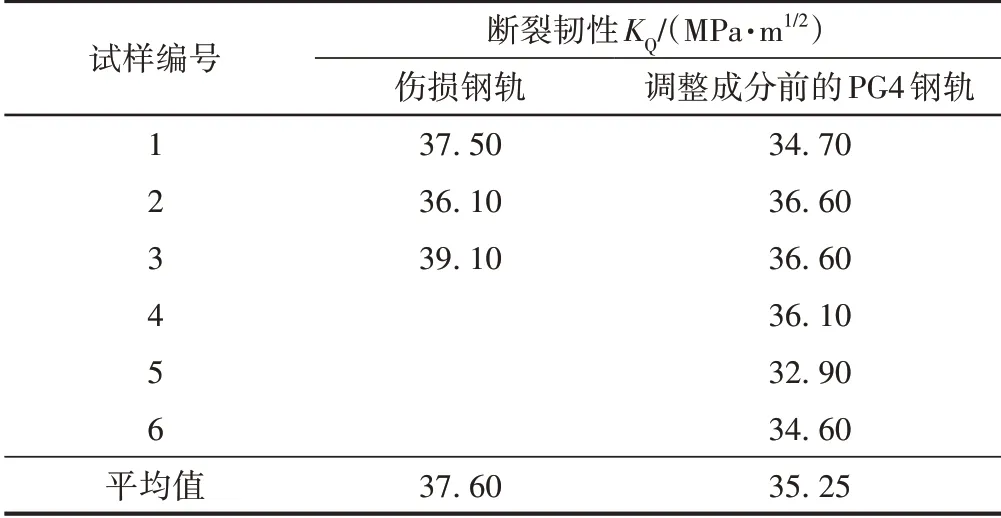

2.4.2 軌頭沿鋼軌橫向的斷裂韌性

為檢測傷損鋼軌軌頭沿鋼軌橫向的斷裂韌性,按照TB∕T 2344—2012,在傷損鋼軌軌頭取3 個、在調整成分前PG4鋼軌軌頭取6個斷裂韌性試樣。采用單邊缺口三點彎曲試樣,按照GB∕T 4161—2007 進行試驗,試驗溫度為室溫。傷損鋼軌和調整成分前的PG4 鋼軌軌頭沿鋼軌橫向的斷裂韌性的檢測結果見表4。可以看出,調整成分后的PG4 鋼軌(傷損鋼軌)在軌頭處沿鋼軌橫向斷裂韌性較調整成分前提高6.7%。

表4 軌頭沿鋼軌橫向的斷裂韌性測試結果

2.5 原因分析

傷損鋼軌的拉伸性能及軌頭下顎附近硬度分布的檢測結果表明,從軌腰到軌頭部位鋼軌強度明顯增加。軌頭的抗拉強度高于靠近軌頭下顎的軌腰部位的抗拉強度約210 MPa;從軌腰到軌頭下顎硬度值約從37 HRC增加至41 HRC。

調整成分前PG4 鋼軌因軌底銹蝕坑引起的斷裂均為橫向斷裂。斷裂韌性表示鋼軌在有裂紋存在的條件下抵抗脆性斷裂的能力,是材料抵抗脆性破壞的韌性參數,和裂紋本身的大小、形狀及外加應力大小無關,是材料固有的特性,只與材料本身、熱處理及加工工藝有關,是應力強度因子的臨界值。裂紋尺寸一定時,材料的斷裂韌性值愈高,其裂紋失穩擴展所需的臨界應力就愈大。調整成分后,PG4 鋼軌軌頭處沿鋼軌橫向的斷裂韌性顯著提高,但軌頭下顎處沿鋼軌縱向的斷裂韌性幾乎沒有提高,導致裂紋從軌底擴展至軌頭下顎處時繼續往軌頭方向擴展的阻力增大,從而在軌頭下顎處由橫向轉為縱向,向斷裂韌性提高較小的方向擴展。因此,傷損鋼軌軌頭下顎處沿鋼軌縱向的斷裂韌性未與軌頭處沿鋼軌橫向的斷裂韌性同比例提高,這也是與調整成分前相比調整成分后的PG4鋼軌軌底銹蝕坑引起的橫向裂紋更易在軌頭下顎處由橫向轉為縱向的主要原因。

綜上,軌底銹蝕引起的鋼軌橫向疲勞裂紋橫向擴展至軌頭下顎部位時,由于軌頭強度的增加、斷面幾何尺寸的增大、軌頭下顎處沿鋼軌縱向的斷裂韌性未與軌頭橫向斷裂韌性同比例提高,使得裂紋轉向水平縱向擴展。

3 結論

1)PG4鋼軌的傷損為軌底下表面銹蝕坑引起的鋼軌橫向疲勞裂紋和折斷。銹蝕是傷損鋼軌軌底萌生橫向疲勞裂紋進而快速向軌底兩側和軌頭方向擴展的主要原因。

2)鋼軌軌底銹蝕坑引起的橫向裂紋擴展至軌頭下顎部位時,由于軌頭強度的增加、斷面幾何尺寸的增大、軌頭下顎處沿鋼軌縱向的斷裂韌性未與軌頭橫向斷裂韌性同比例提高,使得裂紋轉向沿軌頭下顎縱向擴展。

3)鋼軌軌頭下顎處沿鋼軌縱向的斷裂韌性未與軌頭橫向斷裂韌性同比例提高是調整成分后PG4 鋼軌軌底銹蝕坑引起的橫向裂紋更易在軌頭下顎處轉向的主要原因。