膠種對高速鐵路橡膠墊板老化壽命的影響分析

張遠慶 凡艷麗 盧軍輝

1.北京鐵科首鋼軌道技術股份有限公司,北京 102206;2.中鐵檢驗認證中心有限公司,北京 100081

21 世紀以來我國建設了大量高速鐵路并投入使用。截至2020年底,我國高速鐵路營業總里程達到了3.5 萬km。橡膠墊板在列車運行過程中起到絕緣和緩沖作用[1]。高速鐵路橡膠墊板受環境影響和交變應力作用使用一段時間后會發生老化,產生裂紋或永久變形,甚至發生破壞,從而影響車輛運行安全性和舒適性[2]。

現階段橡膠老化研究的常用方法有自然老化和人工加速老化兩大類。自然老化方法有自然貯存老化、大氣老化等,但因其試驗周期長,并不常用。人工加速老化法有烘箱加速老化、電老化、化學介質老化、臭氧老化、紫外老化等[3-5]。其中烘箱加速老化容易實現、試驗周期短,且其試驗結果與自然老化結果最接近[6-7],因此本文采用烘箱加速老化法對高速鐵路用橡膠墊板開展研究。先建立橡膠墊板室溫老化壽命預測模型,再結合烘箱加速老化試驗結果對橡膠材料老化性能進行分析。

1 橡膠墊板室溫老化壽命預測模型

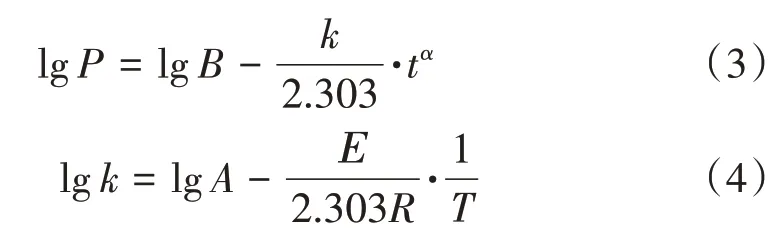

依據GJB 92.2—1986《熱空氣老化法測定硫化橡膠貯存性能導則第二部分:統計方法》,橡膠材料的老化程度P與老化時間t的關系可表示為

式中:P=1-ε,ε為老化時間t時壓縮永久變形;α、B均為常數;k為與溫度有關的橡膠材料性能變化速率常數,d-1。

式(1)可用于橡膠材料老化壽命預測。P值越大,耐老化性能越好。

在一定溫度范圍內,k與絕對溫度T的關系滿足Arrhenius方程[8],即

式中:E為表觀活化能,J∕mol;A為頻率因子,d-1;R為氣體常數,J∕(mol·K)。

式(1)和式(2)兩邊取對數后得到

令Y= lgP,G= lgB,H=-k∕2.303,X=tα,U=lgk,W=T-1,C= lgA,D= -E∕(2.303R),則式(3)和式(4)轉化為

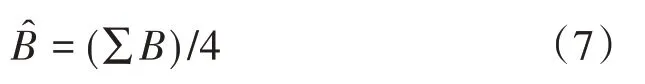

利用最小二乘法求出回歸系數G和H,根據回歸理論得出式(5)的相關系數r,判斷Y和X的相關性。根據G= lgB求出4 個溫度下試驗常數B,其平均值為估計值B?,即

用同樣方法求出回歸系數C和D,利用F檢驗法檢驗式(6)的回歸效果。將C= lgA和D= -E∕(2.303R)代入式(4)得到k的估計值?,即

采用逐次逼近法[9],通過比較老化程度預測值與實測值差的平方和,當其最小時即可得到α。α精確到小數點后兩位數。

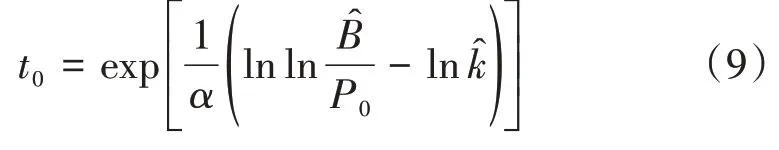

某一溫度T0下橡膠墊板老化程度P達到某一極限值或指標要求P0時的老化時間(即老化壽命)t0為

式(9)為橡膠墊板老化壽命預測模型。

2 烘箱加速老化試驗

2.1 主要原材料

配方1,天然橡膠∶順丁橡膠=70∶30;配方2,丁苯橡膠∶天然橡膠= 70∶30。其余配料如氧化鋅、防老劑、硫磺等比例保持一致。天然橡膠型號為RSS3;順丁橡膠型號為BR9000;丁苯橡膠型號為1502。依據配方準備好各類材料并按照相關工藝要求經過塑煉、密煉、成型等工序制成橡膠墊板。

2.2 試驗儀器和試驗方法

電熱恒溫干燥箱和壓縮夾具中的試樣見圖1。

圖1 電熱恒溫干燥箱和試樣

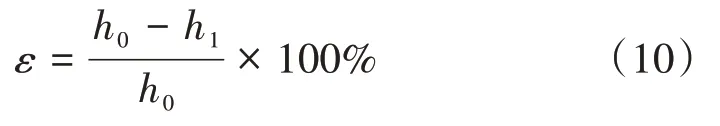

依據TB∕T 3395.3—2015《高速鐵路扣件 第3 部分:彈條V 型扣件》進行試驗。壓縮永久變形ε的計算公式為

式中:h0、h1分別為試驗前后試樣平均厚度,mm。

2.3 試驗條件

試驗溫度分別取343、353、363、373 K,每種溫度下設計6 種老化時間,分別為1、3、5、10、15、20 d。兩種配方在每一個溫度和老化時間下分別測試3 個試樣,根據式(10)計算各試樣的壓縮永久變形。取3 個試樣的壓縮永久變形的平均值作為該溫度和老化時間下的試驗結果。

3 試驗結果與分析

3.1 試驗結果

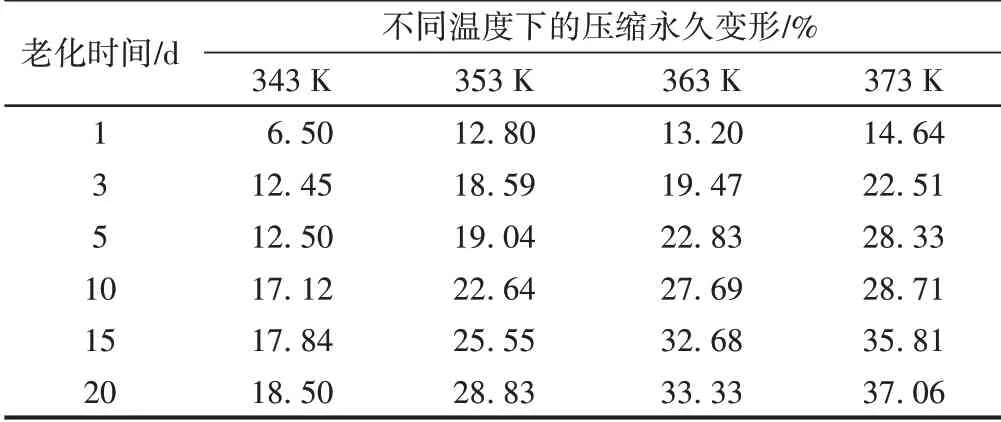

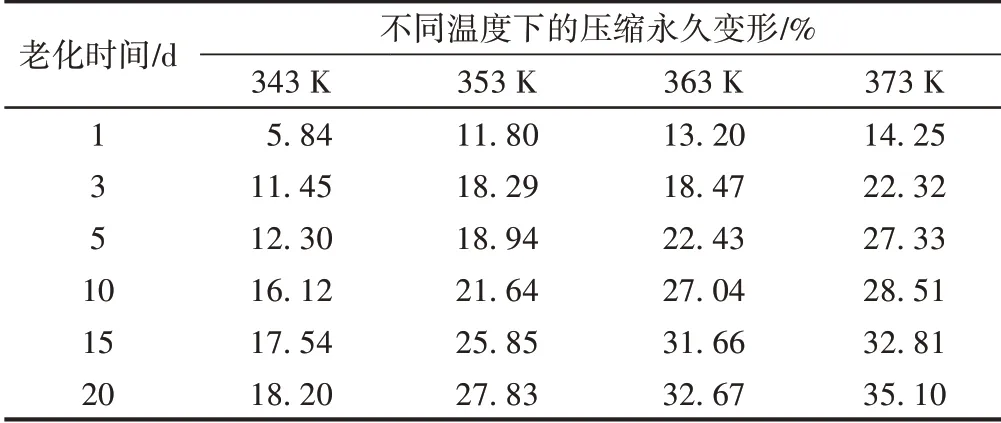

配方1 和配方2 橡膠墊板在不同老化時間和溫度下的壓縮永久變形,見表1和表2。

表1 配方1橡膠墊板各老化時間和溫度下的壓縮永久變形

表2 配方2橡膠墊板各老化時間和溫度下的壓縮永久變形

由表1 和表2 可知,老化時間或溫度相同時配方1橡膠墊板的壓縮永久變形總體上大于配方2 橡膠墊板。配方1 和配方2 橡膠墊板的壓縮永久變形與溫度的升高、老化時間的增長成正比。這是由于隨著溫度的升高,分子鏈斷開并進一步發生交聯,使得橡膠回彈性減弱,導致其壓縮永久變形增大。

3.2 結果分析

1)參數確定

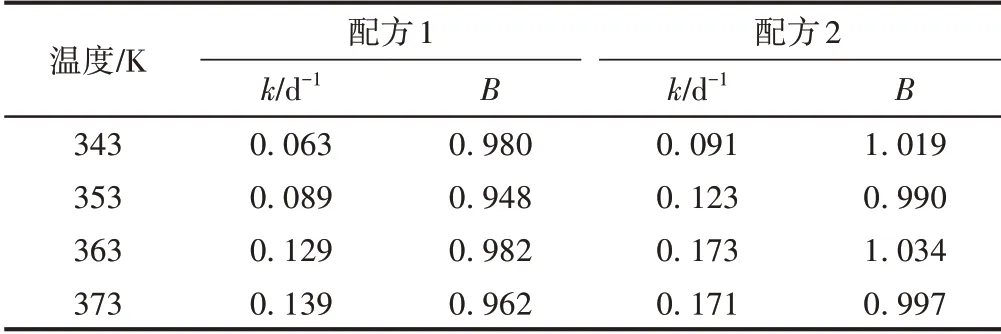

先將表1 和表2 中的試驗結果代入P =1-ε計算得到配方1 和配方2 橡膠墊板各老化時間和溫度下的P值。將P值和對應的老化時間t和設定的α值代入式(1)。再根據第1 節中的方法計算得出配方1 和配方2橡膠墊板的α值分別為0.38和0.41。配方1和配方2橡膠墊板在不同溫度下的k、B值見表3。

表3 配方1和配方2橡膠墊板在不同溫度下的k、B值

2)相關性檢驗

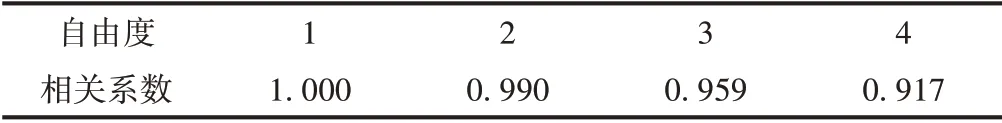

顯著性水平取0.01,相關系數臨界值見表4[10]。本試驗每種溫度下測試了6 種老化時間的數據,因此式(5)自由度為6-2=4。由表4 可知:自由度為4 時相關系數臨界值為0.917。

表4 不同自由度下相關系數臨界值

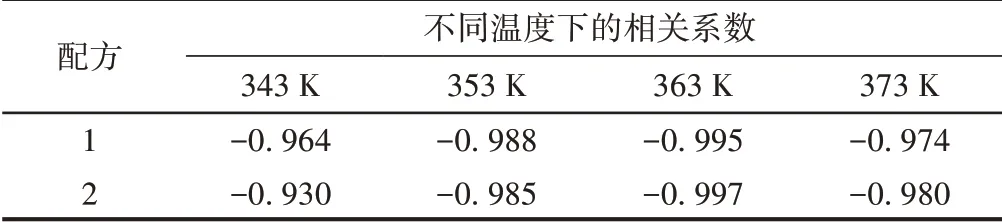

兩種配方不同溫度下Y和X的相關系數見表5。可知,兩種配方不同溫度下Y和X的相關系數均大于相關系數臨界值0.917,說明不論是采用配方1還是采用配方2,不同溫度下式(5)中的Y和X均顯著相關。這說明計算得出的B值可信,進而B?合理。

表5 兩種配方不同溫度下Y和X的相關系數

3)回歸效果檢驗

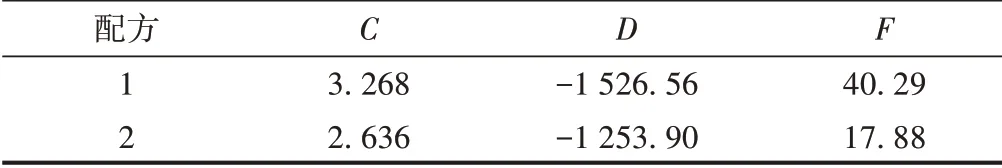

采用最小二乘法計算得到式(6)中回歸系數C和D,采用F檢驗法對式(6)的回歸效果進行檢驗,結果見表6。

表6 C、D和F的檢驗值

檢驗水 平取0.1,查F分位數 表[11]可以 得到F0.9(1,2)的值為8.53。根據F檢驗法,∣F∣>8.53 時方程的回歸效果顯著,可以接受;否則說明方程的回歸效果不顯著,拒絕接受。

由表6 可知:配方1 和配方2 的∣F∣均大于8.53,說明不論是采用配方1,還是采用配方2,式(6)的回歸效果均顯著。這說明計算得出的C、D值可信,由式(9)算出的變化速率常數k?合理。

4)模型驗證

將表3 中配方1 和配方2 橡膠墊板的B值分別代入式(7),求出對應的B?值。

將配方1 和配方2 橡膠墊板的α值、各溫度下的k(表3)、B?值及t代入式(1),即可得到配方1和配方2橡膠墊板各溫度下不同老化時間老化程度的預測值。

將各試驗溫度(343、353、363、373 K)下配方1 和配方2橡膠墊板的老化程度實測值與計算出的老化程度預測值進行對比,見圖2。可知,無論是采用配方1,還是采用配方2 制備的橡膠墊板,不同溫度下其老化程度實測值和預測值的變化趨勢基本一致,說明所建立的橡膠墊板老化壽命預測模型比較適用。

圖2 不同溫度下老化程度實測值與預測值對比

4 橡膠墊板配方選擇

當溫度為室溫25 ℃(即T=298 K)時,將表6 中配方1和配方2的C和D代入式(8)計算出對應的k?,進而得到lnk?。

依據TB∕T 3395.3—2015,高速鐵路橡膠墊板壓縮永久變形須不大于30%,即P的極限值為0.7。

將配方1 和配方2 橡膠墊板的α、B?、lnk?的值及P=0.7 代入式(9)得出配方1 和配方2 橡膠墊板室溫老化壽命預測值,分別為3 908 d 和4 617 d(即10.7、12.6 年),配方2 橡膠墊板的室溫老化壽命為配方1 橡膠墊板的1.18倍,配方2優于配方1。這是因為配方1中的天然橡膠為不飽和橡膠,每一個鏈節都含有一個雙鍵,溫度升高后會發生氧化裂解反應[12]。配方2 中的丁苯橡膠雖同為不飽和橡膠,但其雙鍵數目比天然橡膠少,且不存在甲基側基,雙鍵的活性也較低。因此,丁苯橡膠的耐老化性能優于天然橡膠。此外,與天然橡膠、丁苯橡膠相比,順丁橡膠硫化后的耐寒性、彈性以及耐磨性優異,耐老化性能略好于天然橡膠,尚不及丁苯橡膠,致使配方2 橡膠墊板的耐老化性能優于配方1。

5 結論

1)以天然橡膠為主膠的配方1和以丁苯橡膠為主膠的配方2橡膠墊板的壓縮永久變形均隨老化時間加長、老化溫度升高而增大。老化時間或溫度相同時配方1橡膠墊板的壓縮永久變形總體上大于配方2。

2)建立高速鐵路橡膠墊板老化壽命預測模型。配方1 和配方2 橡膠墊板各溫度下老化程度實測值和預測值的變化趨勢基本一致,說明所建立的老化壽命預測模型比較適用。

3)室溫25 ℃(298 K)下老化程度為0.7 時,配方1和配方2 橡膠墊板的室溫老化壽命分別為10.7、12.6年。因此,配方2的室溫老化壽命優于配方1。建議高速鐵路橡膠墊板選用以丁苯橡膠為主膠的配方2。