潤糧工藝對醬香型白酒生產的影響

鄧皖玉,許永明,程 偉,劉 靜,鄧 俊,王 會,吳先遠

(1.四川郎酒股份有限公司,四川瀘州 646523;2.四川省醬香型白酒生態釀造工程技術研究中心,四川瀘州 646523)

醬香型白酒(以下簡稱醬酒)生產歷史悠久、源遠流長,是我國傳統四大白酒之一,以茅臺酒、郎酒為代表,以其香氣幽雅、細膩、酒體醇厚豐滿、尾凈味長深受廣大消費者青睞。醬酒傳承千年釀造古法,采用“端午制曲”“重陽下沙”“四高兩長”“12987”的獨特釀造工藝,原料經兩次投料、九次蒸煮、高溫堆積糖化、回沙發酵、八次高溫發酵、七次高溫取酒、多輪次生產,一年一個生產周期。醬酒生產中將原料高粱稱為沙,兩次投糧分別稱為下沙和糙沙,下沙和糙沙均要進行潤糧。潤糧(本文均指人工潤糧)也稱為潤料,即在蒸煮前對原料進行潤水,使原料中淀粉顆粒均勻吸收一定水分,實現淀粉初步膨脹、淀粉粒的細胞壁破裂,為原料蒸煮糊化創造條件[1]。醬酒傳統釀造生產潤糧操作大同小異,總潤糧時間24 小時左右,根據潤糧道數的不同,潤糧方法可細分為二道潤糧法(總潤糧2 次)、三道潤糧法(總潤糧3 次)、四道潤糧法(總潤糧4次)和五道潤糧法(總潤糧5 次)。高粱上水量百分比(即潤糧凈增的高粱含水量百分比)是潤糧結果好壞判斷的主要依據,即潤糧結束后的高粱含水量百分比與潤糧開始前的高粱含水量百分比之間的差值。影響潤糧結果的因素較多,目前行業內[2-3]鮮有對這方面的研究。

本研究通過生產實驗,探究潤糧水溫、潤糧間隔時間、潤糧總用水量以及潤糧方法對醬酒生產的影響,供同行參考。

1 材料與方法

1.1 材料、試劑及儀器

材料:川南本地糯高粱(由公司統一采購)。

試劑:1 mg/mL直鏈淀粉標準溶液、1 mg/mL支鏈淀粉標準溶液、0.1 mol/L HCl 溶液、無水乙醇、碘試劑、1 mol/L 氫氧化鈉溶液、0.3 mg/mL 單寧酸標準溶液、8.0 g/L 氨溶液、75 %(v/v)二甲基甲酰胺溶液、檸檬酸鐵銨、3.5 g/L 檸檬酸鐵銨溶液、蒸餾水等,以上試劑均為國產分析純。

儀器設備:721 分光光度計、恒溫水浴鍋、電子分析天平、恒溫振蕩器、回流皂化裝置、GC6890N氣相色譜儀、刻度移液管(1 mL、10 mL)、烘箱、蒸發皿、比色杯、磨口瓶、錐形瓶、容量瓶(25 mL)、三角瓶(100 mL)等。

1.2 試驗方法

1.2.1 潤糧水溫對高粱上水量百分比的單因素影響生產實驗

選取一定數量高粱混合均勻后,平均分成4 個糧堆并測定潤糧前高粱含水量百分比,按照相同潤糧方法,保證相同潤糧總用水數量、潤糧間隔時間的情況下進行潤糧操作,設定各個糧堆高粱潤糧水溫分別為65 ℃、75 ℃、85 ℃、95 ℃,潤糧結束后測定高粱含水量百分比。每個潤糧水溫進行兩組平行實驗,記錄其平均高粱含水量百分比。

1.2.2 潤糧間隔時間對高粱上水量百分比的單因素影響生產實驗

選取一定數量高粱混合均勻后,平均分成6 個糧堆并測定潤糧前高粱含水量百分比,按照相同潤糧方法,保證相同潤糧水溫、潤糧總用水量的情況下進行潤糧操作,每堆高粱潤糧4 道,設定各個糧堆潤糧間隔時間分別為1 h、2 h、3 h、4 h、5 h、6 h,潤糧28 h 后測定高粱含水量百分比。每個潤糧間隔時間進行兩組平行實驗,記錄其平均高粱含水量百分比。

1.2.3 潤糧總用水量對高粱上水量百分比的單因素影響生產實驗

選取一定數量高粱混合均勻后,平均分成6堆,每堆高粱數量800 kg,并測定潤糧前高粱含水量百分比,保證相同潤糧方法、潤糧水溫、潤糧間隔時間情況下進行潤糧操作,設定潤糧總用水數量(占糧比)分別為300 kg(37.50 %)、350 kg(43.75 %)、400 kg(50.00 %)、450 kg(56.25 %)、500 kg(62.50 %)、550 kg(68.75%),潤糧結束后測定高粱含水量百分比。每個潤糧總用水數量進行兩組平行實驗,記錄其平均高粱含水量百分比。

1.2.4 不同潤糧方法對高粱上水量百分比以及醬酒產質量單因素影響生產實驗

在保證潤糧水溫、潤糧間隔時間以及潤糧總用水量相同情況下:實驗1#、2#窖分別生產24 甑,采用二道潤糧法進行潤糧;實驗3#、4#窖分別生產24甑,采用三道潤糧法進行潤糧;實驗5#、6#窖分別生產24 甑,采用四道潤糧法進行潤糧;實驗7#、8#窖分別生產24 甑,采用五道潤糧法進行潤糧。潤糧結束后每甑測定高粱含水量百分比,計算每個窖的甑平均高粱含水量百分比,同時在蒸糧過程中取樣測定不同時間下的高粱淀粉糊化率,探究不同的潤糧方法對高粱上水量百分比、高粱淀粉糊化率的影響。

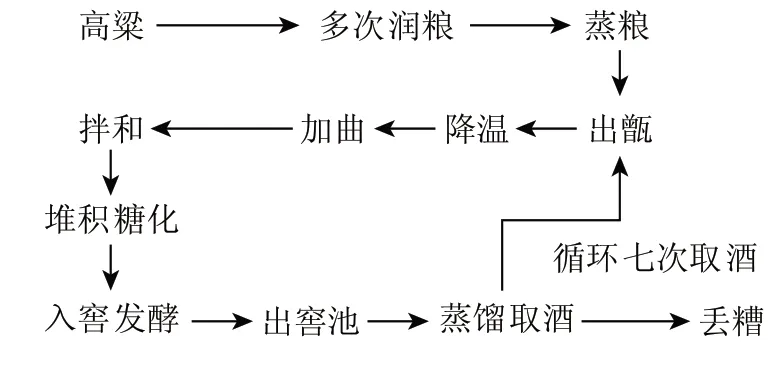

每個實驗窖嚴格按照醬酒釀造工藝流程(見圖1)組織實驗生產,保證后期工藝參數的一致性,收集產質量數據進行對比分析,探究不同的潤糧方法對各生產輪次醬酒產量、質量方面的影響。

1.2.5 高粱含水量百分比的測定

采用恒重法測定,測定方法:準確稱取5.000 g糧醅樣品于已知質量的干燥蒸發皿中,攤平,放入已升溫至130 ℃±3 ℃烘箱中干燥120 min±5 min,取出,放入干燥器中冷卻30 min,稱量,精確到0.001 g。

圖1 醬香型白酒釀造工藝流程簡圖

1.2.6 高粱淀粉含量的測定

高粱淀粉含量采用雙波長法[4-5]進行測定。

1.2.7 高粱單寧含量的測定

單寧含量測定采用國標GB/T 15686—2008《高粱單寧含量的測定》方法,每組高粱樣品重復進行3次單寧含量測定,最后計算平均含量。

1.2.8 高粱淀粉糊化率的測定

準確稱取10 份100 g 蒸糧后糧醅,5 份標記為A 樣,另5 份為B 樣。倒入250 mL 的錐形瓶中,加適量水,總體積70 mL。A 樣用0.1 mol/L HCl 溶液調pH 值4.4~4.6,加入10 mL 糖化酶液,放入55 ℃恒溫水浴鍋糖化;B 樣用沸水浴回流1 h,緩慢降溫至55 ℃,同樣調pH 值4.4~4.6,加入酶液10 mL,糖化。

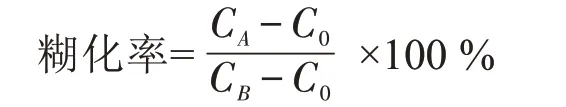

每隔一定時間測定還原糖含量CA、CB,直到所測定還原糖含量不變或變化很小時,此時的值即為所得結果。測定還原糖含量時,將糖化液在電爐上煮沸2 min 以殺滅糖化酶。糖化液定容到100 mL,過濾后取濾清液5 mL 稀釋10 倍,用斐林試劑法測定還原糖。另取蒸糧前糧醅10 g,測定其還原糖含量。計算方法:

式中:CA——A樣稀釋液所測得的含糖量,g/100 g;

CB——B樣稀釋液所測得的含糖量,g/100 g;

C0——蒸糧前糧醅醅樣所測得的含糖量,g/100 g。

1.2.9 潤糧水流失率的計算方法

潤糧水流失率(%)=潤糧水流失數量(kg)/潤糧總用水數量(kg)×100%

1.2.10 高粱上水量百分比計算方法

高粱上水量百分比(%)=潤糧結束后高粱含水量百分比(%)-潤糧開始前高粱含水量百分比(%)

1.2.11 高粱淀粉變化量計算方法

高粱淀粉變化量(%)=潤糧結束后高粱淀粉含量(%)-潤糧開始前高粱淀粉含量(%)

1.2.12 高粱單寧變化量計算方法

高粱單寧變化量(%)=潤糧結束后高粱單寧含量(%)-潤糧開始前高粱單寧含量(%)

1.2.13 出酒率計算方法

出酒率(%)=產酒總量(kg)/投糧總量(kg)×100%

2 結果與分析

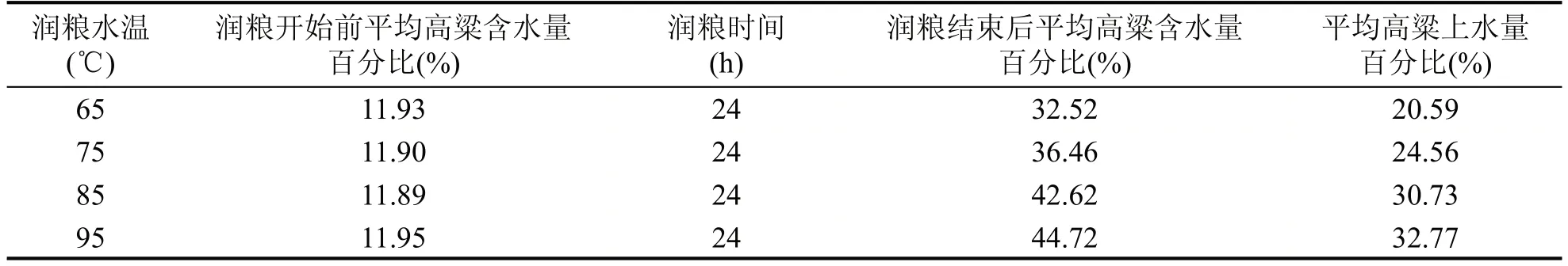

2.1 潤糧水溫對高粱上水量百分比的影響

潤糧水溫是潤糧操作過程中重要的關鍵控制點之一。按方法1.2.1 進行實驗,不同潤糧水溫下潤糧上水情況如表1所示。

從表1 可看出,潤糧水溫對潤糧結果影響明顯,潤糧水溫在65 ℃時,高粱上水量百分比最低,潤糧水溫在95 ℃時,高粱上水量百分比最大,高粱上水量百分比與潤糧水溫呈正相關。

提高潤糧水溫,有利于使原料表皮擴張,水分易滲入原料內部。潤糧水溫過低,會造成潤糧不透,原料吸收水分不足,淀粉釋放不足,高粱淀粉糊化程度差,后期生產需延長原料高粱蒸煮時間,根據以往經驗,收效不會很明顯,造成全批基酒整體質量下滑。

2.2 潤糧間隔時間對高粱上水量百分比的影響

表1 不同潤糧水溫下平均高粱上水量百分比

表2 不同潤糧間隔時間下平均高粱上水量百分比

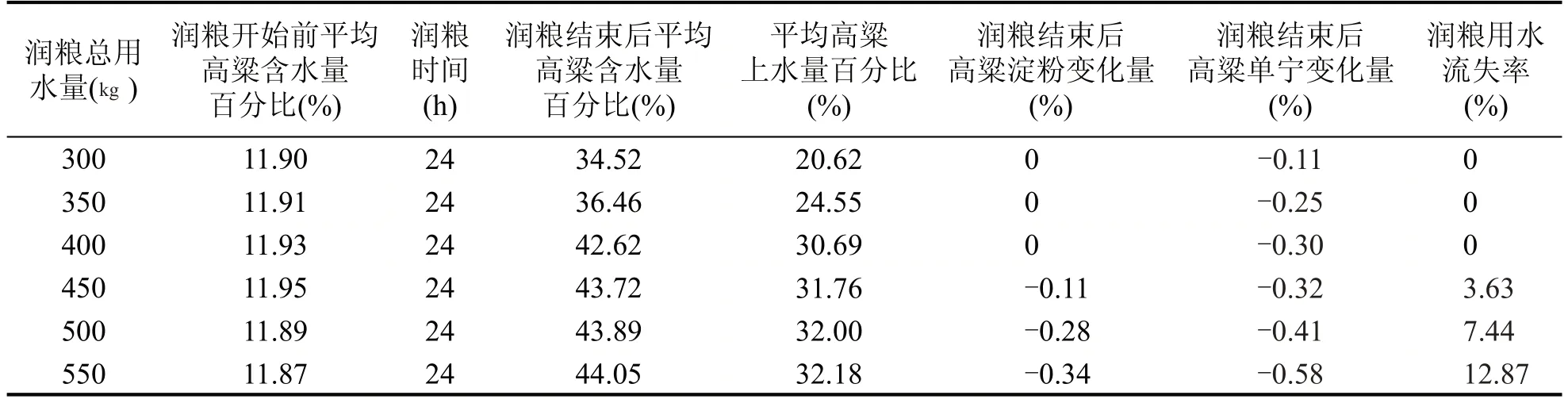

表3 不同潤糧總用水量下平均高粱上水量百分比、高粱淀粉和單寧變化量

潤糧時間間隔是潤糧操作過程中重要的關鍵控制點之一。按方法1.2.2 進行實驗,不同潤糧間隔時間下潤糧上水情況如表2所示。

從表2 可以看出,潤糧上水量百分比與潤糧間隔時間呈正相關;在潤糧間隔時間為5 h 時,高粱上水量百分比最大,為31.59%;在潤糧間隔時間延長到6 h 時,潤糧結束后高粱水分含量出現輕微下降的現象。

在潤糧過程中,每次加水潤糧后,都需要一定靜置時間,讓原料高粱充分吸收水分,潤糧間隔時間過短,潤糧水在靜置的過程中未被高粱充分吸收而大量流失,原料高粱吸水不足。合理延長潤糧間隔時間有利于原料高粱最大限度吸收水分,但潤糧總時間過長,水分揮發,原料有所發芽(一般潤糧總時間達到20 h 以上高粱開始發芽),淀粉損耗,高粱水分含量反而減少,一般潤糧間隔時間控制在3~5 h相對較優。

2.3 潤糧總用水量對高粱上水量百分比的影響

潤糧總用水量是潤糧操作過程中重要的關鍵控制點之一。按方法1.2.3 進行實驗,不同潤糧總用水量下潤糧上水情況、高粱淀粉和單寧變化量如表3 所示。高粱淀粉變化量、高粱單寧變化量通過分析檢測潤糧前和潤糧結束后的高粱淀粉含量、高粱單寧含量而得出。

從表3 可以看出,高粱上水量百分比與潤糧總用水量呈正相關,但潤糧總用水量過大時,反而不被高粱吸收而流失,流失的水分會帶走高粱中少部分淀粉和單寧,淀粉和單寧在醬酒生產中均為有益成分。綜合分析高粱上水量百分比、高粱淀粉變化量、高粱單寧變化量、潤糧用水流失率等實驗數據,潤糧總用水量控制在占糧比50%~56%為宜。

2.4 不同潤糧方法對醬酒生產的影響

2.4.1 不同潤糧方法對高粱上水量百分比的影響

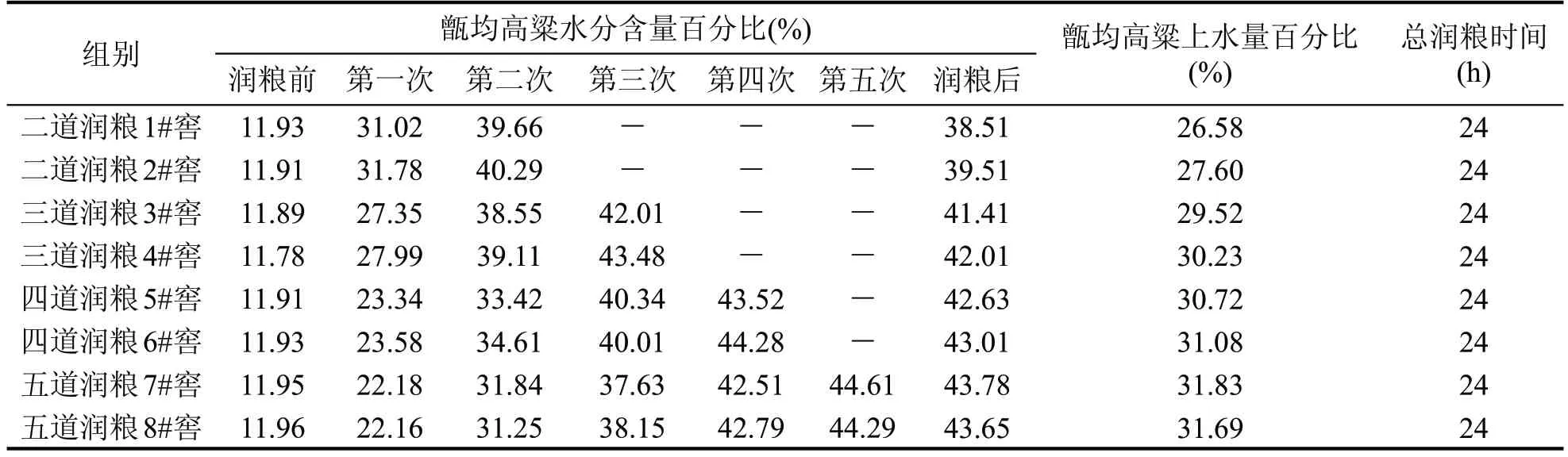

按方法1.2.4 進行實驗,不同潤糧方法下潤糧上水情況如表4所示。

從表4 可看出,當潤最后一道糧結束后,各實驗窖的甑均高粱水分含量百分比都出現輕微下降現象,原因是潤糧后糧堆都要靜置一段時間,高粱水分揮發和流失導致;隨著潤糧道數的增加,高粱上水量百分比也隨之增加,高粱內吸水分逐漸飽和,上水量結果越趨于一致,下沙、糙沙時各發酵窖之間糧醅的感官和理化指標也就越趨于一致。

因此在潤糧間隔時間、潤糧總用水量、潤糧水溫相同的情況下,要適當增加潤糧道數,四道最優,五道勞動強度大,一般不采用。

表4 不同潤糧方法潤糧結束后甑均高粱上水量百分比

2.4.2 不同潤糧方法對高粱蒸煮糊化的影響

高粱的蒸煮糊化與潤糧息息相關,通過潤糧使高粱淀粉顆粒吸水膨脹,為蒸煮糊化創造條件。按方法1.2.4 進行實驗,幾種不同潤糧方法、不同蒸煮時間的高粱淀粉糊化率如圖2所示。

圖2 不同潤糧方法的高粱淀粉糊化率

從圖2 可以看出,高粱淀粉糊化率隨蒸煮時間的延長而增大,隨潤糧道數的增加而增大,當蒸煮時間在180 min左右,高粱淀粉糊化率趨于一致;五道潤糧方法在相同蒸煮時間下高粱淀粉糊化率最高。原因是在潤糧總用水量、潤糧水溫相同的情況下,一般隨著潤糧道數的增加,潤糧結束后的高粱水分含量百分比越大(見表4),越有利于高粱淀粉的蒸煮糊化。

2.4.3 不同潤糧方法對醬酒產量及質量的影響

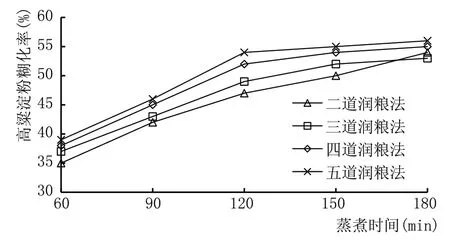

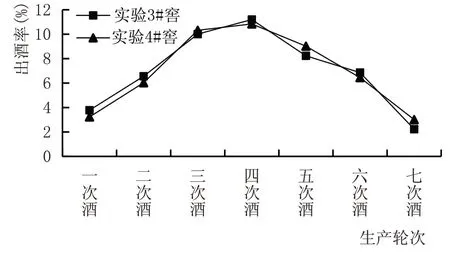

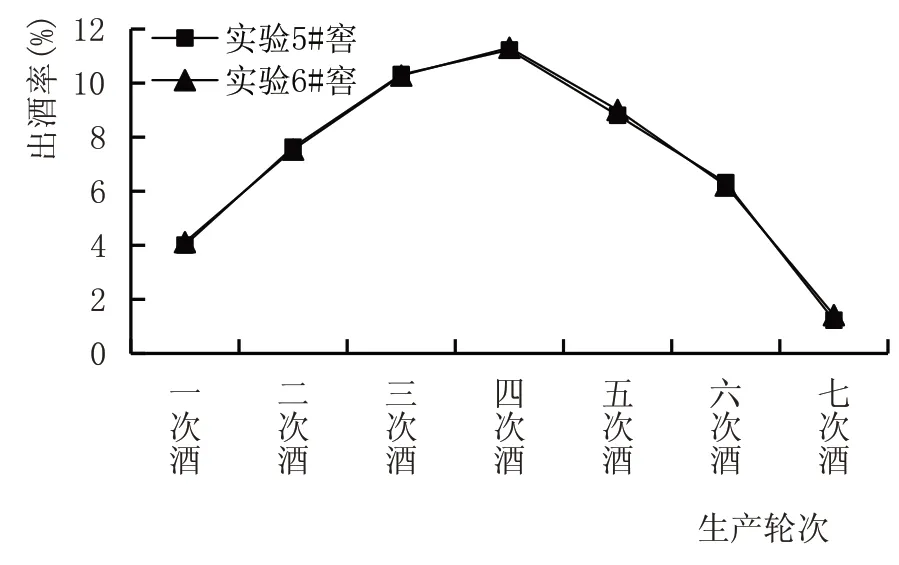

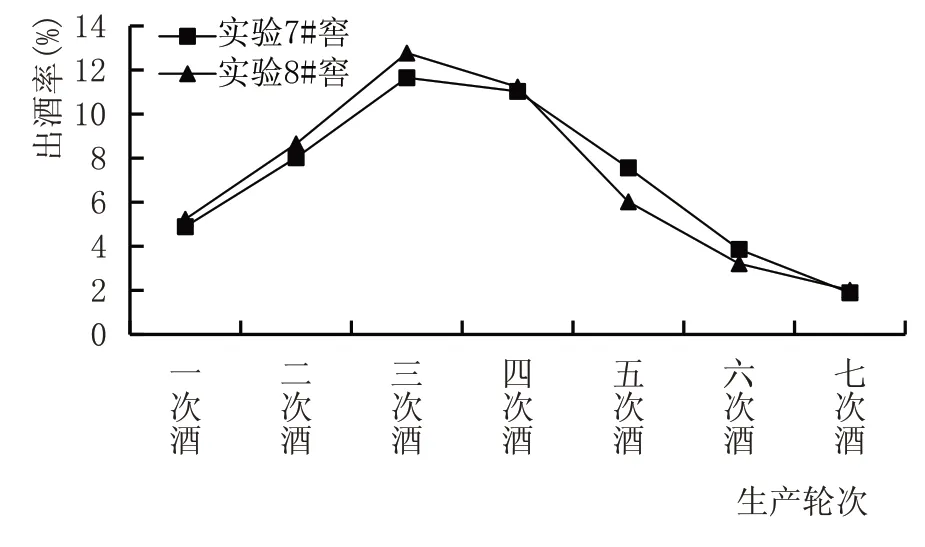

按方法1.2.4 進行實驗,各生產輪次醬酒出酒率如圖3、圖4、圖5、圖6所示。

圖3 二道潤糧法各輪次出酒率情況

圖4 三道潤糧法各輪次出酒率情況

圖5 四道潤糧法各輪次出酒率情況

圖6 五道潤糧法各輪次出酒率情況

從圖3—圖6 可以看出:實驗1#、2#窖(二道潤糧法)和實驗3#、4#窖(三道潤糧法)醬酒出酒率曲線呈現“前期低、后期高”的特點,與實驗7#、8#窖(五道潤糧法)醬酒出酒率曲線呈現“前期高、后期低”的特點剛好相反,且相同生產輪次醬酒出酒率差異性較大;實驗5#、6#窖(四道潤糧法)醬酒出酒率曲線平緩,且相同生產輪次醬酒出酒率差異性較小。原因分析主要是潤糧方法不同,潤糧結束后高粱上水量不同(見表4),相同蒸煮時間下高粱淀粉糊化率不同(見圖2),從而造成了各發酵窖之間的產出差異。

按方法1.2.4 進行實驗,各生產輪次醬酒出酒率及優級品占比率如表5所示。

從表5 可以看出,醬酒優級品累計占比從高到低依次是實驗5#和6#窖(四道潤糧法)、實驗3#和4#窖(三道潤糧法)、實驗7#和8#窖(五道潤糧法)、實驗1#和2#窖(二道潤糧法),且實驗5#和6#窖(四道潤糧法)、實驗3#和4#窖(三道潤糧法)3~5 生產輪次醬酒的優級品占比率均為100%。可見,各生產輪次的醬酒質量與潤糧方法息息相關,但影響質量的因素較多,還需更進一步的實驗研究。

3 小結

3.1 在醬酒傳統釀造生產潤糧過程中,潤糧水溫、潤糧間隔時間、潤糧總用水量、潤糧方法與高粱上水量百分比、高粱淀粉糊化率呈正相關,影響醬酒生產的產量和質量。

3.2 潤糧水溫控制在90 ℃以上為宜,潤糧總用水量控制在占糧比50 %~56 %為宜,潤糧間隔時間控制在3~5 h范圍為宜,優選四道潤糧法進行潤糧操作,并根據潤糧后的高粱含水量百分比情況,科學制定蒸煮時間。

3.3 只有科學掌握好潤糧工藝參數、潤糧方法等關鍵控制因素,保證高粱充分吸收水分,才能為高粱蒸煮糊化打下堅實基礎,從而做好醬酒生產,實現穩產、優質的目標。

總之,下沙、糙沙是醬酒釀造的基礎,潤糧工藝是醬酒釀造的關鍵,傳統的人工潤糧,勞動強度大,已逐漸難以適應社會發展的需要,只有不斷通過實驗總結,掌握其關鍵數據的變化規律,為今后實現機械化潤糧打下堅實的基礎。

表5 不同潤糧方法各輪次醬酒優級品率情況(%)