近紅外光譜技術在茅臺酒酒醅檢測中的應用

(貴州茅臺酒股份有限公司,貴州仁懷 564501)

茅臺酒作為傳統工藝的發酵產品,長期以來主要以匠人的經驗判斷為主,理化檢測數據為輔實現對生產過程的監控。隨著人工智能與大數據生產模式的發展,發酵過程中理化數據在茅臺酒生產管控中發揮著越來越重要的作用。然而,酒醅理化數據以酸度、糖分、水分、淀粉為主,存在檢測耗時長、覆蓋率低等問題,不能滿足“生產數據+經驗”的需求,常常只能作為事后總結分析,不能很好地滿足生產管控工作中及時發現問題、及時糾偏的需求[1-2]。伴隨著“經驗+數據”生產模式的發展,如何快速獲得有效數據是白酒檢測行業的關鍵痛點。

近紅外光譜分析技術(near-infrared spectroscopy,NIR)作為一種快速檢測方法,具有操作便捷、無化學藥品消耗、對檢測樣品無污染等優點[3-5],能滿足白酒生產對酒醅樣品大批量、快速檢測的需求,同時減少因采用常規方法對環境造成的污染,是一種理想的檢測方法[6-8]。盛曉慧等[9]采用近紅外光譜分析技術結合特征波長提取算法建立偏最小二乘模型,實現了對菠蘿啤中果汁含量的定量測定,提高了分析速度和預測能力。陳辰等[10]采用可見/近紅外漫反射技術對貯藏玫瑰香葡萄果實進行了無損測定,并采用改進偏最小二乘法建立了以可溶性固形物、總酸為評價指標的糖酸品質數學模型。目前近紅外光譜技術對茅臺酒生產過程中理化指標的研究尚少,針對茅臺酒的生產工藝特點建立一套適合茅臺酒生產在制品的檢測和分析方法尤為重要。該技術的引入對實現白酒生產在制品的大批量、快速檢測具有極為重要意義[11-12]。近紅外光譜法的測量過程分為建模和預測兩部分:建模是將樣品光譜信息與其理化數據通過適當的化學計量方法建立校正模型;預測是通過校正模型分析未知樣品的近紅外光譜信息,通過預測模型計算出樣品的各項組分。要保證近紅外檢測的準確性,建立一個穩定、可靠的校正模型至關重要[13-14]。近紅外光譜準確性取決于建模數據的代表性及樣本量等因素,而茅臺酒酒醅類型多、變化大、性狀差異明顯,決定了建立校正模型存在獲取建模數據工作量大、單一模型適用性差、預測結果精確度不理想等困難[15]。因此,必須結合茅臺酒生產工藝的特點進行建模,并借鑒精益六西格瑪的思路,運用抽樣檢驗的方法,探索精準度與實用性的平衡[16]。

1 材料與方法

1.1 儀器設備

丹麥福斯公司生產的DS2500F 型近紅外光譜儀,波長范圍850~2500 nm。上海實驗儀器有限公司產的101A-2B 型電熱恒溫鼓風干燥箱,梅特勒-托利多PL602E型電子天平。

1.2 酒醅樣品

以五點取樣法從茅臺酒廠各車間獲得各輪次的堆心、入窖、窖內及出窖的酒醅樣品。

1.3 采集數據

利用DS2500F 型近紅外光譜儀掃描收集光譜信息,每個樣品測量2 次。根據食品安全國家標準GB 5009—2016 的常規方法獲取酸度、糖分、水分、淀粉等指標的測量數據[17]。利用WINISI 計量軟件通過偏最小二乘法建立光譜信息和理化數據之間的映射關系。

1.4 檢驗模型

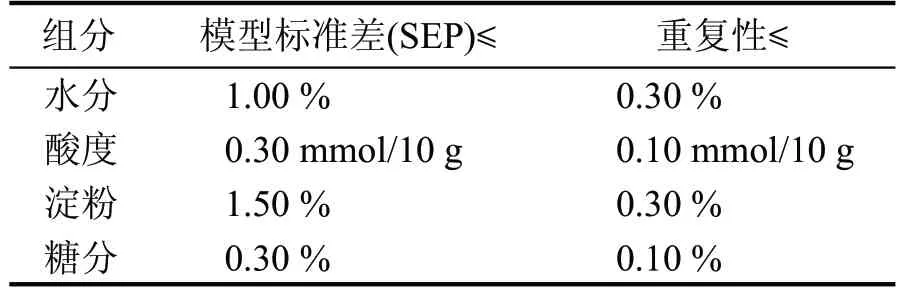

模型標準差(Standard error of prediction,SEP)為驗證樣品各項指標的近紅外光譜法測定值與常規方法測定值之間的標準差,常用于表征模型預測的精確度[8,18]。根據中國酒業協會相關標準DB 34/T 2264—2014,使用近紅外光譜法檢測酒醅各項理化指標,其精確性應滿足表1要求[17,19]。

1.5 校正模型

精益六西格瑪是精益生產與六西格瑪管理的結合,其目的是通過整合精益生產與六西格瑪管理,吸收兩種生產模式的優點,彌補單個生產模式的不足,提高過程或產品的穩健性。抽樣檢驗是六西格瑪最常用的統計分析方法[20]。過程能力指數(Process capability index,Cpk)是用于評判生產能力水平的參數,可反映產品合格率的高低[21]。

表1 酒醅近紅外分析法的基本要求

2 結果與分析

2.1 建模與檢驗

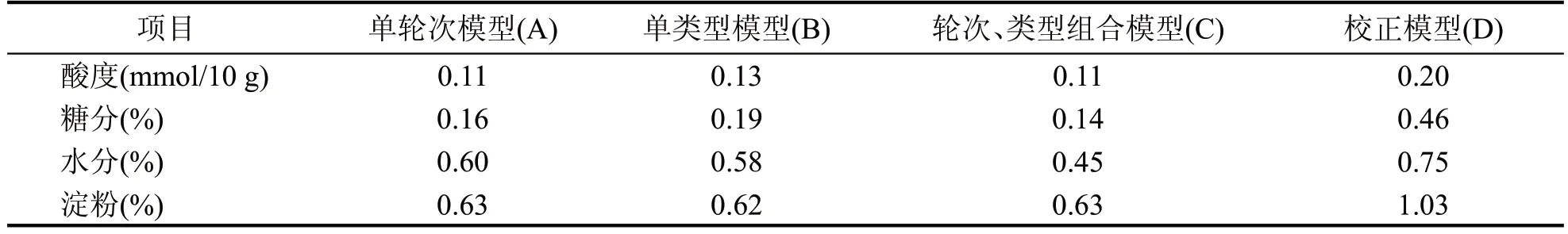

以輪次進行劃分,建立適用于某輪次4 種類型酒醅的校正模型A。以酒醅類型進行劃分,建立適用于某個輪次的堆心、入窖、窖內和出窖酒醅的單一類型模型B。根據酒醅性狀特征劃分,將輪次、類型不同但性狀表現相近的酒醅進行適當組合,分別建立輪次和類型組合模型C。將各個輪次、各種類型酒醅的建模數據完全整合,建立一個適用于全年生產過程酒醅檢測的校正模型D。

以80 個未知入窖樣品為例,探究上述4 類模型的適用性。隨機選取80 個入窖樣品,使用上述4 類模型進行預測,同時通過常規方法獲取標準值,最后計算預測值與標準值之間的標準差,結果如表2所示。輪次、類型組合模型除淀粉指標的SEP 值略高于單類型模型外,其余各項指標的SEP 值均為最小,且能滿足相關標準的要求,說明該模型能夠對茅臺酒酒醅的組分實現較為準確的預測,因此選用輪次、類型組合建模法作為茅臺酒生產檢測的最終建模方法。

2.2 模型修正

近紅外光譜法作為二級分析方法,通過組合建模的方法提高了其在茅臺酒生產過程檢測中的適應性,但是其準確性取決于建模數據的代表性及樣本量等因素,穩定性有所欠缺。因此借鑒了“精益六西格瑪”的思路,將近紅外檢測數據視作“產品”,并用“數據偏差”來評價“產品質量”,進而運用抽樣檢驗的方法,來判斷近紅外數據的“合格率”[22]。

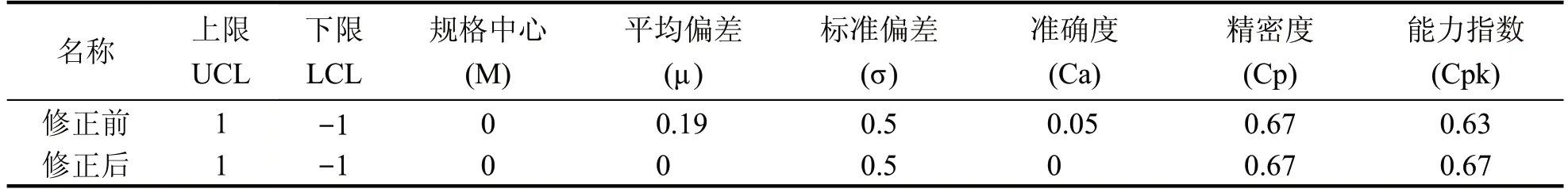

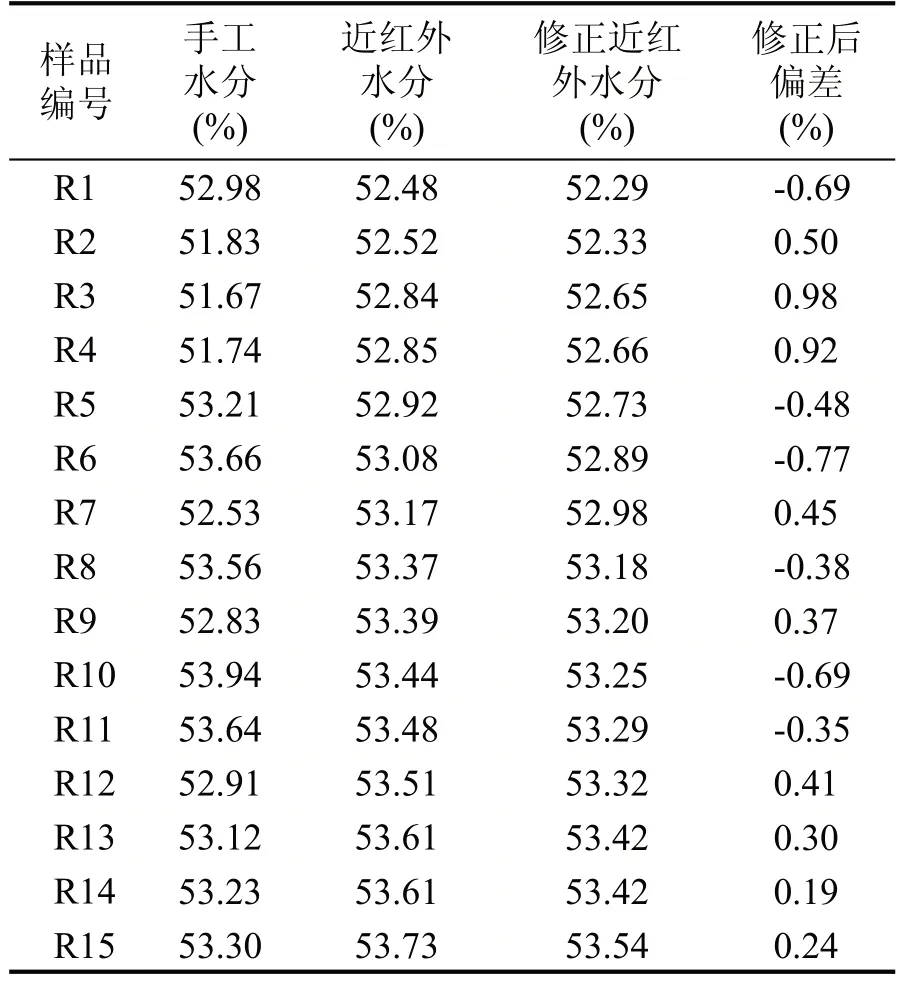

根據GB/T 2828.1—2012《計數抽樣檢驗程序》標準,在使用近紅外光譜法檢測過的300 個樣品中,隨機抽取50 個進行常規檢測,并將該50 個樣品的近紅外檢測及常規檢測的水分數據進行比對,其過程能力指數的相關參數和結果見表3,部分樣品比對結果如表4 所示。由表3 可知,樣品的平均偏差為0.19,說明整體數據較規格中心(0.00)偏移0.19。對近紅外數據輔以修正值-0.19,使其平均偏差歸為0。修正后的水分數據及偏差情況見表3 修正后數值。過程能力指數(Cpk)與產品不良率可進行相應轉換[16-18],部分對應關系如表5 所示。可知,當Cpk 值為0.63 時,產品不良率為58758 PPM,換算成合格率為94.124%。由表3 還可知,修正后能力指數Cpk為0.67,高于修正前的0.63,換算成合格率為95.557 %,較修正前提升1.433 個百分點。通過抽樣檢測和數據修正,提高了近紅外光譜預測模型的準確性。

表2 近紅外模型預測值與常規方法測定值之間標準差

表3 過程能力指數相關參數及計算結果

表4 部分抽樣檢驗數據

表5 過程能力指數與不良率對照表

3 結論

本文利用近紅外光譜技術結合茅臺酒的生產工藝,以酒醅的輪次和類型為劃分依據建立了4 類模型。通過比較4 類預測模型適應性得知,利用輪次和類型組合建立的預測模型對各項指標的預測標準差小于中國酒業協會標準DB 34/T 2264—2014 的要求,在實現快速檢測的同時保證了精確性。此外,通過借鑒“精益六西格瑪”和“抽樣檢驗”的思路,通過抽樣檢驗和數據修正,近紅外預測模型合格率提高至95.557 %,預測準確度提高了1.433 個百分點。本文提供的近紅外光譜預測模型能提高樣品覆蓋率,預測茅臺酒發酵過程中酒醅基質的理化指標,實現了近紅外光譜在茅臺酒生產過程線上的數據監測,對于指導實際生產調整工藝方向具有十分重要的支撐,并為近紅外光譜在白酒生產檢測中的應用奠定了基礎。