半球動壓電機裝配鎖緊力矩量化控制技術

崔 硯,侯 建,王長峰,周 曦,焦春波,張福禮

(北京航天控制儀器研究所,北京 100039)

半球動壓軸承電機在裝配過程中,電機軸與兩端螺母鎖緊配合。鎖緊力過小,陀螺電機在測試過程中,配合零件易發生松動,會引起軸向間隙變化,質心不穩定[1-2];鎖緊力過大,會造成電機軸承微變形,導致電機軸承間隙變化及性能參數變化,影響電機的精度穩定性和可靠性[3-4]。

本文對半球動壓軸承電機兩端螺母的鎖緊力矩控制進行研究,通過電機裝配預緊力仿真計算,結合電機裝配驗證試驗,對螺母鎖緊力矩進行量化控制,并對試驗數據進行分析研究,解決了半球動壓軸承電機裝配過程中的瓶頸問題,使電機自身的可靠性和穩定性大幅提高。

1 動壓電機螺母預緊力分析

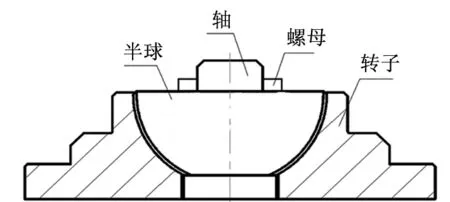

半球動壓電機(見圖1)定子部分由軸系兩端用鎖緊螺母鎖緊左右兩端半球,保證電機軸系的質心穩定性,同時在氣膜支承作用下,在一定程度上保證轉子的質心穩定性。因此,螺母鎖緊力矩的大小對電機質心的穩定性起著重要的作用[5-6]。目前,電機兩端螺母的鎖緊力矩是由裝配人員根據經驗及手勁的大小控制,擰緊力矩分散性較大。

圖1 半球動壓電機局部示意圖

若螺母鎖緊力矩過小:1)可能會導致電機在長期固定位置放置或通電后,存在精度穩定性問題[7];2)在過載條件下,軸承負載增加,會增大半球與軸肩端面間沿負載方向的作用力,導致振動精度超差等問題[8]。

若螺母鎖緊力矩過大:1)會導致電機軸、半球產生較大的內應力,會增加應力釋放、平衡的時間,同樣不利于電機的穩定性[9-10];2)會增大電機半球球面的變形量,降低軸承的壽命和可靠性。

因此,生產過程中需要通過電機精密裝配鎖緊力矩試驗,結合鎖緊力矩仿真,確定合理的擰緊力矩值,提高動壓電機自身可靠性和精度穩定性。

2 螺母最小預緊力計算

電機在工作狀態時,定子部分的軸與螺母鎖緊配合(見圖2)。在過載條件下,軸承負載增加,會增大半球與軸肩端面間沿負載方向的作用力。過載20 g所需的最小預緊力:按過載20 g計算,則沿負載方向的作用力為:F=20×9.8×60g=11.76(N);半球與軸肩端面間的摩擦因數按0.15計算,則所需的最小預緊力為:F0=F/2μ=39.2 (N)。

3 鎖緊力矩仿真

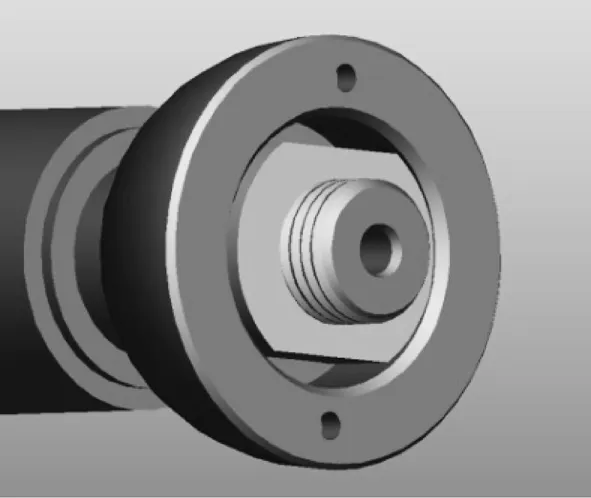

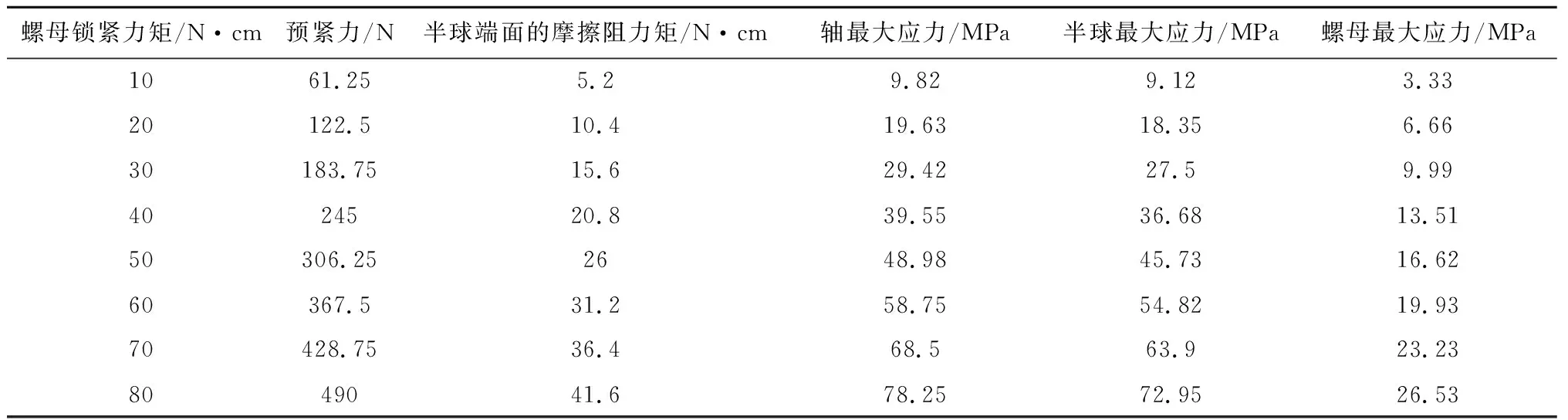

3.1 應力仿真分析

應用ABAQUS仿真軟件,對電機在不同鎖緊力矩下的應力及變形情況進行仿真。根據應力大小及分布情況,應力主要集中在徑向安裝面與軸向安裝面交接部位(見圖3),軸、半球的應力仿真結果見表1,當鎖緊力矩>60 N·cm時,應力達到58.75 MPa,考慮到軸材料的微屈服強度為50~60 MPa,電機的鎖緊力矩應控制在50 N·cm以下。當螺母鎖緊力矩為10 N·cm時,對應預緊力為61.25 N,即可滿足預緊力大于過載20 g所需的最小預緊力(39.2 N),螺母的鎖緊力矩控制范圍為10~50 N·cm。

圖2 軸與螺母的鎖緊配合示意圖

圖3 電機在鎖緊力矩作用下的應力仿真結果

表1 軸、半球的應力仿真結果

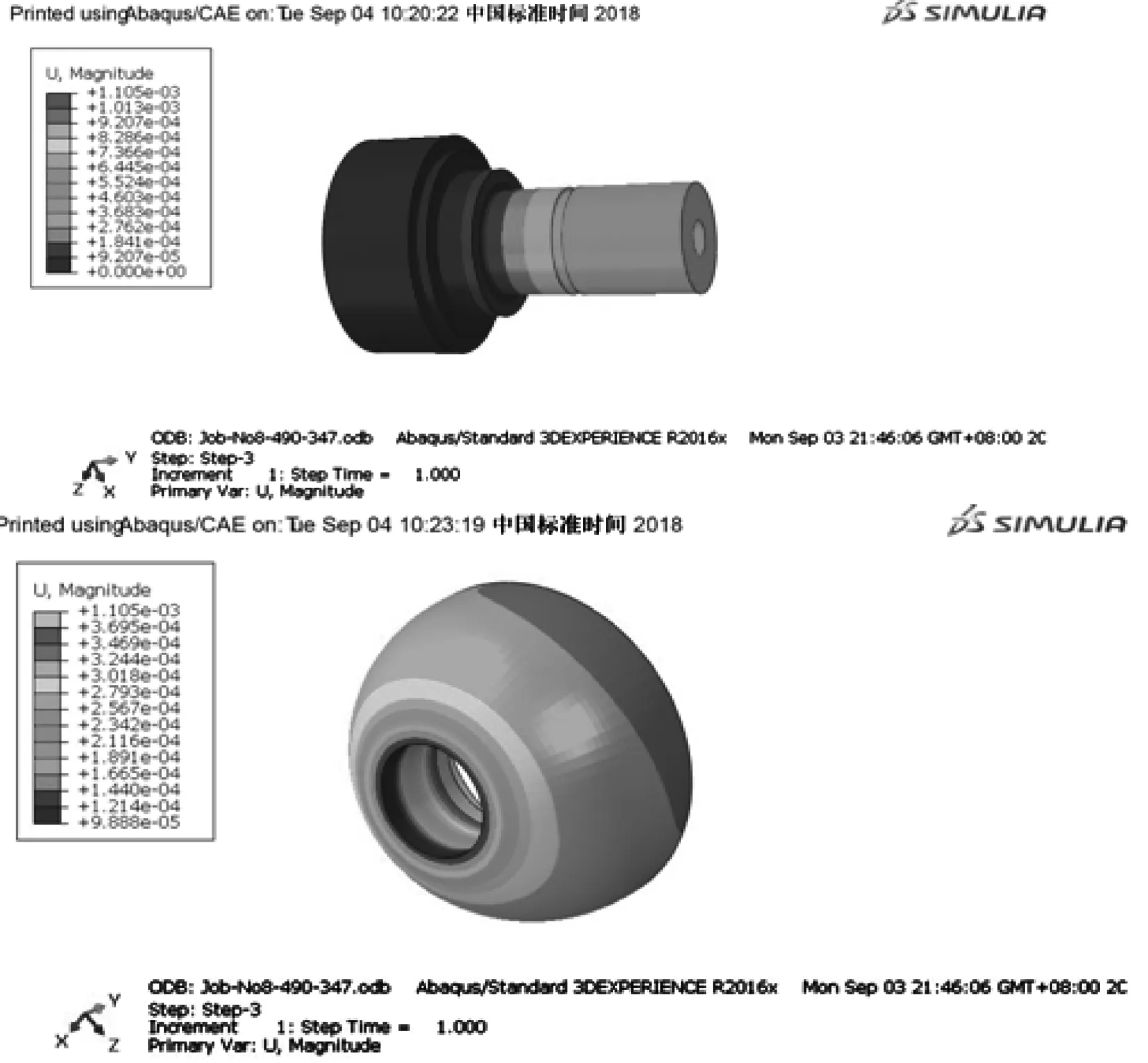

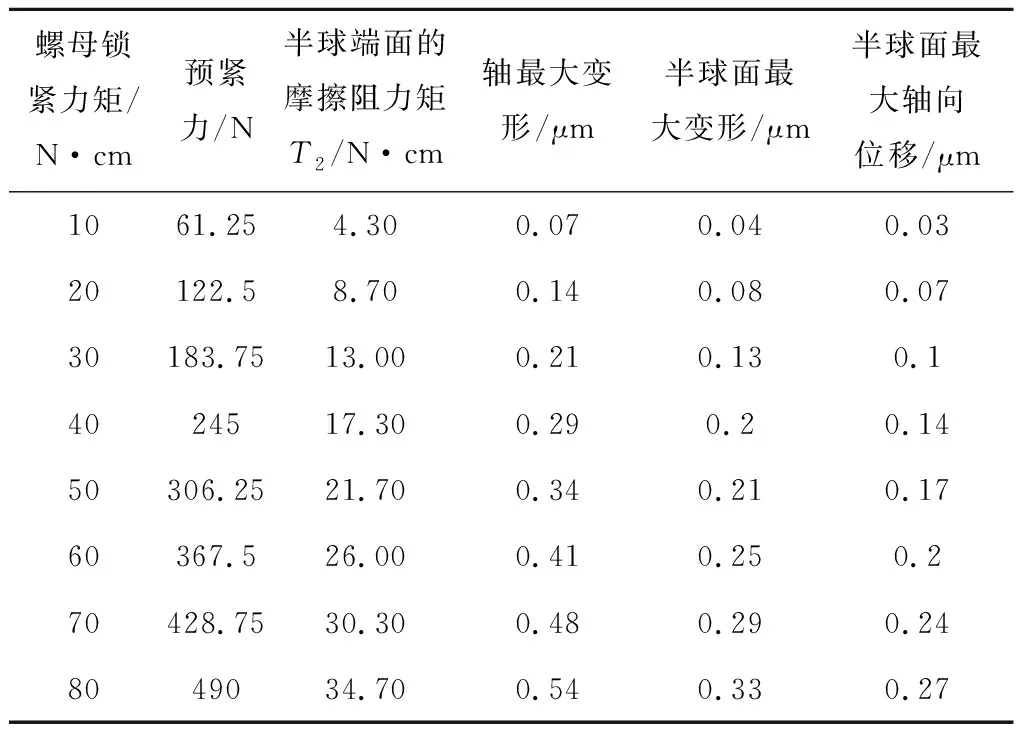

3.2 變形仿真分析

應用ABAQUS仿真軟件,對電機在不同鎖緊力矩下電機的軸和半球變形情況進行仿真。電機軸的變形主要集中在軸端部位,半球的變形主要集中在半球中間區域至靠近大端面部位(見圖4),半球大端面、中間截面、小端面處變形量不同,小端面處變形最小,靠近大端面最大,同時鎖緊力矩越大,半球的變形量越大。

圖4 電機在鎖緊力矩作用下的變形仿真結果

電機的軸和半球變形仿真結果見表2。當鎖緊力矩為30 N·cm時,變形量達到0.13 μm;當鎖緊力矩為40 N·cm時,變形量達到0.2 μm;當鎖緊力矩為50 N·cm時,變形量達到0.21 μm;當鎖緊力矩達到60 N·cm時,變形量達到0.25 μm;當鎖緊力矩達到80 N·cm時,變形量達到0.33 μm,動壓電機軸承間隙為1~2 μm,半球零件的圓度通常約為軸承間隙的1/10,半球徑向變形越大,對軸承間隙影響越大,從而影響電機的自身可靠性,因此為減小半球的變形,鎖緊力矩應盡量小,可控制在40 N·cm以下,半球變形量0.2 μm以下。綜上考慮,經過仿真,螺母的鎖緊力矩控制范圍為10~40 N·cm,生產中為保證產品一致性,可以確定為20~30 N·cm。

表2 軸、半球的變形仿真結果

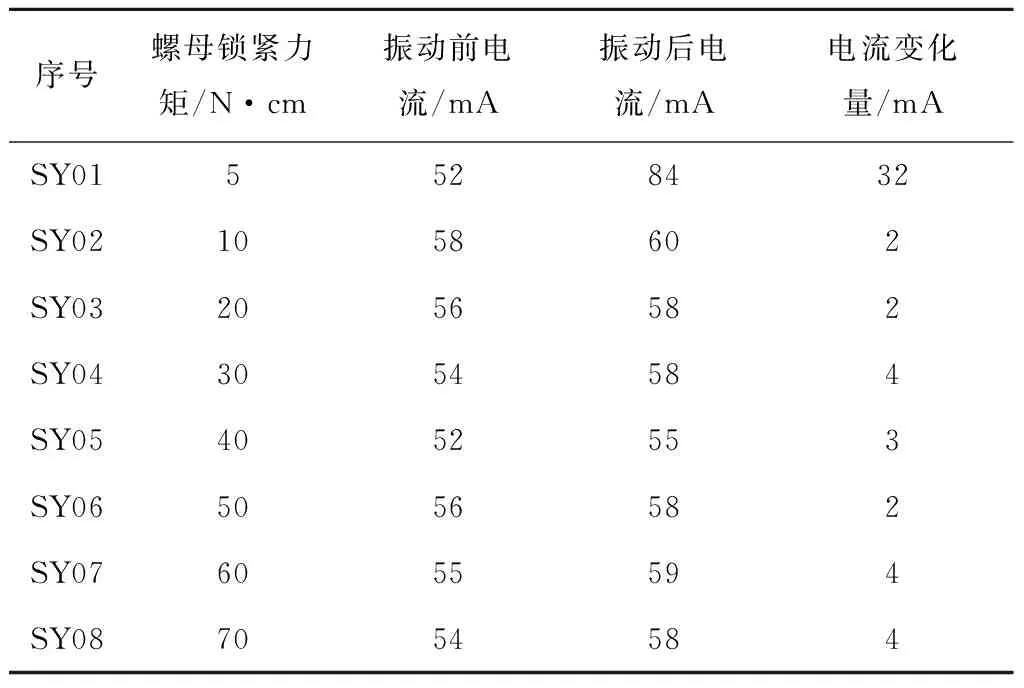

4 電機裝配驗證試驗

結合應力及變形的仿真結果,使用力矩扳手,對電機鎖緊力矩進行量化控制,共裝配8個電機,鎖緊力矩控制分別為5、10、20、30、40、50、60和70 N·cm,并跟蹤電機在振動試驗和溫循試驗中的性能檢測。振動試驗結果見表3,可以看出鎖緊力矩為5 N·cm時,電機SY01在振動試驗過程中電流變化較大,為32 mA,其余電機在振動試驗過程中電流變化較小,變化量為2~4 mA,從振動試驗結果來看,鎖緊力矩為10~70 N·cm時電機性能較為穩定,螺母未發生松動。溫循試驗結果見表4。電機SY01在溫循試驗前和試驗后,動不平衡質量分別變化0.02和0.03 mg,電機SY08在溫循試驗前和試驗后,動不平衡質量分別變化0.01和0.01 mg,其余6個電機在溫循試驗前和試驗后動不平衡質量基本不變,從溫循試驗結果來看,當鎖緊力矩為10~60 N·cm時電機性能較為穩定。生產中為提高電機軸承可靠性和精度穩定性,確保電機產品一致性,可以將螺母鎖緊力矩確定為20~30 N·cm。

表3 振動試驗過程中電流變化情況

表4 溫循試驗過程中動不平衡質量變化情況

5 結語

通過電機裝配預緊力的仿真計算,結合電機裝配驗證試驗,對裝配過程中的螺母鎖緊力矩進行量化控制。為提高電機軸承的可靠性和精度穩定性,確保產品一致性,可以將螺母鎖緊力矩確定為20~30 N·cm。目前,該研究成果已應用到生產中,解決了動壓電機量化控制難題,使半球動壓軸承陀螺電機自身的可靠性和穩定性大幅提高,同時為同類產品精密裝配提供了參考和借鑒。