高韌性聚合物汽車防撞梁吸能盒的應用研究

陳 雨,陳梓山,葛 磊

(上海凌云工業科技有限公司,上海 201708)

近年來,各國對油耗和排放法規要求的升級,汽車行業越加重視汽車輕量化對整車碳排放的影響,輕量化現已成為各大汽車企業和科研人員研究的熱門課題[1]。通常汽車輕量化技術主要有如下三大途徑:一是產品結構的輕量化設計;二是輕量化工藝,即采用先進的制造工藝;三是開發輕量化材料,比如使用密度較低的高分子材料、質輕高強的復合材料等[2-3]。

汽車防撞梁吸能盒是汽車低速碰撞時的主要吸能部件,也是關系到汽車碰撞安全的重要薄壁零部件[4-5]。吸能盒吸能特性的改善對汽車被動安全有著重要意義,影響吸能盒性能的因素很多,比如吸能盒結構形式、尺寸大小、材料選擇和制備工藝等[6-8]。以往的研究往往單方面關注材料的提升或者結構的優化來提升吸能盒性能[9-10]。而本文通過新材料的應用,并結合材料自身的成型特性進行結構優化,從而實現吸能盒性能的有效提升。

本文采用了一種高韌性的PC/PBT改性聚合物,對比分析了汽車吸能盒常用的6063鋁合金壓潰模式,研究了PC/PBT材料結構優化對吸能特性的影響,為汽車吸能盒的輕量化改進提供依據。

1 PC/PBT材料性能測試

1.1 PC/PBT合金材料基本力學性能

本文采用的PC/PBT合金試樣通過將PC與PBT混擠注塑制備。為了準確獲得PC/PBT合金材料的力學性能,對材料進行拉伸性能測試。采用SANS CMT4204萬能試驗機測試材料的拉伸和彎曲性能,拉伸性能測試按照ISO527:2012(E)進行,彎曲性能測試按照ISO178:2010進行。采用XJC-25組合式沖擊試驗機測試材料的抗沖擊性能,抗沖擊性能按照ISO179:2010(E)進行。

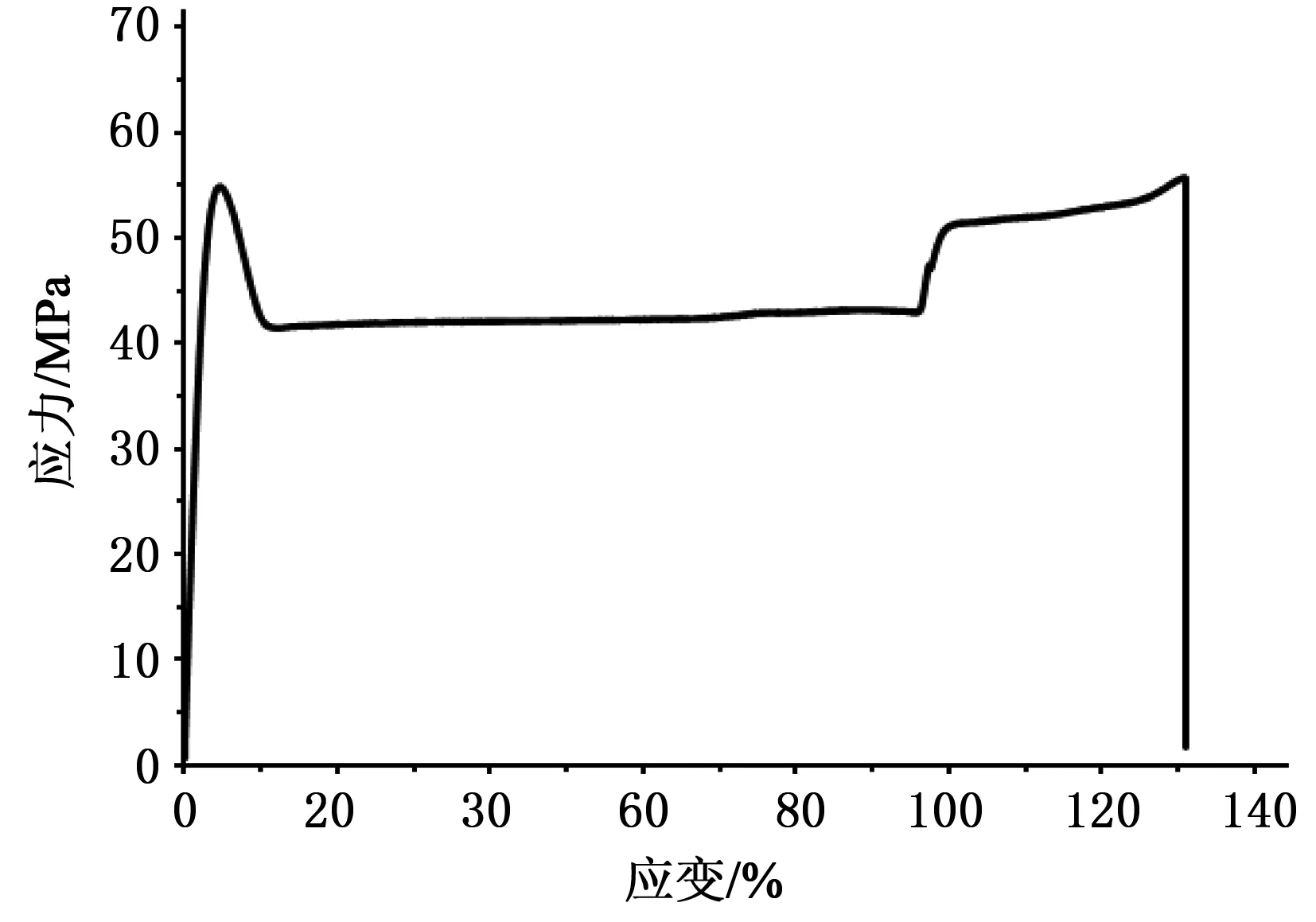

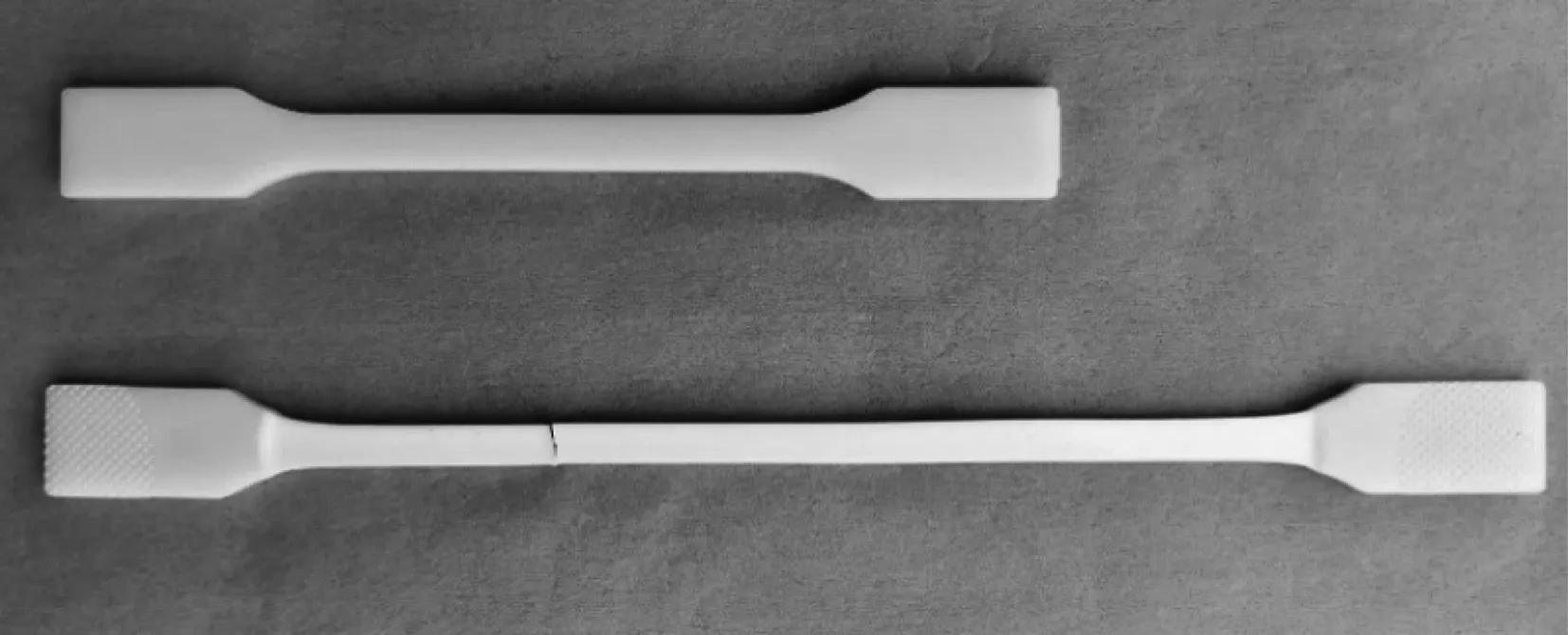

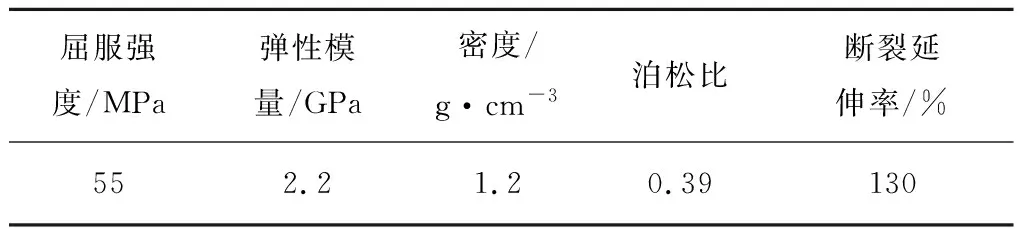

在拉伸測試過程中,PC/PBT合金材料展現出優良的韌性。圖1所示為PC/PBT合金材料拉伸測試的應力應變曲線,從圖1可以看出,當屈服強度達到55.4 MPa后,材料開始進入塑性變形階段,出現應變軟化。隨著塑性變形的發展,PC/PBT合金材料的分子鏈產生擇優取向變化,由此產生應變強化效應[11],從曲線可以看到,當材料應變達到約98%時,由于強化效應拉伸應力升高至57 MPa,并且當應變達到130%時材料失效斷裂。圖2所示為PC/PBT合金材料試樣拉伸測試前后的對比照片,可見試樣經過拉伸測試后呈現均勻的拉伸大變形,從宏觀上表明材料具有優異的韌性。PC/PBT合金材料的拉伸、彎曲和沖擊等力學性能指標見表1。

圖1 PC/PBT材料的拉伸應力—應變曲線

圖2 PC/PBT材料拉伸前后的形貌照片

表1 PC/PBT合金材料性能參數

1.2 PC/PBT合金材料壓縮仿真分析

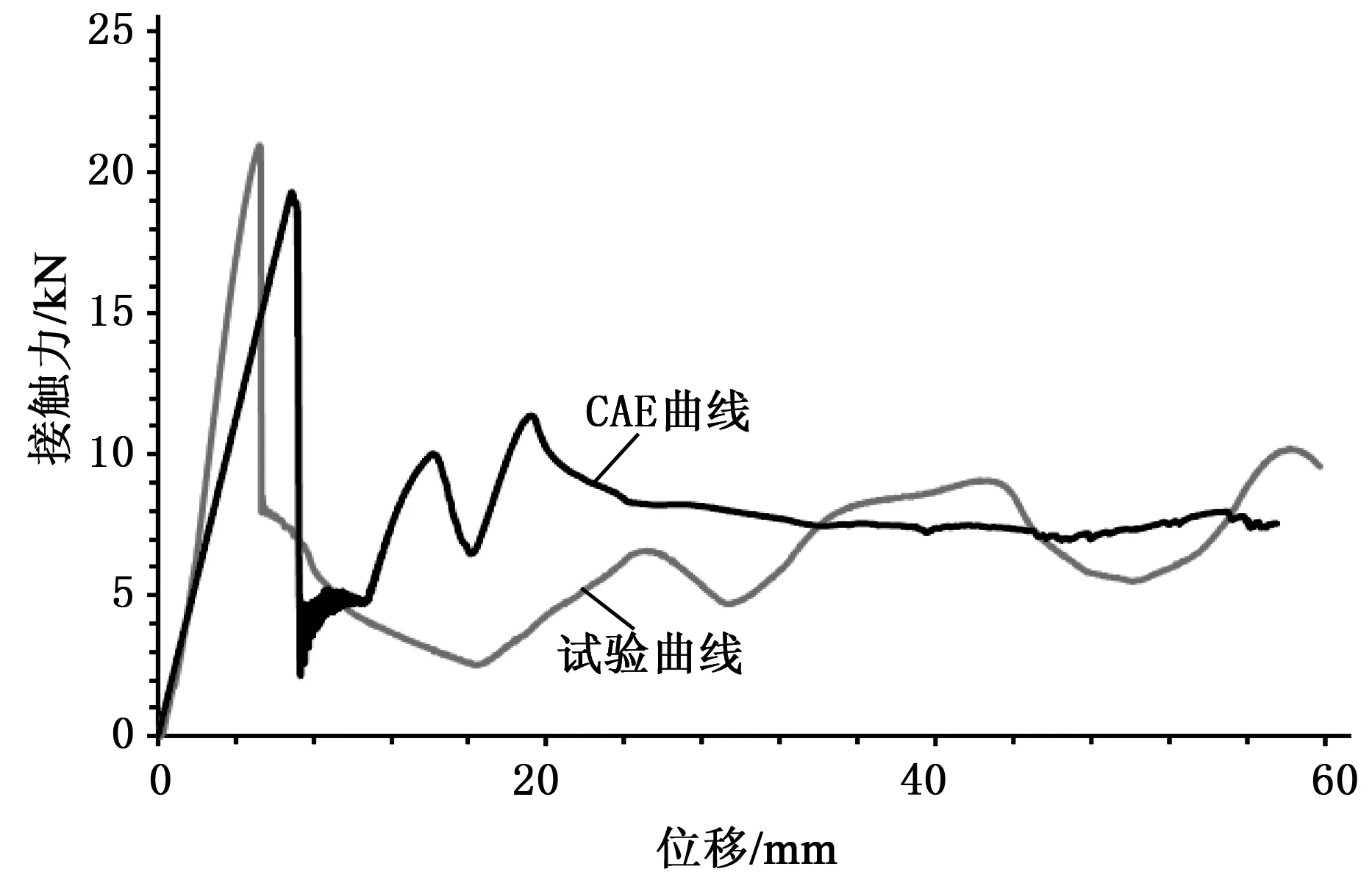

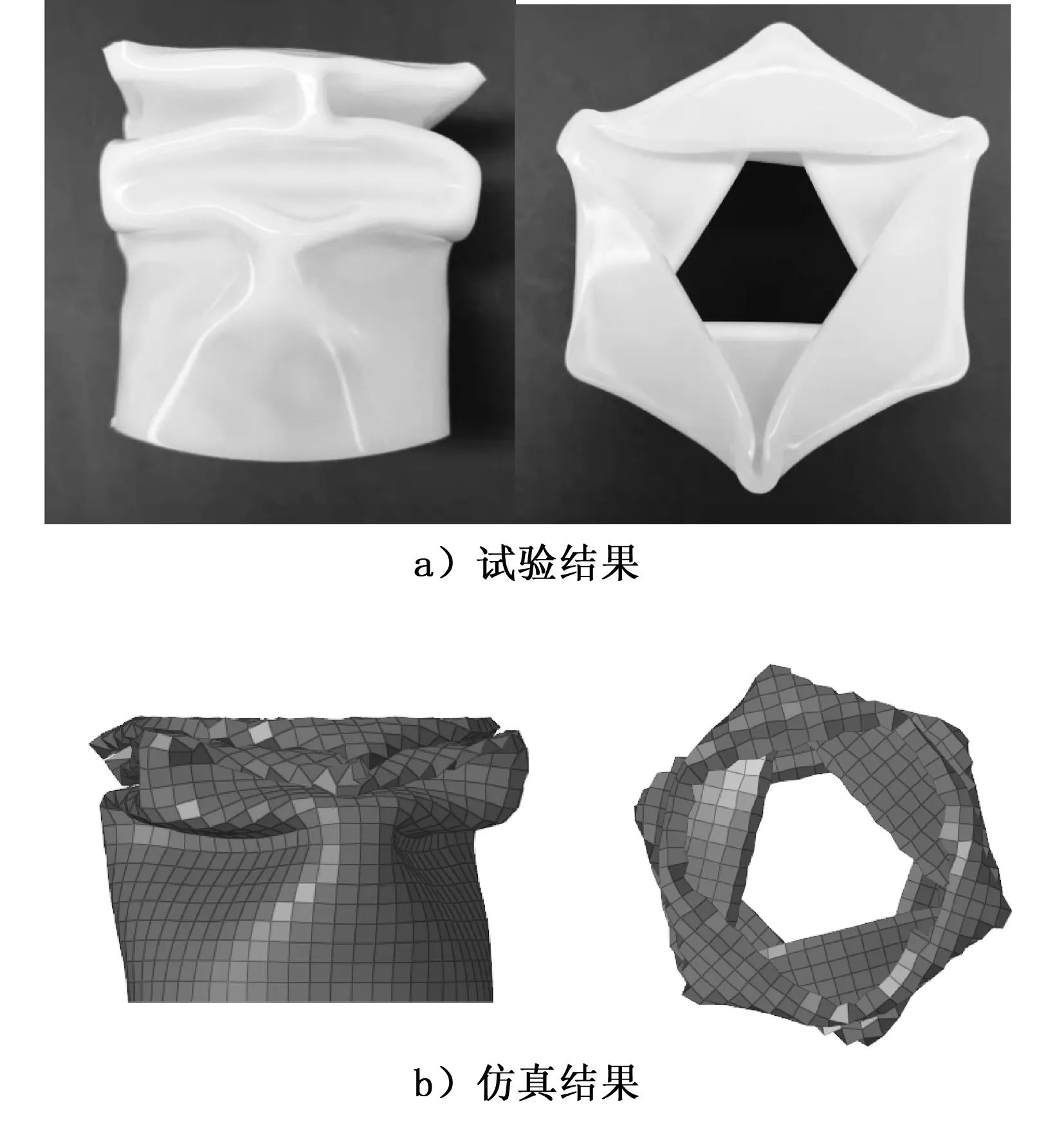

為了確定仿真數據的準確性,本文通過注塑制備了內徑50 mm、壁厚2 mm、高度100 mm的PC/PBT圓筒件(見圖3)進行壓縮試驗,并建立了PC/PBT材料的仿真模型,采用36號材料模型在Radioss軟件中進行建模。模型尺寸與圓筒試樣尺寸相同。試樣的壓縮試驗在SANS CMT4204萬能試驗機上進行,壓縮位移為60 mm,壓縮速率為50 mm/min。PC/PBT圓筒件的仿真與試驗壓縮曲線如圖4所示,由圖4可見,試驗與仿真的力—位移曲線具有相似的趨勢,曲線吻合較好。并且試驗后的材料潰縮形貌和仿真得到的潰縮形貌基本一致(見圖5)。因此認為材料仿真數據準確,可用于下一步模擬。

圖3 PC/PBT圓筒件

圖4 PC/PBT圓筒件的仿真與試驗壓縮曲線

圖5 PC/PBT圓筒試驗潰縮形貌與仿真結果

2 鋁合金與PC/PBT對比仿真分析

材料在發生強烈碰撞時會發生塑性變形,汽車吸能盒的設計就是利用材料在變形過程中對碰撞力的吸收,從而實現減少碰撞對乘員和車身損傷的目的。傳統的吸能盒材料以碳鋼為主,隨著輕量化的發展,逐漸開發了鋁制吸能盒,相比鋼制吸能盒可以降低約1倍的重量。而使用高分子材料制備吸能盒則是近年在輕量化研究領域的新熱點。吸能盒主要作用是將撞擊或者碰撞的能量和應用做一個緩沖和吸收,以盡量降低沖擊力,因此在碰撞壓縮的過程中,吸能盒需要呈現適中的接觸反力以保護車身結構,同時又要在潰縮過程中穩定吸能達到緩沖的目的。

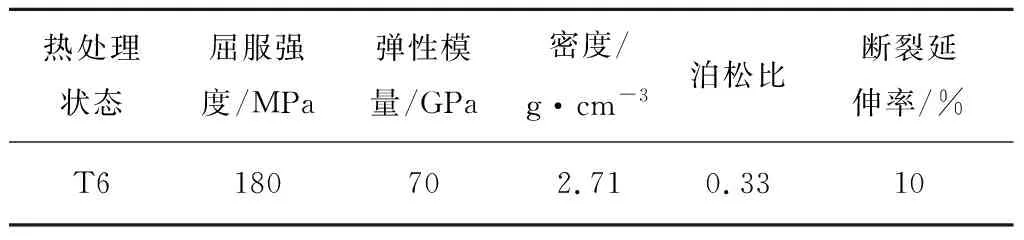

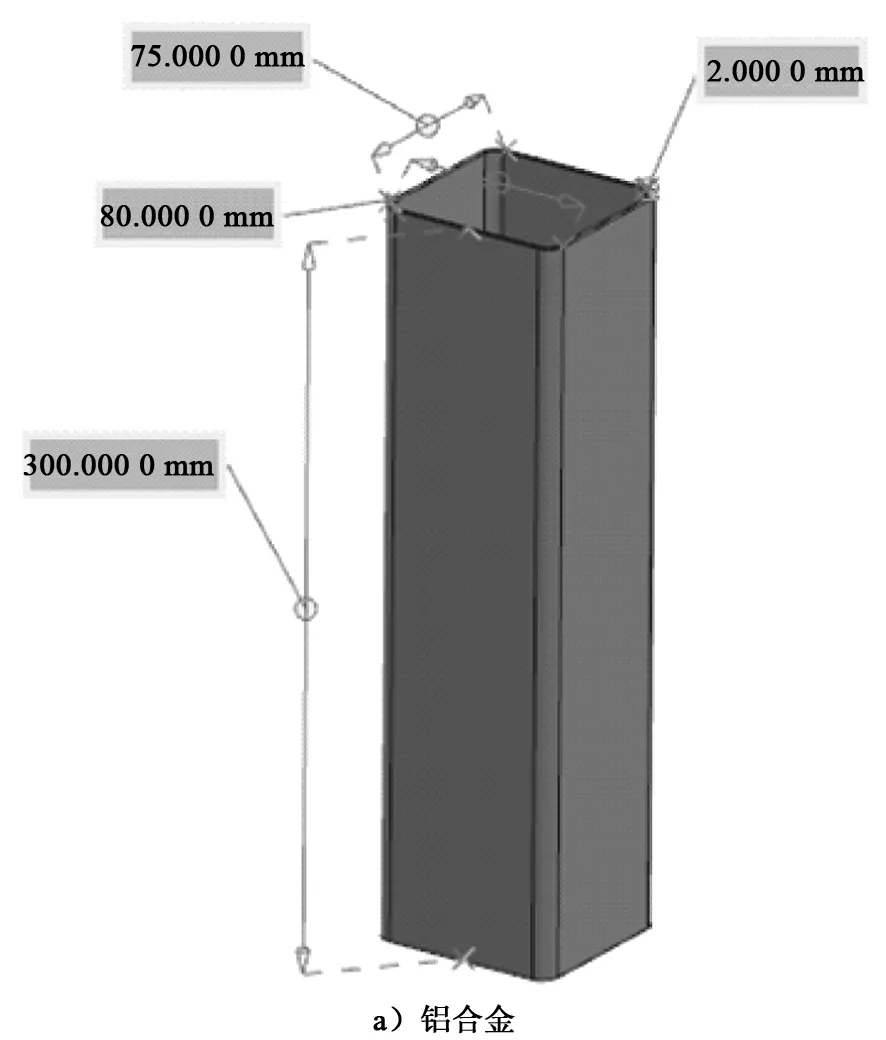

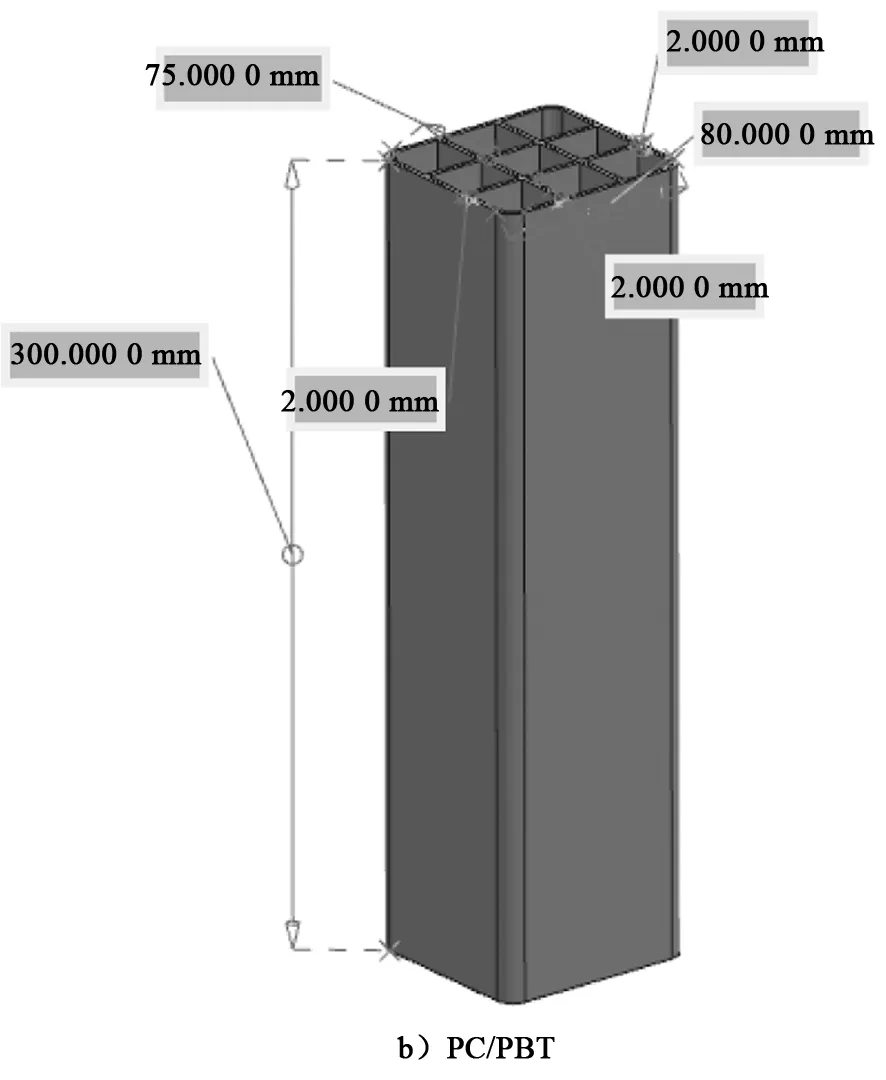

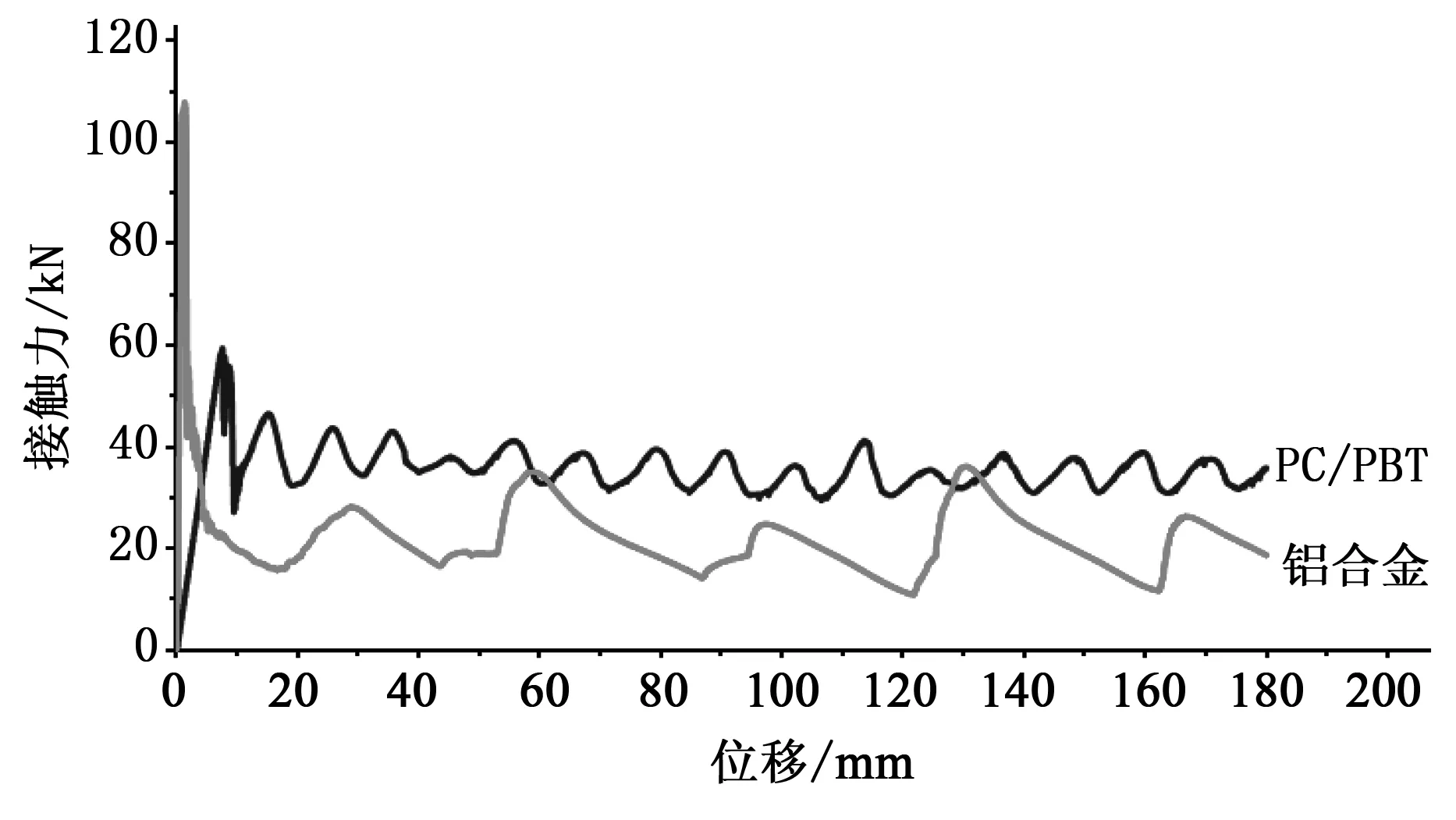

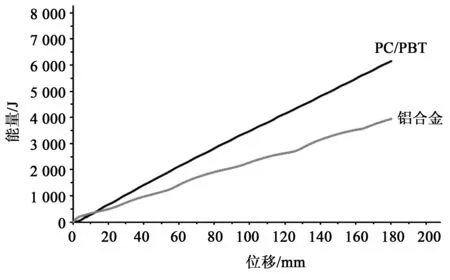

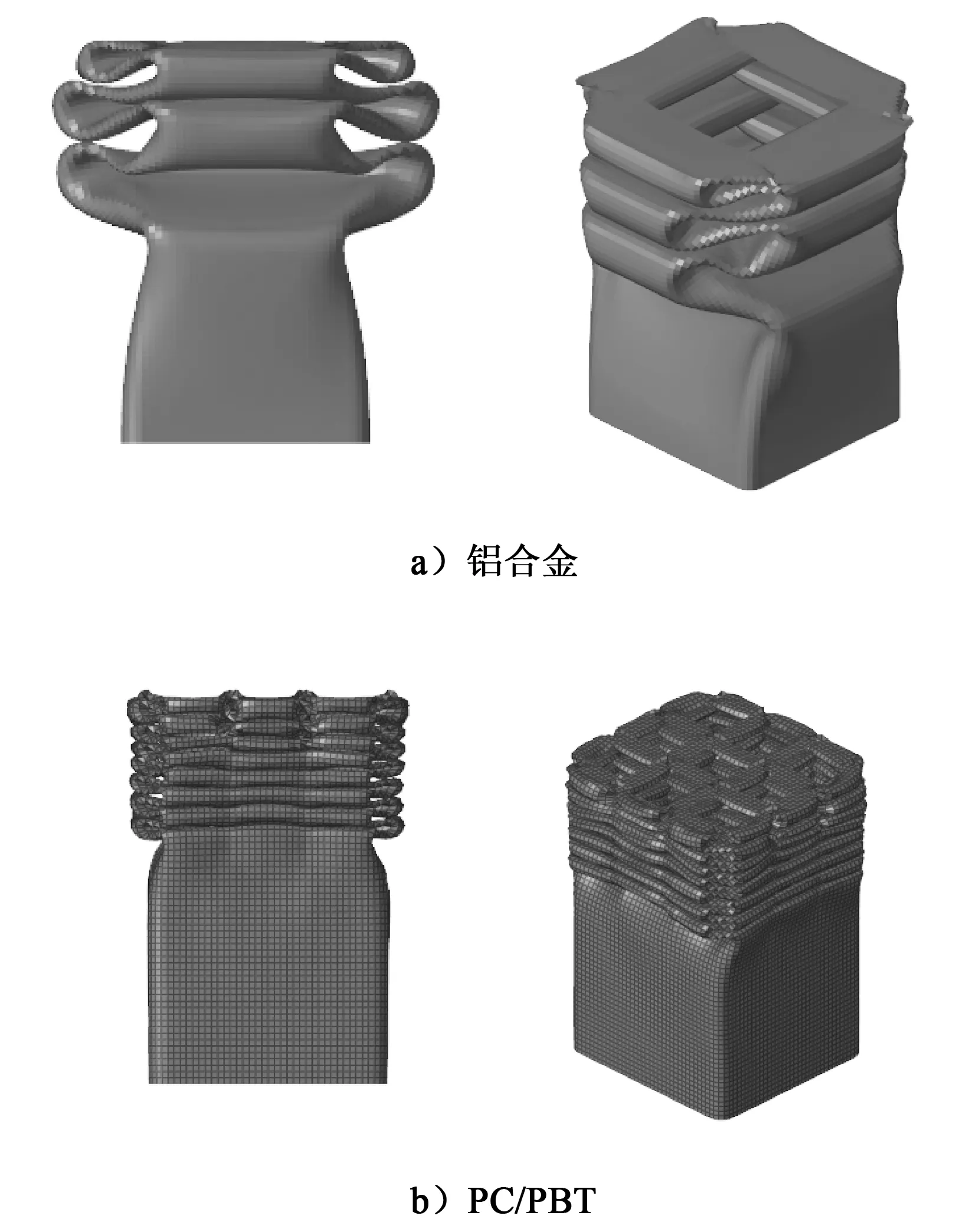

目前,汽車鋁制吸能盒產品截面以方形為主,而所使用材料多為6063,6063鋁合金材料性能參數見表2。本文所建鋁合金吸能盒模型尺寸如圖6a所示,計算可知,該吸能盒模型質量為0.474 kg。利用高分子材料可通過注塑成型復雜形狀的優點,本文在PC/PBT吸能盒設計時添加內部實體筋提高產品結構剛性。本文所建PC/PBT吸能盒模型尺寸如圖6b所示,該PC/PBT吸能盒模型質量為0.416 kg。壓縮測試仍在SANS CMT4204萬能試驗機上進行,壓縮位移為180 mm,壓縮速率為50 mm/min。仿真計算輸出的力—位移曲線和吸收能量值曲線如圖7所示。從圖7可知,鋁合金吸能盒的最大接觸反力為107.77 kN,而PC/PBT吸能盒的最大接觸反力僅為59.51 kN。鋁合金材料自身的彈性模量約為PC/PBT材料的30倍,因此具有較高的抵抗變形能力,從而展現出更高的接觸反力。而PC/PBT吸能盒通過內部加強筋有效提高了其結構剛度,因此其接觸反力也達到鋁合金吸能盒的1/2左右。并且出于保護車身縱梁和車內乘員的考量,吸能盒碰撞的接觸反力均有最大值的限定,具有適中的接觸反力才可滿足汽車碰撞的被動安全要求。隨著載荷的持續,吸能盒材料開始壓縮失效并伴隨結構的失穩產生潰縮,此時吸能盒的接觸反力出現急劇下降。鋁合金吸能盒的接觸反力下降至約22 kN,而PC/PBT吸能盒依靠其結構的優勢,接觸反力維持在約40 kN。由于PC/PBT吸能盒持續穩定的潰縮變形,最終PC/PBT吸能盒在壓縮180 mm的情況下,吸能值達到6.38 kJ。相比鋁合金吸能盒4.00 kJ的吸能值,高出59.5%。2種吸能盒仿真潰縮后的形貌如圖8所示,由圖8可見,2種吸能盒在仿真壓縮后均呈現層疊的潰縮形式,鋁合金吸能盒由于材料自身彈性模量較高,抵抗變形能力更強,因此其潰縮層數較PC/PBT吸能盒更少。而PC/PBT材料強度較鋁合金低,在壓縮過程中更易潰縮變形,但由于其盒內部的加強筋提高了吸能盒的結構剛性,在持續的變形過程中材料的變形潰縮與結構剛性的抵抗變形能力得到一個適中的平衡,因此其壓縮過程中力—位移曲線更為平穩。

表2 6063鋁合金材料性能參數

圖6 吸能盒仿真模型

a)力—位移曲線

b)吸收能量曲線

圖8 不同吸能盒的潰縮仿真形貌

3 結語

本文制備的PC/PBT改性聚合物材料具有優異的延展韌性,在拉伸斷裂過程中呈現出明顯的頸縮和應力強化效應,其斷裂延伸率可達到130%。

在碰撞壓縮過程中,質量基本等同的PC/PBT吸能盒通過適當的結構優化表現出比6063鋁合金更出色的吸能特性。PC/PBT吸能盒的最大接觸反力僅為鋁合金的1/2左右,而吸能值高出鋁合金的59.5%。