Pd/SiO2催化劑上DCP縮合頂液加氫制異丙苯

嚴盛宏,任 杰,孫曉雪,王德舉*

(1.中國石化催化劑有限公司上海分公司,上海 201507;2.中國石化上海石油化工研究院,綠色化工與工業(yè)催化國家重點實驗室,上海 201208)

過氧化氫二異丙苯(DCP)是優(yōu)良的有機過氧化物,作為一類重要的精細化學品可作為單體聚合的引發(fā)劑,高分子材料的硫化劑、交聯(lián)劑、固化劑、阻燃添加劑等[1-2]。國內生產DCP是用過氧化氫異丙苯(CHP)的異丙苯溶液作主要原料,經過還原、合成、蒸發(fā)、結晶和干燥等工序制得[1]。即以異丙苯在液相中氧化生成的CHP作為原料,CHP經還原可生成α,α-二甲基芐醇(DMBA),DMBA與CHP進行縮合反應合成DCP,DCP縮合液經蒸發(fā)濃縮進行結晶、干燥最終獲得DCP產品。DCP縮合反應過程中尾氣冷凝以及縮合液蒸發(fā)濃縮時,分別產生縮合頂液和提濃頂液,因其中含有DMBA和副產物α-甲基苯乙烯(AMS)等,兩種物料一般匯總后進行精餾回收其中的異丙苯,在精餾過程中塔釜出料液稱為回收異丙苯殘液,其中約80%是可回收利用的AMS和DMBA[3-4]。據統(tǒng)計12 kt·a-1和6 kt·a-1的DCP裝置每年產生超過1.5 kt可回收的異丙苯殘液[3],主要作為廉價燃料出售,造成有益資源的浪費。另外,CHP的分解反應或氧化丙烯,可以制備苯酚或環(huán)氧丙烷等重要的有機化工原料[5],而這些工藝過程不可避免地生成AMS或DMBA。作為這些工藝過程重要的一環(huán),如果通過加氫過程使AMS或DMBA反應轉化為異丙苯并回收作為原料循環(huán)使用,可以降低原料消耗和異丙苯分離能耗,提高經濟效益。

異丙苯法苯酚裝置中均設有AMS加氫流程,由于AMS易發(fā)生聚合,往往采用加氫活性較高的貴金屬Pd催化劑進行低溫加氫[6-7]。而DMBA加氫催化劑常采用的活性金屬包括Pt、Pd等貴金屬以及Ni、Co、Cu等,報道的芐基型醇氫解反應涉及Raney金屬催化劑[8]、Cu基催化劑[9-10]以及貴金屬催化劑[11-12]。因貴金屬催化劑對于氫氣具有良好的解離性能,對于芐基型醇的催化氫解具有較好的活性[11-12]。

目前,國內苯酚和環(huán)氧丙烷行業(yè)蓬勃發(fā)展,與之配套的加氫催化劑勢必影響苯酚或CHP法環(huán)氧丙烷生產技術的進一步國產化。因此開發(fā)新型、高效的AMS/DMBA加氫催化劑及其工藝技術具有重要意義。本文以負載型Pd/SiO2催化劑用于DCP縮合頂液直接一步加氫轉化AMS和DMBA為異丙苯進行研究,通過工藝條件的優(yōu)化,獲取較優(yōu)的反應工藝條件。

1 實驗部分

1.1 實驗原料

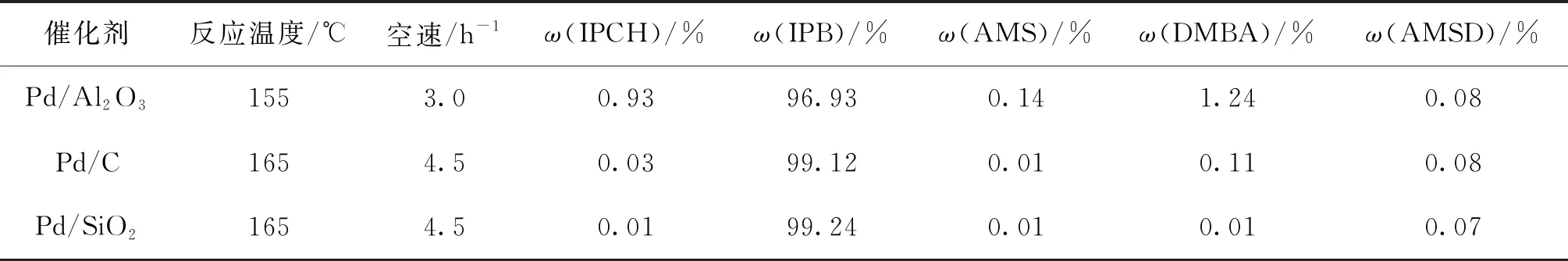

DCP裝置的縮合頂液由中國石化上海高橋石油化工公司提供,色譜分析組成如表1所示。由表1可以看出,原料中含有90%以上的異丙苯(IPB),其次是AMS和DMBA;另外,原料中還含有少量的苯乙酮(MPK)。在色譜分析中,還發(fā)現原料中有微量的重組分,結合質譜定性和文獻分析,可能是AMS的線性二聚體和環(huán)狀二聚體的衍生物(AMSD)。另外,通過滴定法測定中國石化上海高橋石油化工公司DCP裝置的縮合頂液中CHP質量分數為0.53%~1.50%。反應評價所用氫氣為鋼瓶氣。

表1 DCP縮合頂液原料組成分析

1.2 催化劑制備

以改性的球形SiO2為載體,采用等體積浸漬法將一定含量的Pd浸漬于載體上,經120 ℃烘干后于(400~550) ℃焙燒即可得到Pd/SiO2催化劑。對比催化劑參照文獻制備[12],所制備的催化劑Pd負載質量分數均為0.5%。

1.3 催化加氫反應性能評價

在固定床反應器恒溫段裝填催化劑50 mL,通入氫氣500 mL·min-1,常壓下升溫至250 ℃并保持4 h,即完成還原活化,然后降溫至所需溫度投料運行。實驗用原料DCP縮合頂液經過濾器和微量計量泵泵入反應器,調壓并計量后的氫氣與原料混合后經反應器上段預熱段預熱后進入反應器床層,冷卻后的反應流出物進入高分罐進行氣液分離。產物采用HP6890氣相色譜儀分析,面積歸一法定量。由于工業(yè)原料組成的變化,本文列出液相產物組成進行反應結果討論,沒有計算AMS、DMBA的加氫轉化率和產物選擇性。

2 結果與討論

2.1 不同催化劑加氫性能比較

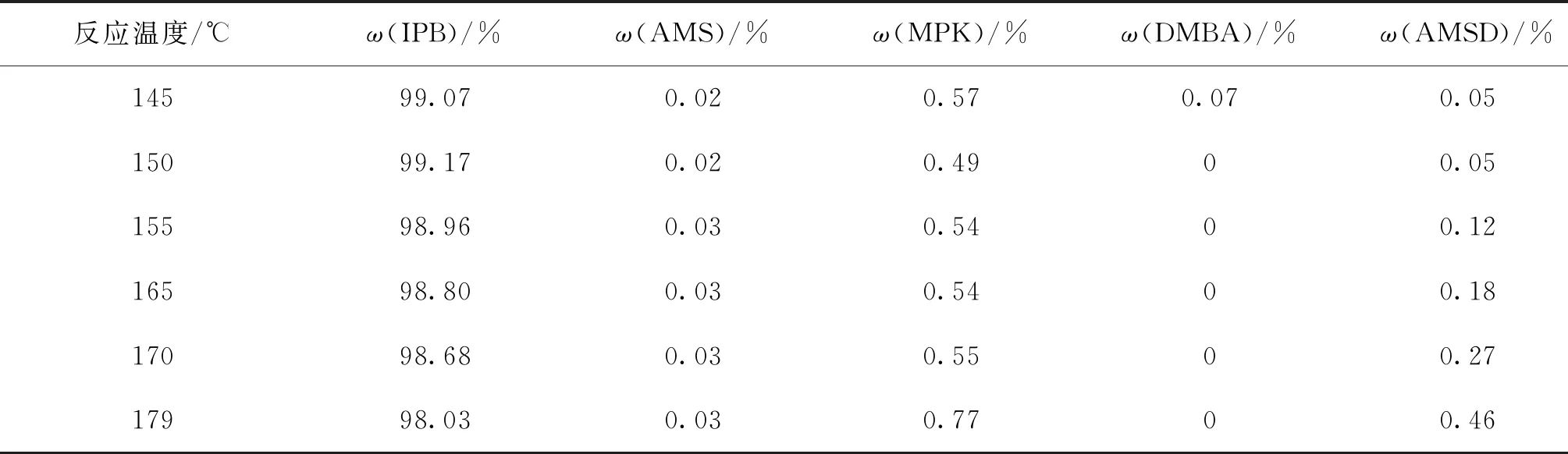

首先制備不同載體負載的Pd催化劑,以批次1原料進行AMS和DMBA加氫性能對比評價,結果見表2。由表2數據可以看出,以Al2O3為載體的Pd催化劑苯環(huán)加氫活性很高,導致生成異丙基環(huán)己烷(IPCH),但是AMS和DMBA轉化率相對較低,可能是因為苯環(huán)加氫和AMS、DMBA加氫兩類反應競爭耗氫,當苯環(huán)加氫反應過強消耗較多氫氣從而抑制了AMS、DMBA加氫反應。相比Al2O3載體的催化劑,以活性炭和SiO2為載體的兩種催化劑都表現出良好的AMS、DMBA加氫性能,而產生很少的苯環(huán)加氫產物IPCH。綜合比較加氫性能以及副產物情況,發(fā)現Pd/SiO2的AMS、DMBA加氫性能更好,副產物更少,因此選擇Pd/SiO2催化劑開展進一步研究。

表2 不同催化劑加氫反應性能

2.2 加氫反應條件影響

2.2.1 反應溫度

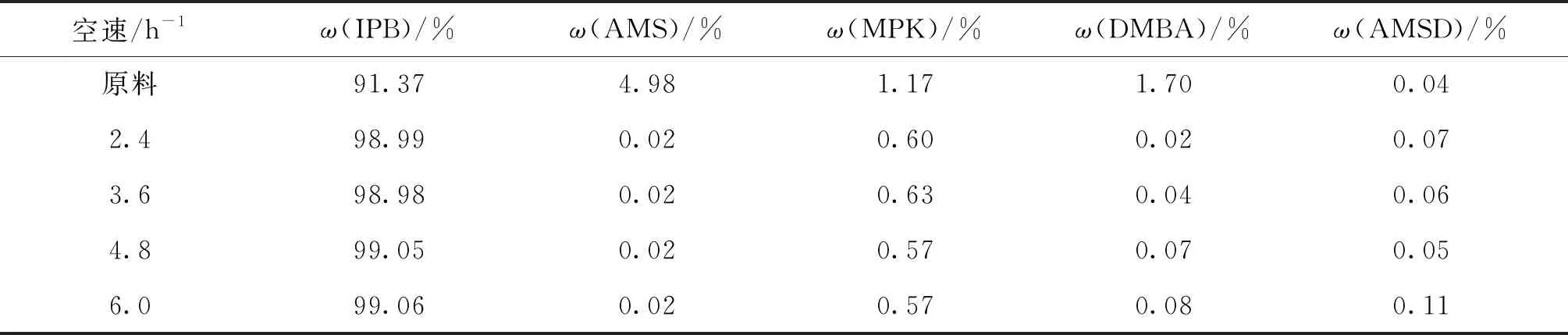

針對AMS、DMBA加氫的特點,通過載體結構調整、活性組分組成、負載制備技術的優(yōu)化研究,制備均勻分布型的Pd/SiO2催化劑。在液體原料總體積空速2.4 h-1、氫油體積比310、反應壓力2.0 MPa條件下,采用批次1原料考察反應溫度對DCP縮合頂液加氫性能的影響,結果見表3。

表3 反應溫度對DCP縮合頂液加氫的影響

由表3可以看出,DCP縮合頂液在反應溫度(145~179) ℃條件下,AMS和DMBA都保持良好的轉化。在較低的反應溫度(145~150) ℃,異丙苯產率較高,產物中異丙苯質量分數高于99%。在反應溫度145 ℃,DMBA有0.07%殘余;隨著反應溫度升高,DMBA實現100%轉化,AMS僅有0.03%殘余,但是異丙苯產率有所下降。這是因為原料中還含有少量CHP,隨著反應溫度升高,會促進AMS的二聚反應。從分析結果看,隨著反應溫度升高,AMSD有升高趨勢,選擇較佳的反應溫度為(150~160) ℃。

2.2.2 空速

固定原料反應溫度155 ℃、氫油體積比310、反應壓力2.0 MPa,采用批次2原料考察DCP縮合頂液進料空速對DCP縮合頂液加氫性能的影響,結果見表4。

表4 空速對DCP縮合頂液加氫的影響

由表4可見,空速從2.4 h-1升高至6.0 h-1,DMBA轉化率有下降的趨勢,DMBA殘余從0.02%升高到0.08%;AMS轉化率未見明顯影響,殘留為0.02%;AMSD在較小的范圍波動,變化趨勢不明顯。因為空速增加,反應物在反應器內停留時間縮短,DMBA加氫反應活性有降低趨勢,選擇適宜的空速為4.8 h。

2.2.3 反應壓力

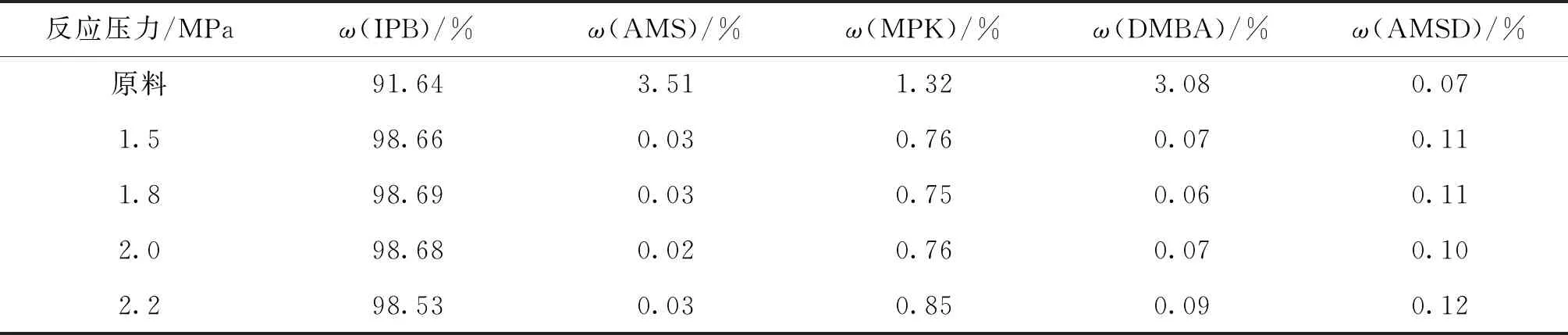

固定原料反應溫度160 ℃、氫油體積比為310、DCP縮合頂液進料空速4.8 h-1,采用批次3原料考察反應壓力對DCP縮合頂液加氫性能的影響,結果見表5。

表5 反應壓力對DCP縮合頂液加氫的影響

由表5可以看出,反應壓力從1.5 MPa升高至2.2 MPa,DMBA和AMS轉化基本不變,其殘余量均在較低水平,AMSD質量分數約為0.11%,這主要與原料和反應溫度有關,適宜的反應壓力為(1.8~2.2) MPa。

2.2.4 原料

從以上反應結果可見,該反應除了主要產物IPB之外,還有未反應完全的微量AMS和DMBA。MPK在反應中變化較小,而AMSD在反應過程中有微量增長,這主要是原料中含有少量的CHP,加熱條件下CHP會促進DMBA、IPB以及AMS的二聚反應,可能生成多種二聚體。特別是在高溫下進行反應,雖然AMS和DMBA的轉化保持較高水平,但是AMSD等副產物有增高的趨勢。由于CHP的存在會促進副產物AMSD等的生成,所以需要前序反應盡量提高CHP轉化率。另外,在較低的反應溫度下進行DCP縮合頂液加氫,也可以一定程度抑制CHP的分解以及CHP促進的副反應。

2.3 穩(wěn)定性實驗

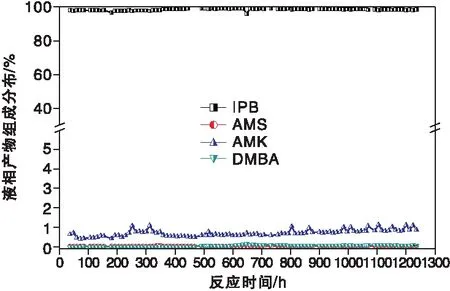

在優(yōu)化的工藝條件即反應溫度155 ℃、反應壓力2.0 MPa、空速4.8 h-1、氫油體積比300條件下,進行Pd/SiO2催化劑上DCP縮合頂液加氫1 200 h的穩(wěn)定性實驗,結果見圖1。

圖1 加氫穩(wěn)定性實驗結果

由圖1可以看出,DMBA基本完全轉化,AMS在產物中的殘余量較低,產物中的異丙苯質量分數平均超過98%,催化劑連續(xù)運行1 200 h活性保持穩(wěn)定。另外,原料中少量的AMK和CHP對催化劑的加氫性能基本沒有影響。

3 結 論

(1) 制備的Pd/SiO2催化劑用于DCP縮合頂液加氫制備異丙苯反應,具有良好的反應活性和產物選擇性。

(2) 在入口溫度為(150~160) ℃、反應壓力(1.8~2.2) MPa和空速4.8 h-1條件下,DCP縮合頂液中的DMBA接近完全轉化,AMS殘余≤0.03%,產物中異丙苯質量分數超過98%,滿足進一步分離回收異丙苯的需要。DCP縮合頂液中少量的苯乙酮、CHP等基本不影響催化劑加氫性能。1 200 h穩(wěn)定性研究結果顯示,催化劑穩(wěn)定性良好,具有較好的工業(yè)應用前景。