軌道車輛泡沫夾芯中頂板夾層設計與優化

熊俊清, 齊玉文, 周 洲, 蔣興雷, 張 虎

(1. 株洲時代新材料科技股份有限公司, 湖南株洲 412007;2. 中車長春軌道客車股份有限公司, 長春 130062)

0 前言

目前城際間交通已逐漸步入高速軌道車輛運輸時代,為滿足運行速度以及乘客對乘坐舒適度要求的提升,內飾產品輕量化已然成為促進軌道車輛提升速度、減小能耗,實現降本增效的關鍵技術[1-2]。當下軌道車輛大量采用平板鋁合金或玻璃鋼板件,產品質量偏重且材料容易出現下垂,已成為制約軌道車輛提速減重的因素之一。相對于平板鋁合金和玻璃鋼板件而言,聚對苯二甲酸乙二正醇酯(PET)泡沫、聚氯乙烯(PVC)泡沫及酚醛泡沫復合夾芯板有著較低的面密度、較高的強度及良好的阻燃性能,已在軌道車輛生產中得到較為廣泛的應用[3-6]。

通過組合不同厚度環氧面板與不同材料泡沫芯材,采用有限元仿真及試驗結合的方式,研究了不同結構復合夾芯板的面密度、平拉強度、平壓強度及彎曲強度,并測試了自重載荷情況下復合夾芯板的下垂撓度,隨后對不同復合夾芯板進行綜合性能對比,得出相對優化的組成結構[7-9]。

1 實驗部分

1.1 主要原料

纖維增強環氧面板,江蘇萬潤新材料科技有限公司;

PVC泡沫,北京科拉斯化工技術有限公司;

PET泡沫,北京科拉斯化工技術有限公司;

纖維增強防火泡沫, 株洲時代新材料科技股份有限公司。

1.2 儀器和設備

萬能力學試驗機,CMT-4104型,深圳市新三思計量技術有限公司;

密度測試儀,DH-300型,東莞宏拓儀器有限公司;

有限元仿真分析軟件,ABAQUS6.11。

1.3 常規性能測試

平拉性能按GB/T 1452—2005 《夾層結構平拉強度試驗方法》進行測試,測試速率為1 mm/min;

平壓性能按GB/T 1453—2005 《夾層結構或芯子平壓性能試驗方法》進行測試,測試速率為0.5 mm/min;

彎曲性能按GB/T 1456—2005 《夾層結構彎曲性能試驗方法》進行測試,測試速率為5 mm/min。

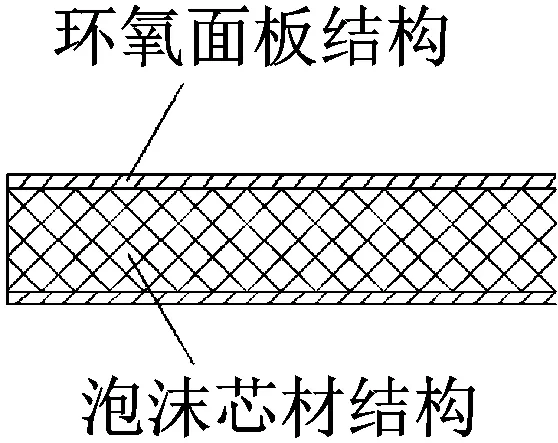

中頂板采用上下兩層環氧面板及泡沫芯材組成的三明治夾芯結構,中頂板總厚度為10 mm,結構示意圖見圖1。復合夾芯板整體厚度可依據設計要求更改,其中環氧面板起支撐作用,因此其厚度增大有利于提高中頂板的彎曲強度及彎曲剛度。但是由于環氧面板的面密度大于泡沫芯材的面密度,環氧面板厚度增加會增大自重載荷,導致復合夾芯板所受重力載荷增大產生下垂變形缺陷[10-12]。因此,針對已有的0.5 mm、1 mm厚度規格環氧面板,在保證復合夾芯板總厚度不變的情況下,結合PET泡沫芯材,進行有限元分析及力學性能仿真[13-14]。

圖1 中頂板結構示意圖

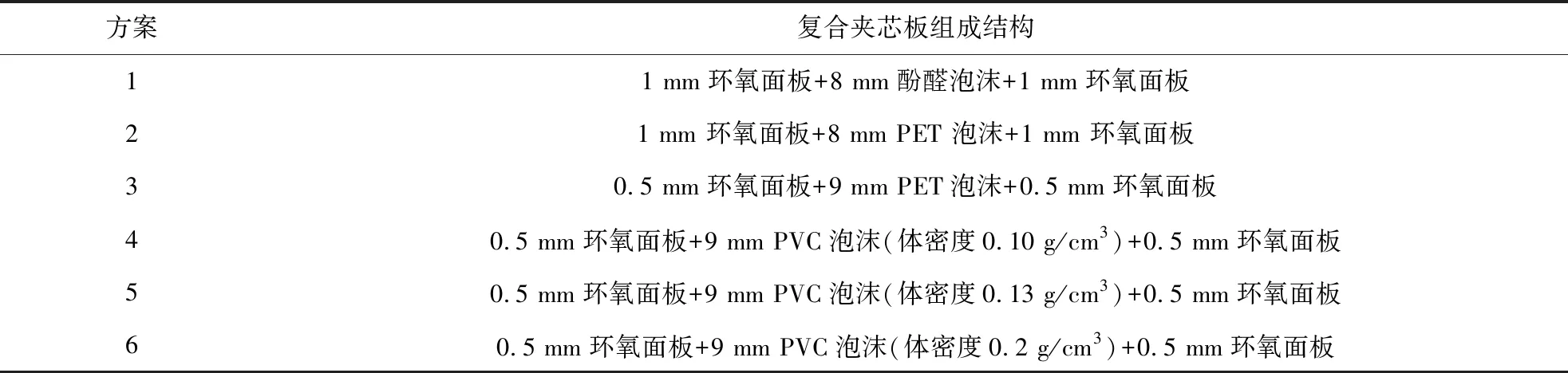

此外,考慮選擇酚醛泡沫芯材以及不同面密度的PVC泡沫芯材作為復合夾芯板的材料,結合不同泡沫芯材的參數進行有限元仿真分析,具體泡沫芯材、環氧面板組成實驗方案見表1。

表1 實驗方案

通過有限元仿真分析,計算理論下垂最大位移及材料應力分布,隨后針對實際產品進行平拉強度、平壓強度、彎曲強度試驗,選出性價比最優的復合夾芯板組成結構。

2 結果與討論

2.1 材料參數分析

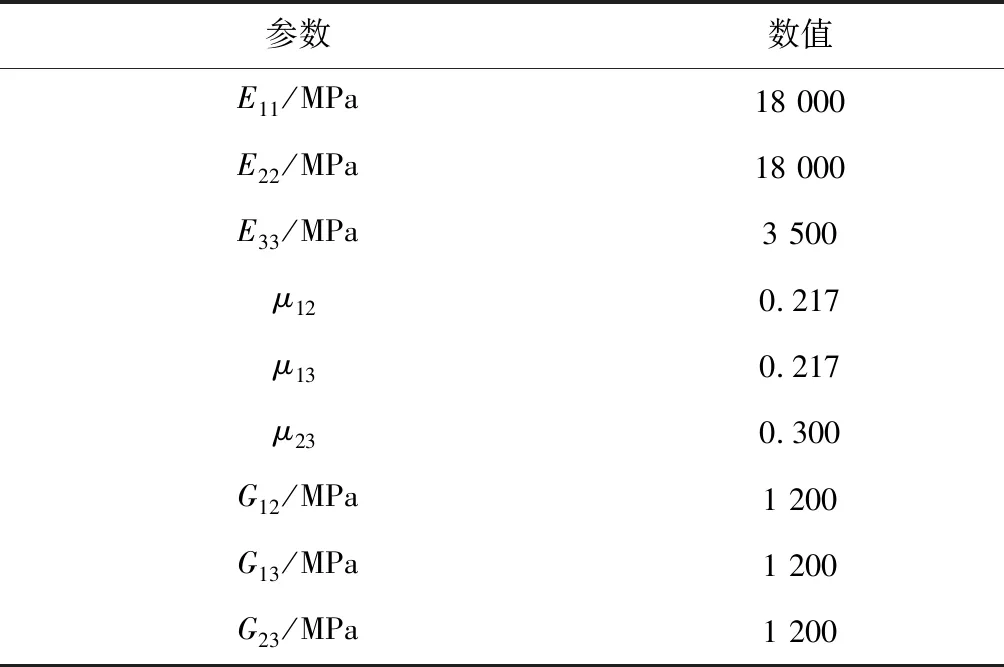

中頂板的上下面板均采用環氧面板材料,玻璃纖維質量分數為70%,為自制件。環氧面板材料性能參數見表2,其中:E代表環氧玻璃纖維預浸料不同纖維編織方向彈性模量;μ代表環氧玻璃纖維預浸料不同方向的泊松比;G代表環氧玻璃纖維預浸料不同纖維編織方向的彎曲模量;下標1為纖維編織0°方向,下標2為纖維編織90°方向,下標3為厚度方向。

表2 環氧面板材料性能參數

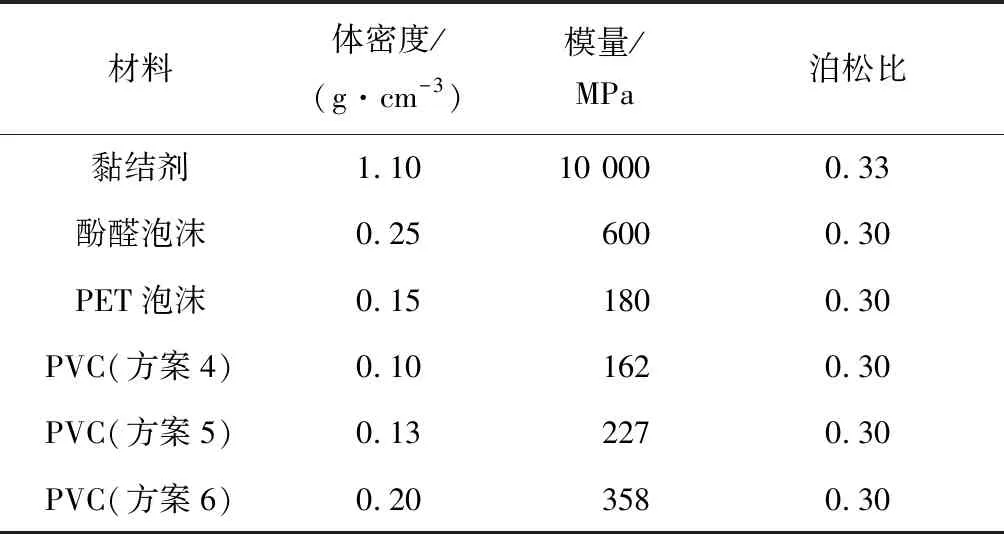

環氧面板與泡沫芯材間采用雙組分聚氨酯黏結劑、酚醛泡沫、PET泡沫以及3種不同體密度PVC泡沫為自制件,性能參數見表3。

表3 不同芯材及黏結劑性能參數

2.2 邊界條件及載荷

在純靜態條件下進行強度分析,將不同結構的泡沫夾芯中頂板的4個邊角區域作為支點固定,保證仿真試樣尺寸大小一致,不用外加附加載荷,加載載荷為根據給定密度計算的試樣自重。加載示意圖見圖2。

圖2 有限元仿真加載示意圖

2.3 有限元仿真結果分析

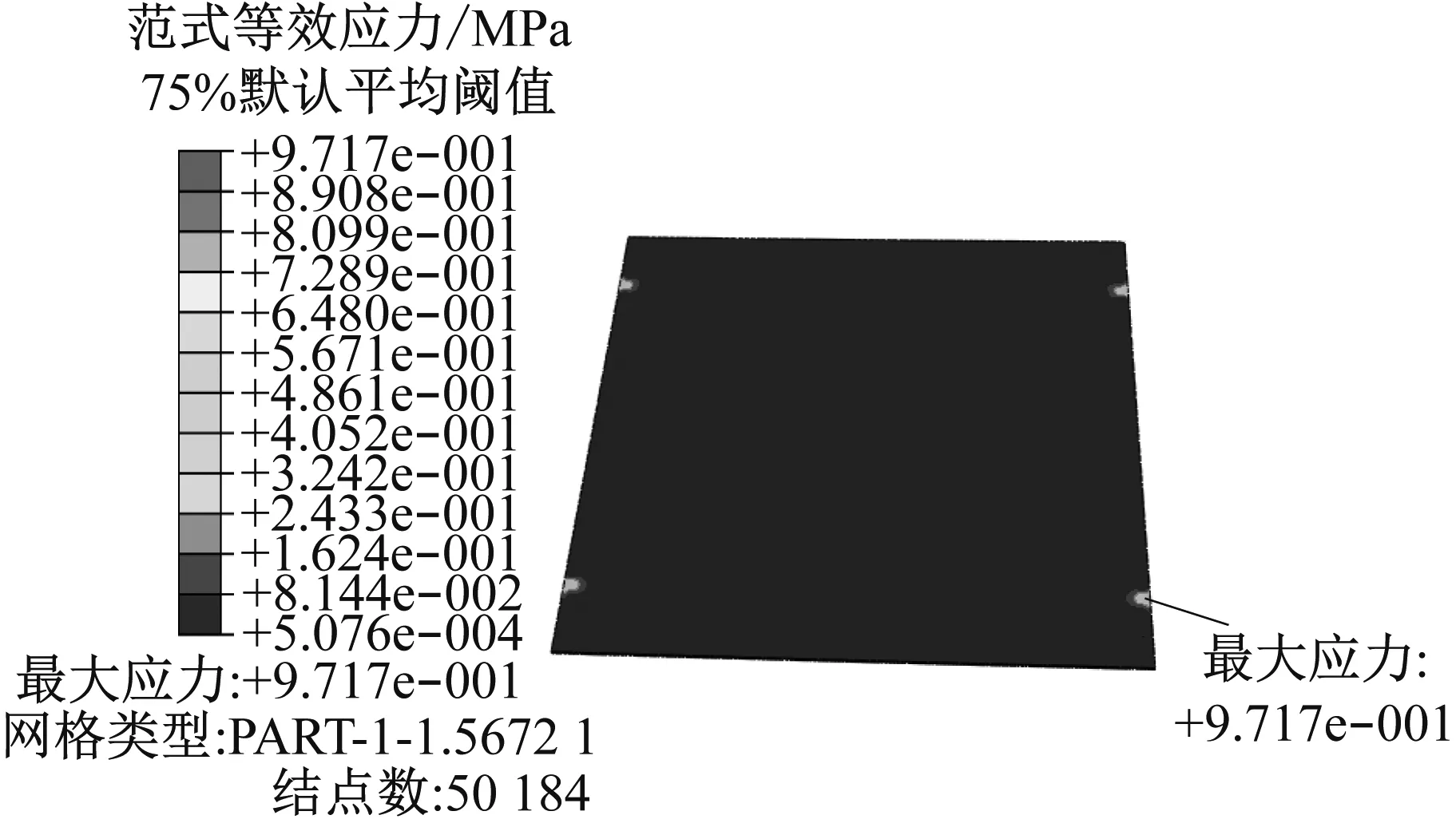

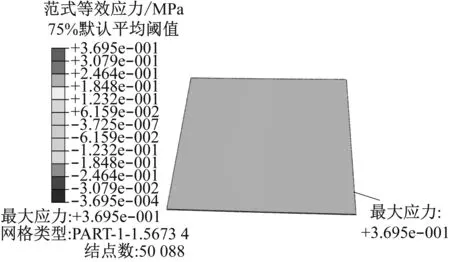

采用ABAQUS6.11有限元分析軟件劃分網格,并進行計算。分析數據均采用國際單位制SI。仿真結果以范氏(Mises)應力云圖及剪切應力云圖的形式表征。

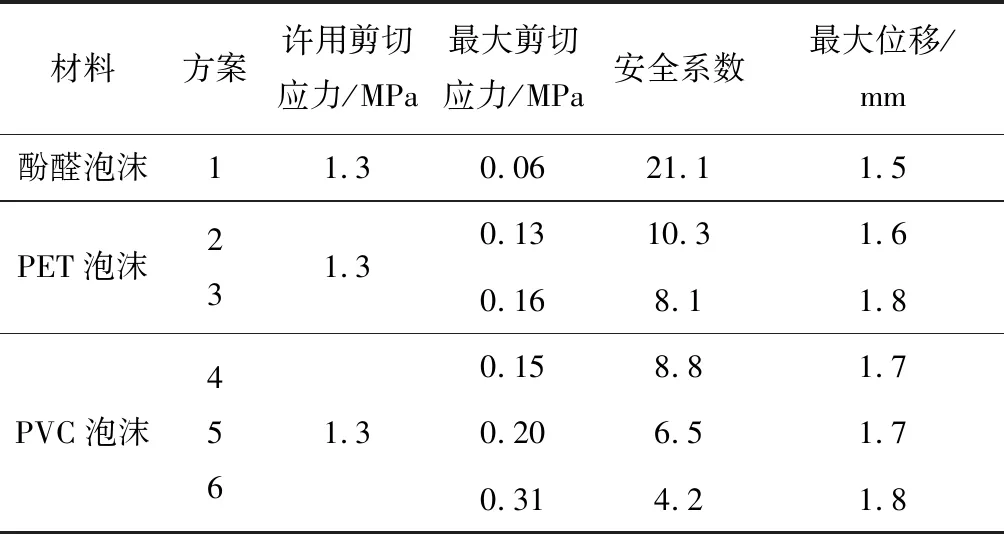

首先根據自重載荷加載的邊界條件計算該結構下泡沫芯材所受的最大剪切應力,隨后對比泡沫芯材自身剪切強度,計算安全系數,并通過受力狀態仿真計算理論下垂撓度。方案1中,酚醛泡沫的最大剪切應力為0.06 159 MPa,對比酚醛泡沫的剪切強度1.3 MPa,安全系數為21.11。地板的最大位移為1.545 mm。方案1的仿真結果見圖3和圖4。不同復合夾芯板仿真結果見表4。

圖3 方案1泡沫芯材Mises應力云圖

圖4 方案1泡沫芯材剪切應力云圖

表4 不同復合夾芯板仿真結果

由表4結合材料力學性能參數分析,結果表明:

(1) 方案2、方案3中,面板厚度由0.5 mm增加至1 mm,所受剪切應力減小,下垂撓度減小,可知增加環氧面板厚度可增大復合夾芯板彎曲剛度,減少下垂。

(2) 方案4、方案5、方案6中,隨著泡沫芯材密度增加,復合夾芯板所受自重載荷增大,彎曲模量亦隨之增大,但彎曲模量增量無法抵消自重載荷帶來的下垂變形;而方案1中酚醛泡沫的彎曲模量增量對彎曲剛度的增益遠大于自重載荷帶來的影響,其綜合性能最佳。

2.4 力學性能測試結果分析

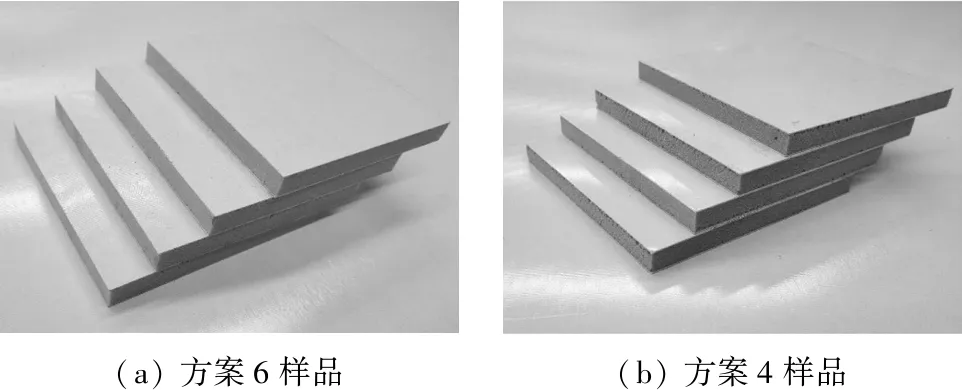

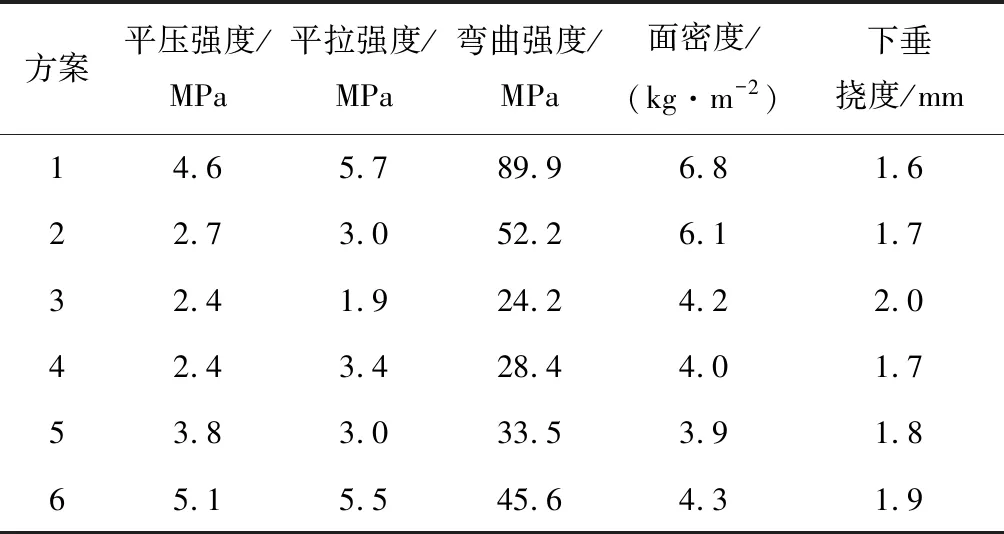

結合力學性能測試仿真結果,對以上結構夾芯板進行復合試制,部分產品實物示意見圖5。對每種方案進行力學性能測試,包括平拉強度、平壓強度、彎曲強度,結果見表5。

圖5 部分復合夾芯板實物示意圖

表5 不同復合夾芯板力學性能測試結果

對比兩種不同厚度的PET夾層泡沫板的仿真分析及試驗實測結果,面板厚度增加0.5 mm后雖然導致復合夾芯板整體面密度增加,但是由于面板厚度增加,復合夾芯板整體剛度也增加,平拉強度、平壓強度、彎曲強度及下垂撓度等力學性能更加優化。

對PVC泡沫而言,泡沫芯材密度增加,產品自重載荷增大,力學性能提升;而對比體密度為0.2 g/cm3的PVC泡沫夾芯板與酚醛泡沫夾芯板,平拉強度、平壓強度及彎曲強度等力學性能優于其他芯材結構夾層板,且二者泡沫芯材密度相近。但由于酚醛泡沫芯材彎曲模量高于PVC泡沫芯材,其下垂撓度小于方案6中的材料。

結合力學性能及下垂撓度對比結果分析可得,在只承受自重載荷作用下,復合夾芯板實測下垂撓度都能控制在2 mm以內,其中方案1在承受外部載荷時,由于其自身內部通過纖維增強,相對于其他僅含PET泡沫、PVC泡沫組成的復合夾芯板有著最小的下垂撓度以及較為優異的綜合力學性能。

3 結語

對6種不同復合夾芯板進行了有限元仿真分析及力學性能測試,并結合仿真分析和試驗結果進行對比分析,結果表明:方案1酚醛泡沫夾芯板的平拉強度為5.7 MPa、平壓強度為4.6 MPa、彎曲強度為89.9 MPa,以及實測下垂撓度為1.6 mm等性能指標,為綜合性能最優化的復合夾芯板組成結構,可應用于軌道車輛夾芯中頂板領域。