裝載機鏟斗結構參數分析與研究

席亞麗,徐武彬,李 冰,邵 來

(廣西科技大學機械工程學院,廣西 柳州 545616)

0 引言

如今在節能減排的大趨勢下,裝載機節能問題極其重要,并且能耗與鏟裝階段作業阻力的變化密切相關,裝載機的鏟裝作業阻力又是裝載機整體性能的一個重要評價數據,所以裝載機鏟裝作業阻力的研究備受人們的關注。

目前有很多學者對作業阻力做了相關的研究,前蘇聯相關實驗室根據單斗的試驗,歸納出了作業阻力由多個系數共同決定的計算公式F=KBL61.25,L6表示鏟斗插入料堆的深度,B表示鏟斗寬度,經過大量試驗K=K1K2K3K4,影響系數可根據情況查表取值。而對于鏟斗斗形結構對于鏟斗在工作中受到的作業阻力的影響以及在改變了機構后作業阻力的變化對鏟斗性能的影響,以及作業阻力變化規律并沒有完善的研究及明確的結論。究其原因主要是在實驗設計時對鏟斗設計參數的選擇不夠合理,目前有關鏟斗的設計仍處在傳統設計與模擬階段[1],對鏟斗斗型參數對鏟斗性能的影響機理研究不夠系統深入。最早研究者大都根據“回轉半徑法”對鏟斗斗形進行設計[2],把回轉半徑作為主要的斗形設計參數,用相關的斗形系數確定鏟斗幾何形狀;而后劉述學等的研究[3]表明回轉半徑不是主要的斗形設計參數,其受鏟斗其它結構參數影響;張維良等在此基礎上提出“四參數法”[4],通過四個主要參數對鏟斗進行設計,優點在于減少了經驗系數的使用,簡化了計算過程。

本文針對上面的問題運用離散元與多體動力學耦合的方法,基于四參數法設計鏟斗模型,得到裝載機不同參數鏟斗結構在鏟裝過程中作業阻力的變化,從而對比較優的鏟斗參數,為鏟斗的設計提供幫助。

1 鏟斗截面形狀的設計參數

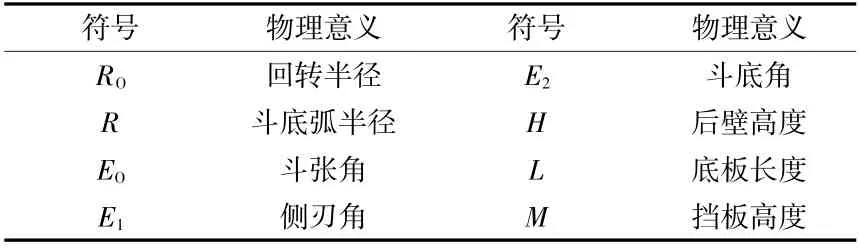

裝載機鏟斗一般是包括前刃板、側刃板、后壁、斗底壁、側壁、擋板以及鉸接耳板等。通常情況下,鏟斗的形狀用其截面形狀來表征,如圖1 所示[1]。各結構參數的符號及其物理意義如表1 所示。

圖1 鏟斗斗形參數示意圖

表1 鏟斗斗形主要參數的符號

常見裝載機鏟斗橫截面形狀的設計可分為兩種[4]:一種是回轉半徑法,即以回轉半徑Ro 為參照,其他鏟斗尺寸都用R0乘以一個系數的方式來表示。但是該方法設計存在的問題:(1)R0并不屬于鏟斗結構自身參數,只是為了設計定義的一個輔助尺寸;(2)設計時出現過多的用于調整各參數的比例系數(系數過多時就無法分析參數與鏟斗幾何形狀之間的直接關系);(3)在很多實例中表明通過該方法設計的鏟斗參數存在矛盾,需要進行驗證和修正。另一種是(基本的)利用四參數法來確定鏟斗的幾何形狀,四參數分別指斗張角EO、側刃角E1、斗底長度與斗底半徑的比值即底弧比D、擋板高度與斗底半徑的比值即擋板高度系數G四個參數。四參數法與回轉半徑法相比,四參數法是用參數之間的比值對斗“形”進行描述,盡量減少經驗參數的使用,計算過程大大簡化,可以更加直接的研究鏟斗結構參數與作業阻力之間的關系。

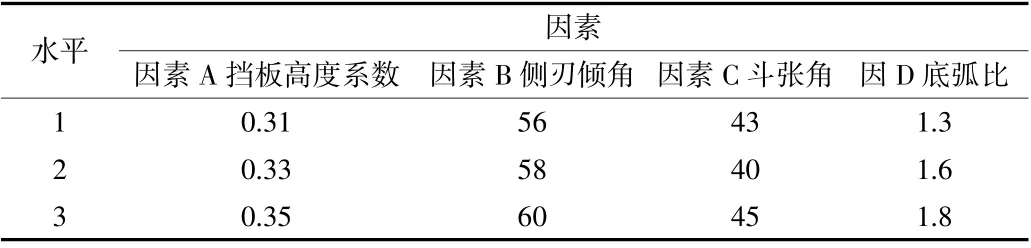

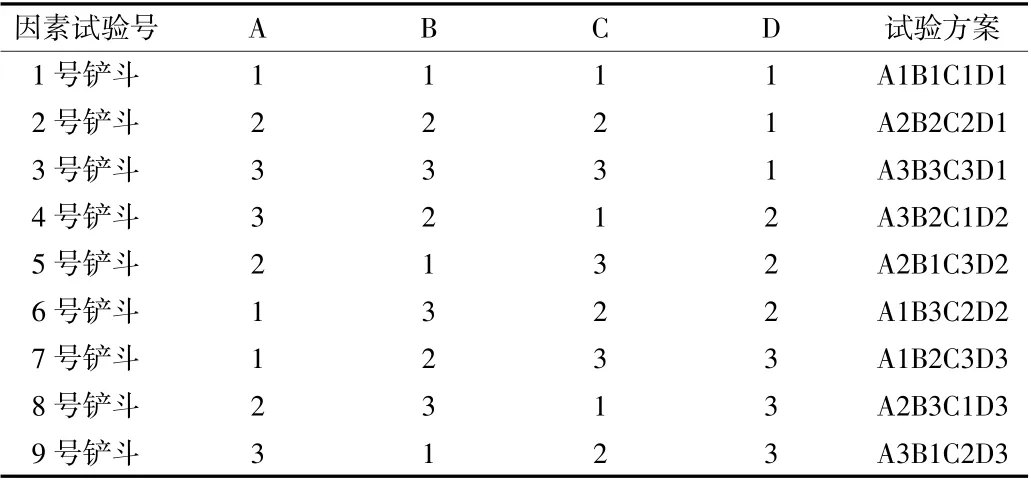

本研究先以實際模型分析了不同參數的影響情況,后針對1.2 t(模型縮小4.5 倍)裝載機鏟斗進行研究,選擇擋板高度系數,側刃傾角,斗張角,底弧比四個因素,運用正交設計法(表2)制定了鏟斗結構設計方案共有9組鏟斗模型,見表3。

表2 因素水平表

表3 方案設計

2 離散元仿真模型的建立

2.1 碎石物料模型的建立及料堆的生成

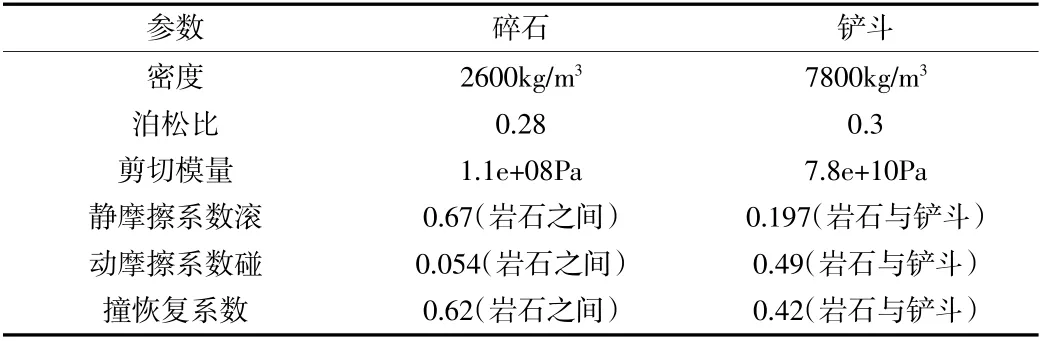

由于接觸模型中接觸力的計算需要對顆粒之間、顆粒與設備體之間的靜摩擦系數、滾動摩擦系數、碰撞恢復系數等參數進行定義,并且參數定義越精準,仿真計算的精度越高。為此課題組自制了靜摩擦系數測量裝置、滾動摩擦系數測量裝置、碰撞恢復系數測量裝置,對實際作業對象中碎石與碎石、碎石與鋼板之間的接觸參數進行標定,測量數據見表4[5]。

表4 碎石和鏟斗的物性參數

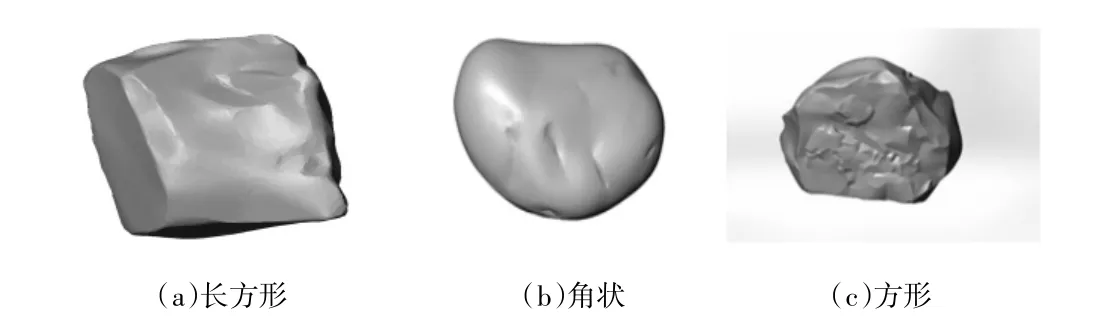

為了使數值在模擬分析中,物料模型更接近實際模型,對實際作業物料堆中碎石物料進行歸類研究,選取物料堆中最常見的三種形狀碎石,如圖2 所示。采用逆向工程原理,使用HandySCAN700 三維激光掃描儀獲取3 種形狀碎石的外表面輪廓,然后在EDEM 中進行填充,課題組做了相關的仿真和試驗對比,模型的準確性得到了驗證[5]。

圖2 碎石不同形狀物料模型

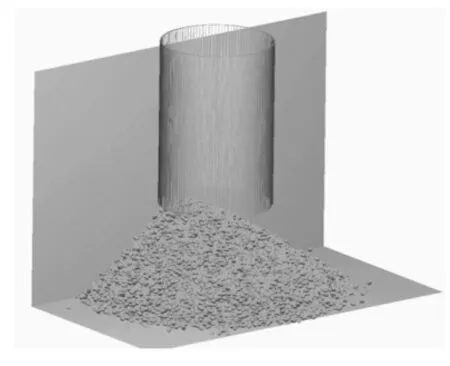

目前,使物料在下落過程成自然安息角的方法有圓桶式測量法、旋轉式測量法、載壓式測量法、塌落式測量法和圓盤式測量法[6],本研究采用圓桶測量法進行落料仿真模擬如圖3 所示。

圖3 圓筒法測量安息角模型

2.2 基于顆粒-結構動力學耦合方法進行鏟斗運動仿真

2.2.1 三維模型的建立

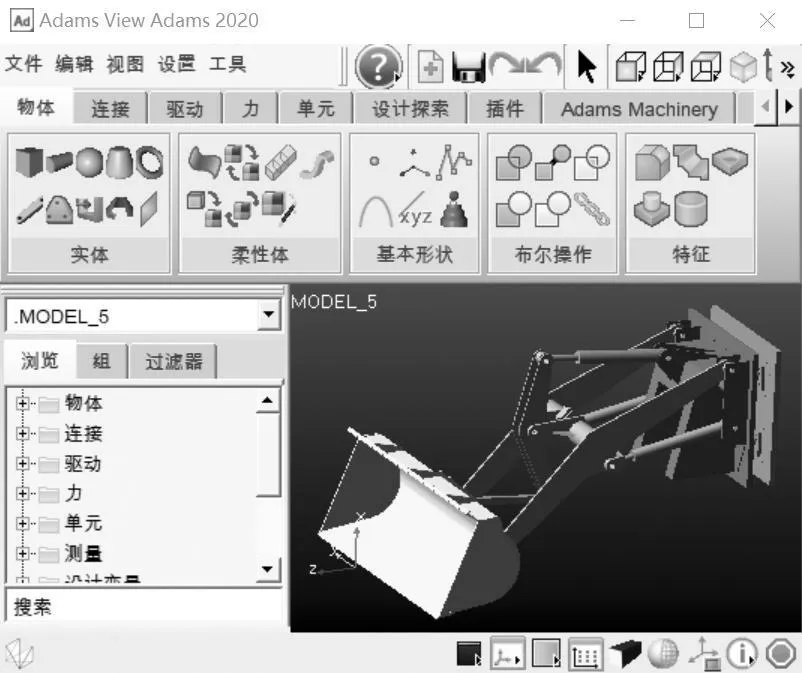

針對某企業1.2 t 的裝載機,基于四參數法設計鏟斗仿真模型,對該模型進行簡化(縮小4.5 倍),首先利用三維軟件solidworks 繪制三維模型,保存為adams 識別的.x_t 文件格式,導入到adams 中,然后并根據實際情況,在adams 中輸入油缸的運動參數,并與edem 進行耦合,實現顆粒與鏟斗相互作用過程中力和位移的數據傳遞,如圖4 所示。

圖4 模型導入adams 中的數據傳輸

2.2.2 油缸運動規律

根據裝載機典型工作狀況,用STEP 函數來表達裝載機工作油缸的運動,具體運動規律如下。

舉升油缸運動規律:

STEP(time,6.9,0,7.0,0.005)+STEP (time,14.3,0,14.4,-0.005)

轉斗油缸運動規律:

-STEP(?time,2,0,2.1,0.005)-STEP (time,6.8,0,6.9,-0.005)

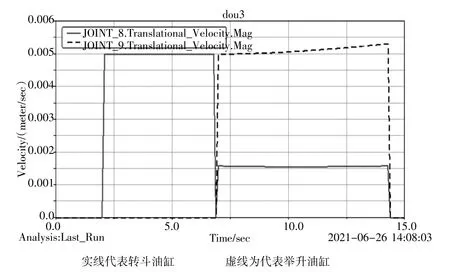

工作油缸運動規律圖如圖5。

圖5 工作油缸運動規律圖

3 仿真結果與分析

在根據實際情況對運用控制變量法對4 個參數的影響大小進行分析的基礎上,隨后對運用正交設計法設計的9 個鏟斗(1.2 t 鏟斗縮小4.5 倍)進行仿真,以作業阻力最小為目標,得到較好的鏟斗結構。

3.1 單因素仿真結果分析

作業阻力作為裝載機鏟斗設計好壞的重要評價指標,鏟斗的各個參數都會對作業阻力產生影響,根據實際情況,對鏟斗的擋板高度系數,底弧比,側刃傾角,斗張角,四個因素進行分析,各參數變動對作業阻力的大小變化如圖6 所示。

圖6 參數對作業阻力的影響

從上圖作業阻力的波動情況可以看出底弧比變化時,最大作業阻力變化幅度較大,而擋板高度系數與斗張角變化時,作業阻力變化較小,所以底弧比對作業阻力的影響是最大的,其次是側刃傾角,而擋板高度系數與斗張角相對較小。

3.2 多因素仿真結果分析

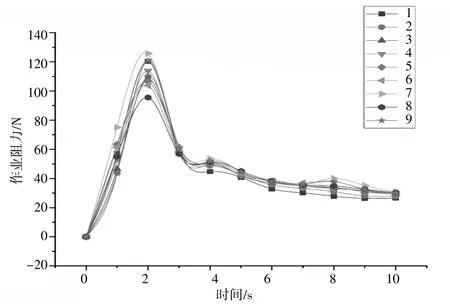

基于顆粒-結構動力學耦合方法,實現了adams 中運動參數向edem 中傳輸以及顆粒與鏟斗相互作用過程中力和位移的數據傳遞及鏟斗運動的可視化。最后運用edem 后處理模塊輸出裝載機在鏟裝過程中不同結構鏟斗所受的作業阻力。通過最終得到的作業阻力對比圖,如圖7 所示。

圖7 不同參數鏟斗作業阻力對比圖

由圖7 可以看出,作業阻力快速增加到最大作業阻力,后緩慢下降,符合日常的鏟裝規律,在插入階段不斷增加,轉斗達到最大,開始離開料堆作業阻力逐漸下降,9 個斗可以看到8 號斗的作業阻力最小,參數分別為斗張角43°,側刃傾角60°,底弧比1.8 ,擋板高度系數0.35,其結構較優,功耗較小。

4 結束語

本研究運用離散元與多體動力學耦合的方法,先根據實際情況分析了不同參數的影響情況,得到底弧比對作業阻力的影響是最大的,其次是側刃傾角,而擋板高度系數與斗張角相對較小,隨后針對運用正交設計法對不同參數的鏟斗結構進行了仿真,以鏟斗所受的作業阻力小為目標,得到功耗較小的鏟斗,結果表明8 號鏟斗及截面參數為最優,即斗張角43°,側刃傾角60°,底弧比1.8 ,擋板高度系數0.35,為裝載機鏟斗的設計提供了基礎。