基于ANSYS 的主梁加工設備有限元分析

肖婷婷,王李波,張旭中,鈄奕軼,趙川川

(浙江可勝技術股份有限公司,浙江 杭州 310053)

0 引言

在機械產品生產加工的過程中,許多因素都會影響到產品的精度,例如,設備長期使用出現的各種磨損、安裝是否到位、加工過程中可能會出現的振動等,都會對零件總體加工精度產生負面影響[1]。如何保證加工工藝中的精度成為保障產品質量的一個重要研究課題。

本文研究對象為主梁焊接件,該產品加工過程出現加工精度較差的問題[2],尺寸誤差范圍可達±0.6 mm 以上,與要求的誤差還有較大差距。主梁焊接件是一個薄壁焊管與薄板的焊接件,典型的主梁焊接件如圖1 所示。

圖1 主梁焊接件

由于主梁焊接件長徑比大、管壁薄,在加工過程中很容易發生變形,如果僅考慮保證加工精度,可以在長度方向多加一些支撐點(目前只有兩個),但每增加一個支撐點需要增加1 個人約1 min 的工作量(而該焊接件生產的效率要求是5 min 生產一件),這樣就降低了加工效率。所以需要同時解決主梁焊接件加工精度和加工效率的問題是非常困難的。本文提出的是在不增加安裝支撐的情況下,通過分析得到恰當的加工參數以解決問題。

本文首先基于產品結構及工作經驗建立三維模型;接著將該三維模型導入有限元分析軟件workbench 進行簡化處理及有限元分析[3-4];最后根據分析結果對加工過程提出改進建議。通過本次有限元分析計算,找出了存在問題的主要原因,同時提出了解決方案,提升了產品精度,有效節約了設計和加工成本,也為今后的生產加工積累了經驗。

1 主梁加工設備

主梁焊接件加工設備主要包括設備主體結構、上下料結構、主軸單元、固定支架、驅動機構、設備基座,在塔式光熱發電項目鏡體加工車間中使用,用于主梁焊接件加工。本設備具備完成主梁焊接件加工功能以及自動進給和自動退回的功能,可通過參數調節加工機器的進給、退回速度。

2 有限元模型

2.1 劃分網格及定義材料屬性

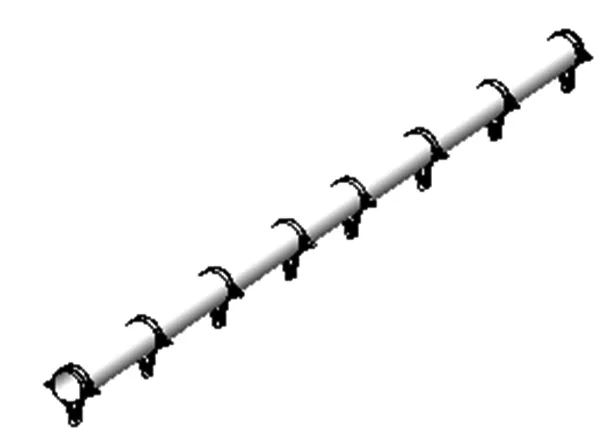

為了提高計算效率,在將三維模型導入Workbench系統時,對模型做了簡化處理,僅采用一半結構作為分析對象,如圖2 所示。

圖2 簡化模型

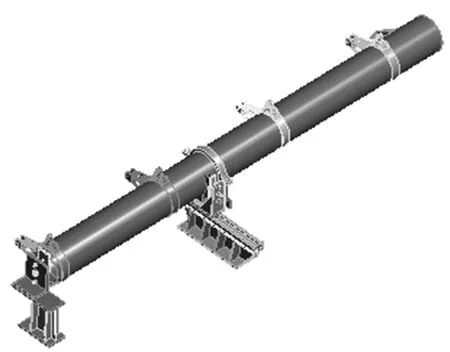

檢查幾何模型后,利用mesh 功能將其劃分為19 487 個單元,93 438 個節點的網格模型,建立主梁及部分設備結構的有限元模型。如圖3 所示。

圖3 網格模型

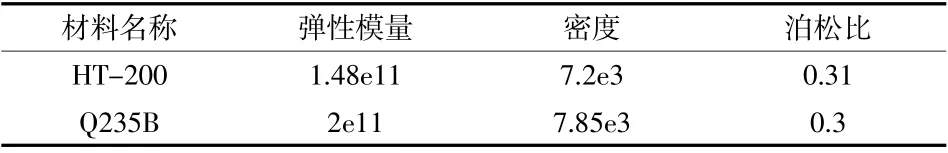

網格劃分后在材料庫定義所需的材料屬性參數,并在model 模型里對各零部件分別設置相應材料。其中加工設備采用灰鑄鐵HT-200,主梁結構采用Q235B 結構鋼。材料參數定義見表1。

表1 材料參數表

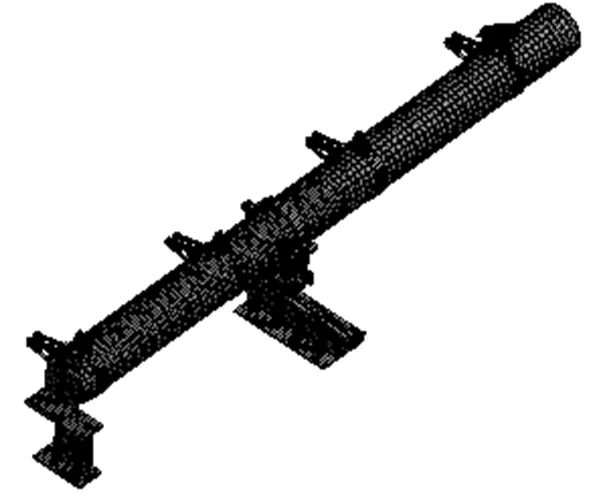

2.2 施加載荷及約束

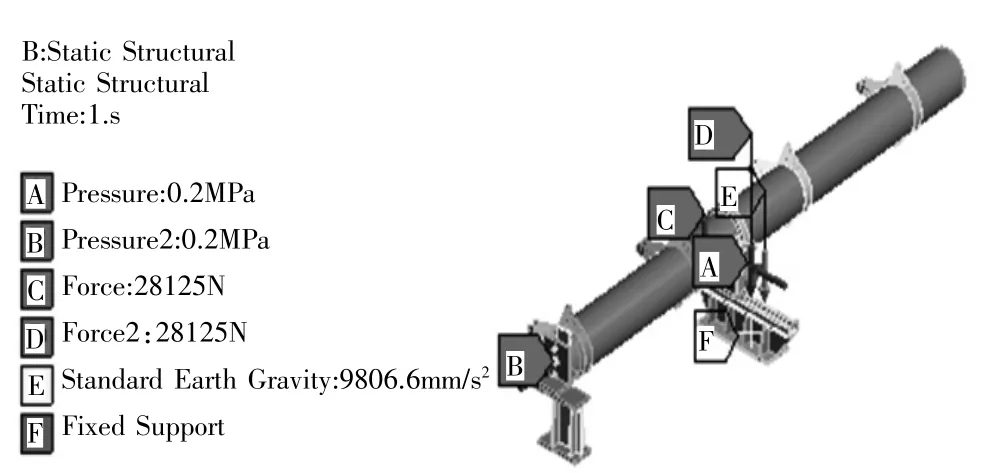

對支座底面施加Fix support 約束。主梁通過兩處氣缸力壓緊,氣缸力F=0.2 MPa。抱箍兩端施加螺栓預緊力擰緊,扭矩T=28125 N·m。此外對整個結構施加豎直向下重力。

圖4 載荷及約束條件

3 分析結果及改進措施

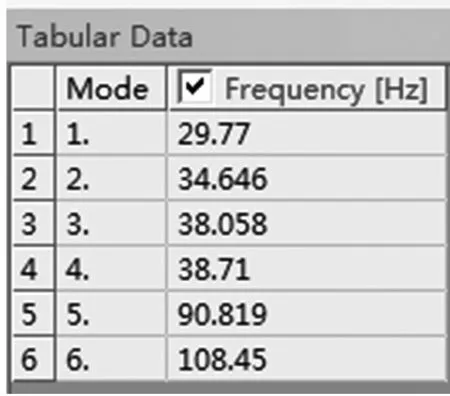

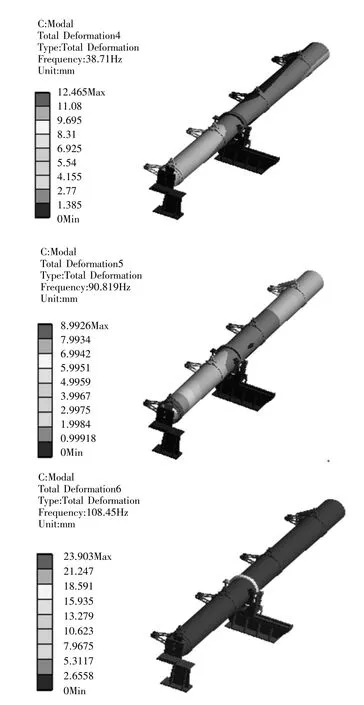

對分析模型劃分網格、施加載荷及約束后,將modal模塊的階數設置為前6 階,運行solve 進行模態求解[1-5]。求解完畢后處理圖形顯示輸出的計算結果。圖5 所示為結構的前6 階固有頻率。圖6 所示為各階頻率對應的振型。

圖5 結構前6 階頻率

圖6 結構前6 階振型

已知加工過程設備產生的激勵頻率約為33 Hz。對照上述模態分析仿真結果,發現該頻率與結構一、二階固有頻率非常接近。由機械振動原理可知,當外部激勵頻率與結構固有頻率接近時,結構容易引起共振,從而導致加工精度差。

加工過程中出現精度過低問題,設計人員雖經多次調整設備、更換配件、檢查安裝是否規范、是否安裝到位等,但加工精度仍無明顯提升。最后經設計人員更改加工設備的工作頻率,避開共振頻率區,降低振動帶來的不良影響,加工現場將設備頻率降低,振動影響有所減少,加工精度才有了明顯的提高,最大尺寸誤差降低至±0.2 mm 內,滿足了加工要求。

圖7 加工精度前后對比

4 結論

為了降低主梁焊接件加工精度誤差,通過建立與實際相符合的三維模型,應用有限元分析軟件workbench建立有限元模型進行模態分析,并根據分析結果對加工過程做了改進。通過有限元分析計算,解決了加工過程的實際問題,節約了設計和加工成本,為今后的生產加工積累了經驗。