極地船舶裝備關鍵基礎技術研究進展綜述

余 麗,郭文勇,潘興隆,陳漢濤

(海軍工程大學動力工程學院,湖北 武漢 430033)

0 引言

全球氣候變暖,位于格陵蘭島和加拿大北極群島以北的“最后一個冰區”——北極海冰融化的速度比預期的更快。科學家預測到2035 年北極夏季海冰將完全消失[1]。北極航道的商業價值日益凸顯,越來越多的航運公司開始試水北極航道。作為擔負開辟航道、運輸物資及科研考察等任務的極地船舶,在開拓北極航道和發展北極經濟圈中扮演著重要角色。

朱英富等[2]從極地船舶總體關鍵基礎技術綜述了極地船舶核心關鍵基礎技術研究現狀及進展。于立偉等[3]得出極地裝備的發展依賴于若干關鍵技術的突破與進步,以及材料和能源等共性關鍵技術的突破的結論。師桂杰等[4]對比分析國內外極地船舶現狀,評估極地船舶總體能力,提出我國極地船舶發展建議。王紅濤[5]等介紹了極寒環境下船舶用低溫鋼的發展情況。極地航行船舶涉及的關鍵基礎技術主要有破冰技術、防冰除冰技術、加熱技術以及耐低溫技術等,以下做詳細分析。

1 破冰技術

1.1 破冰船型的改進

19 世紀30-40 年代為了打破冰蓋,船體做成“勺形”,采用蒸汽推進裝置。到19 世紀末20 世紀初,船頭做成比勺形更尖銳,船頭和船尾各有兩個壓載水艙,并安裝艏螺旋槳,以提高機動性和降低冰阻。之后,在破冰船中首次采用了三個四葉艉螺旋槳來保證推進裝置的可靠性。第一次世界大戰后,柴油發電機成為破冰船的主要動力源。第二次世界大戰后的破冰船上首次安裝了兩個艉推進器和兩個艏推進器,并將船頭輪廓設計為典尖銳型。在此期間,芬蘭建造了“莫斯科”級破冰船,并增加了推進裝置的功率,配備了三軸柴油電力推進裝置和艉螺旋槳。

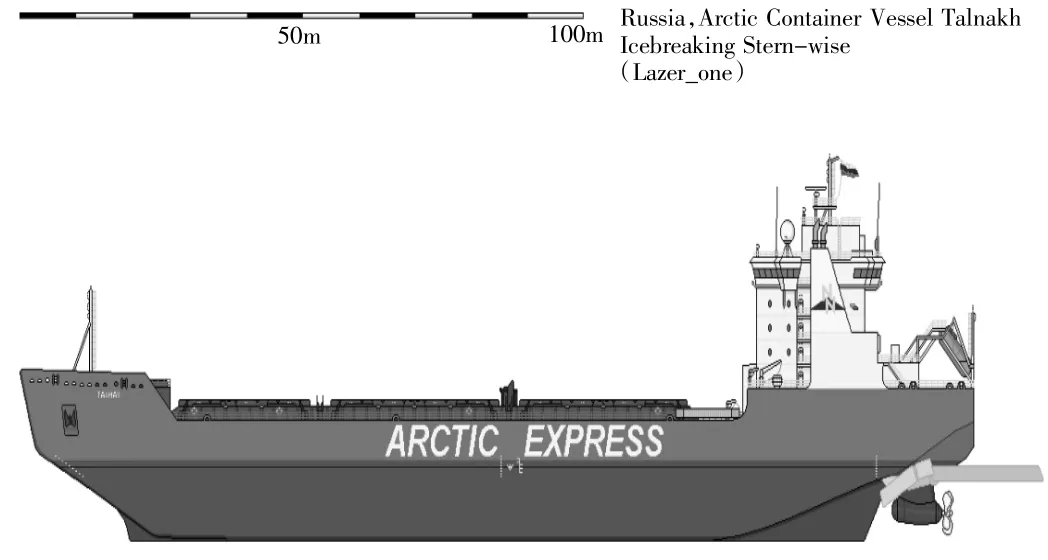

20 世紀70~90 年代,破冰船在更多的國家蓬勃發展。美國建造了兩艘“北極星”破冰船,其聯合動力裝置由柴油機-電力裝置和燃氣輪機裝置組成[6]。加拿大建造了專門的破冰船“Canmar Kigoriak”號,如圖1 所示。

圖1 破冰船“Canmar Kigoriak”號

1.2 現代破冰發展趨勢

20 世紀90 年代,蘇聯設計出一種新型推進裝置——吊艙回轉推進器(圖2 所示),它可以前后雙向運行,舵裝置用于轉向時,方位推進器吊艙立即改變。吊艙推進器懸掛在船體下,裝有馬達和螺旋槳,每個吊艙能夠360°旋轉,以提供任一方向的推力,使得行船更具可操作性。

圖2 吊艙回轉推進器

芬蘭“阿克北極”為不對稱破冰(圖3 所示)船,船體輪廓不是傳統對稱型,配備三個方位推進器,以確保計程儀的運行,為行船鋪開一條寬闊通道。還有雙作用可逆式船舶,如圖4 所示,螺旋槳朝后并破冰,在尾部有破冰船首和回轉吊艙,前部有規則的穿浪船首,可以在無冰區有效地向前行駛,而不會產生專用破冰船的橫搖效應,當需要沖破海冰時,可以先掉頭利用船尾破冰,而不影響正常作業。

圖3 不對稱破冰船“Baltika”號

圖4 雙向作用船舶

2012 年,俄羅斯開始提出激光破冰,并啟動激光破冰計劃[7]。激光破冰技術利用高能激光器切開厚冰層,以開辟航道。激光系統于2017 年底在阿爾漢格爾斯克地區進行試點測試。激光裝置的應用將降低破冰船的冰級,節約制造成本,而不影響破冰能力。

現代破冰船多被設計成多用途型,改進船體輪廓、推進系統、安裝可旋轉吊艙和開發新的技術方案,旨在提高破冰船的操作性能,打造多用途破冰船,能夠長時間冰上作業。

傳統破冰方式如連續式和沖撞式等已經不能滿足現代破冰需求,新型的雙向作用破冰、斜向破冰以及激光破冰已日趨取代傳統方式,隨著對北極科研探索的需求不斷推進,新型多用途、集成化破冰方式將不斷涌現。

2 除冰防冰技術

船舶結冰是由海浪的水飛濺或海霧從空氣中沉積而形成,海水飛濺形成的冰具有較高的密度和較大的附著力。由于結冰,船舶的排水量、船重心和平穩度、橫傾和縱傾發生了變化,這對在航行中的船舶非常危險。

針對船舶系統、露天設備和艙室環境需要進行專門的除冰防冰設計[8]。該裝置通常有兩種,分別是除冰(de-icing)系統和防冰(anti-icing)系統。前者是被動去除,后者是主動防御,也即被動法和主動法。

2.1 除冰技術

(1)機械除冰

機械除冰是最原始、最常見的一種方法,通過各種手動器械使冰層脫離船體表面。除了手工工具還有電動和氣動工具、蒸汽、熱水、加壓水等。這種方法能耗低,但效率也低,還可能對機械部件造成損壞,只在不影響設備操作的區域作為配合方法使用。

(2)石墨基加熱除冰

“石墨基加熱元件”是一種很有發展前途的表面除冰方法,它的加熱和冷卻都很快。很小的石墨塊能迅速被加熱,使得其上的冰分離并通過氣流離開結構表面,而不會融化。

(3)微波加熱除冰

大部分材料在微波作用下,都會吸收微波能,產生熱量[9]。材料吸收微波后溫度升高,融化與船體結合處的冰層,再結合機械或人力進行除冰,大大提高除冰效率,在船舶領域有著廣闊的應用前景。

(4)超聲波除冰

超聲波技術利用聲波在材料中產生應力場,使兩種材料界面處超過臨界應力而脫落。該技術具有成本低、設備保護效果好、環保等特點,已被廣泛應用在機身防冰、汽車擋風玻璃防冰、海船積冰保護和從海船上清除海洋生物,具有成本低、設備保護好、環境友好等特點。

(5)形狀記憶合金除冰

形狀記憶合金(SMA)受到適當的溫度變化時,能夠改變形狀,即具有形狀記憶效應[10]。隨著記憶合金技術的成熟,美國研制出鎳鈦合金,通過熱膨脹增大到除冰所需的變形后再返回原來的形狀。

在除冰系統中,都需要額外的監測人員來監測設備的性能和安全。因此,防凍系統更受青睞,其本質是在冰和受保護表面之間形成一個特殊物質的中間層,降低冰和雪的附著力,防止結冰。

2.2 防冰技術

防冰技術通常指使用熱量或化學品來防止結冰。

(1)冰芯(Ice wick)

Ice wick 是一種用于防冰防滑格柵,如圖5 所示,冰芯表面由堅固的格柵或瓷磚基質組成,利用多孔材料的芯吸作用,將防凍液從位于下方的儲層吸至易結冰表面,常用于人行道、樓梯、船舶甲板等區域。

圖5 冰芯

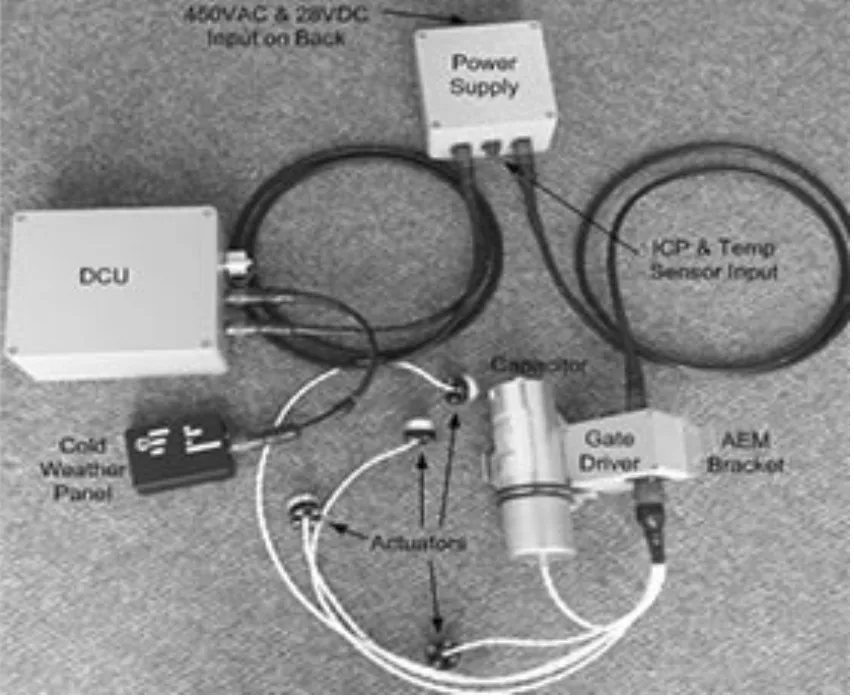

(2)電脈沖防冰系統(EPIPS)

EPIPS 是一種基于加速度的裝置,如圖6 所示,用于船舶和飛機的防冰保護,該系統為金屬和復合材料應用提供了一種有效的低功耗解決方案。

圖6 電脈沖防冰系統

(3)涂層

為了保護船體結構采用含有表面活性劑的潤滑脂防止結冰的涂層。超疏水涂層、彈性體涂層、有機膠涂層等對賦予抗冰性能是有效的,增加表面水滴的凍結時間,降低冰的附著力,具有低冰附著力和高抗凍性。2019年美國休斯頓大學研究人員開發出一種硅聚合物涂層的防冰新材料,它能夠在任何物體表面防止結冰。

防凍技術還有氣流牽引式循環升溫防凍[11]、機械振動共振系統防凍、感應沖擊系統防凍和超高頻加熱系統防凍等。隨著新材料、新技術的不斷涌現,防冰技術也在不斷更新。

比較而言,除冰方法中機械除冰方法方便、快捷,但能耗較大,且存在二次結冰的風險;石墨基加熱、微波加熱以及超聲波除冰能耗低、除冰快,但適用環境受限;形狀記憶合金除冰效果好、無污染,但成本較高。而防冰方法主要依靠熱能和化學品主動防御結冰,環境適應性好,應用前景佳。總之,針對極地船舶裝備,應根據實際場合、揚長避短各方法的優缺點,合理選擇不同的防冰和除冰方法。

3 加熱技術

船舶在極地航行時,可能會因低溫導致動力系統、消防系統失效的高危風險,為此需要應用極地冰區船舶加熱技術,使兩剝充的設備的強度、靈敏度、可用度恢復到正常使用范圍內,這對極地冰區船舶的生命力具有重要意義[12]。

(1)蒸汽加熱

蒸汽系統通過主鍋爐、輔助鍋爐及回收鍋爐輸送飽和低壓蒸汽,進入供暖系統,經過加熱裝置,將蒸汽形成的熱量傳遞給所需空間。蒸汽鍋爐中產生的干燥飽和蒸汽溫度為120 ~130 ℃,壓力為0.3 MPa。目前已研制出小型冷凝鍋,為提高系統效率,可安裝在每臺加熱器后面的出口處。

(2)水加熱

水加熱系統的主要設備包括熱水鍋爐、管道、加熱器、循環泵和膨脹罐。水加熱系統不需要分離器、減壓閥、冷凝鍋和安全閥,但膨脹罐需安裝在最高點。水加熱系統中的熱水溫度為80 ~95 ℃,通過循環泵將水加熱到該溫度或由于加熱裝置通過前后的密度差異,在系統中循環。

(3)空氣加熱

通過船舶通風系統將空氣加熱至約40 ℃,可以用空氣加熱代替蒸汽和水加熱系統。在寒冷的時候,系統用于加熱和通風,而在溫暖的時候,系統只用于通風和冷卻。將通風和供暖結合在一個系統中,可以在很大程度上改變室內溫度。

(4)電加熱

電加熱主要用于需要保持恒溫和濕度的房間(駕駛室、轉向室、無線電室、陀螺羅盤室等)。盡管經濟性低,但電加熱由于其簡單和衛生性而得到了越來越多的應用。為了獲得大量的熱量,加熱器引入鎳鉻電阻,通常安裝在艙壁或吊桿上以節省空間。

電加熱系統裝置簡單,一些新型極地船加熱系統主要采用電加熱,如電伴熱系統、油水艙透氣帽電加熱系統、艙室加熱系統、室外設備加熱系統、以及天線加熱系統[13-14]等,這也反映出電加熱應用非常普遍和適用。

四種加熱方式中,蒸汽加熱系統的主要優點是簡單,重量相對較小,但由于蒸汽壓力高,需通過減壓閥降低壓力,常用于小型船舶上。與蒸汽加熱相比,水加熱的優點有耐用性和衛生性好、工作噪音低、冷卻劑壓力低,裝置簡單。但該系統由于水溫度低,在管道中移動緩慢,加熱速度慢。空氣加熱系統比蒸汽和水加熱系統更簡單。水、蒸汽和空氣供暖系統用于在寒冷的季節保持船舶室內一定的正溫度。電加熱主要用于需要保持恒溫和濕度。現代船舶中經常采用以上四種加熱方式來供暖。

4 耐低溫技術

極地環境下服役的船舶越來越多,北極作為一個具有特殊氣候條件的經濟區,發展勢頭正在逐步增強。船舶結構在極地低溫環境下,隨著承載加大,發生脆斷的幾率大大增加。IMO 規則明確提出了極地船舶必須采用適應極地環境的結構材料及建造工藝,以防止發生因脆性斷裂而導致船體結構失效的事故[15]。具有厚尺寸、優異低溫沖擊韌性和易焊性能的高可靠度耐寒材料是極地冰區環境下船舶安全航行的基本保障。耐低溫技術的應用主要取決于耐低溫材料的研制和開發應用。

蘇聯早在20 世紀50 年代,研發并應用AK-25 鋼作為建造核潛艇和核動力破冰船“列寧”號的船體[16];到70 年代,結合ESP 技術,船體用結構鋼屈強度達620 MPa。近年來,屈強度為355 ~750 MPa 的耐寒材料已研發出來,保證了在極低的溫度下一定的厚度內不發生脆性破裂。2000—2009 年,造船用耐寒鋼板的究制取得了重大進展,已經用于建造世界上最大的核動力破冰船“北極”號、“西伯利亞”號和“烏拉爾”號。

美國船用低溫鋼主要以海軍用HY-80、EN36-060及HSLA 系列鋼為主。但是HY 系列鋼的混合金屬含量高,導致可焊接性差,船舶建造成本過高,限制了其應用。日本結合TMCP 技術開發出EH36-060 極地用鋼,且含碳量低,易于大線能焊接;韓國采用KR 規范的RE36鋼,船首底部采用了RE36(EH36)鋼板科考破冰船“Araon”號,并研制出FH32、FH36 兩種極地低溫鋼;芬蘭Arctech 公司建造的多功能破冰船使用了EH500 鋼板,突破了民用船舶用鋼實際工程應用最高強度級別。

我國鋼鐵裝備技術整體上有了較大提升,國產船舶用鋼可以滿足國內絕大部分船舶建造的需求,并且已實現船舶用鋼的大量出口,具備生產優異低溫韌性超高強E 級和F 級船舶用鋼的能力。國產特種低溫鋼已用于“雪龍”號內部改造,實現了極地特種低溫鋼國產化的突破;最新自主建造的極地科考船“雪龍2”號也局部采用了國產鋼,為我國邁向極地提供強大支撐。

隨著對北極能源開發的積極性提高,各國都加強了極地低溫鋼的研究,目的是為能源開采和運輸開發更安全和經濟的極地低溫材料及其制造、加工技術,評估極地環境對材料性能的影響并建立極地低溫環境下材料的斷裂安全評價準則。

5 結語

極地航行船舶制造的關鍵基礎技術是制造船體的材料研發,船舶航行的破冰技術、防冰除冰技術、加熱技術和耐低溫技術也是重要研究的技術。其中,破冰技術主要從破冰船改進和破冰方式進行;防寒技術主要從防冰和除冰兩個系統進行設計;加熱技術主要有蒸汽、水熱傳導、空氣熱傳導和電加熱四種。希望通過歸納和總結,能更全面深入地研究極地航行船舶的新技術。