垃圾滲瀝液濃縮液與污泥循環資源化工程實例

陳躍衛

(上海老港廢棄物處置有限公司,上海 201302)

垃圾滲瀝液是一種有機物濃度高、鹽度高、色度高、可生化性低的復雜液體,其水質與水量變化大,應無害化處理。膜處理法具備運行穩定、出水效果良好、占地面積小的優勢,廣泛應用于當前滲瀝液處理工程[1],然而膜濾產生的濃縮液,物質濃度更高,加重了末端處置壓力;生化處理產生的污泥占據土地資源,極易造成二次污染。

目前,濃縮液的處理主要有回灌、蒸發、混凝沉淀和高級氧化等方法[2]。回灌易造成鹽積累,影響滲瀝液系統的穩定運行或填埋堆體的穩定性。蒸發工藝雖產水率高,但能耗也高,設備損耗大,產生的廢鹽結晶屬于危廢,制約了其技術發展。現有混凝與電絮凝無法徹底去除污染物,且絮凝劑的材料選擇性有限。高級氧化適用性高,但仍需開展高效催化劑、反應容器材料和操作方式等研究,以保障其處理成本和效果,這也限制了其在實際工程中的推廣應用價值。綜上,現有技術減量程度較低,且無法滿足資源化可持續發展的需求,膜濾濃縮液與污泥處置已成為垃圾滲瀝液處理廠亟待解決的技術難題。本文以某大型固廢綜合處置基地為研究對象,設計研究膜濃縮液與污泥的循環資源化處理成套工藝,包括碳源堿液系統回用、酸液協同污泥調理與污泥炭化混合爐渣安全填埋,并實現10 t/a 的工程示范。該工藝對于實現垃圾滲瀝液的深度無害化資源化處理,提升環境質量有重要的社會環境和經濟效益。

1 材料與方法

1.1 試驗材料

該循環協同工藝處理對象為某大型固廢綜合處置基地滲瀝液處理廠滲瀝液衍生產物與其他廢料,設計原水水質、污泥炭和爐渣的基本參數見表1~表3。

表1 原水水質基本參數 mg/L

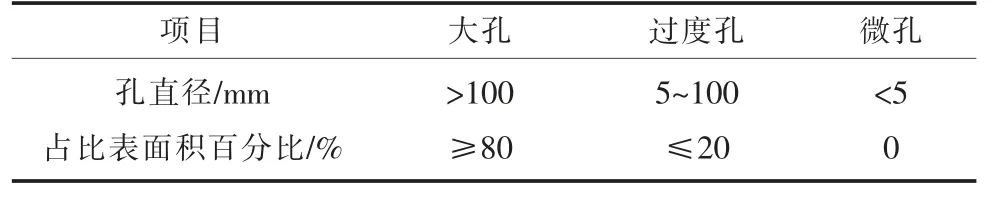

表2 污泥炭顆粒孔隙分布

表3 爐渣指標

1.2 主要分析方法

總溶解性固體物質(TDS)采用稱量法測定;CODcr采用重鉻酸鹽法(參照國標GB 11914-89)測定;五日生化需氧量(BOD5)的測定采用稀釋與接種法(參照行業標準HJ 505-2009);pH 采用電極法測定; 總氮濃度采用過硫酸鉀氧化紫外分光光度法測定; 氨氮濃度采用水楊酸分光光度法測定;SS 采用定量濾紙重力過濾后,在 105 ℃條件下烘干濾渣,經折算得到滲瀝液懸浮固體含量; 泥餅含水率采用含水率測量儀測定。

1.3 工藝設計

1.3.1 膜濃縮液回收與利用工藝

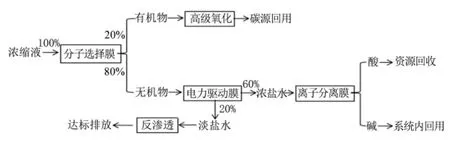

設定工藝路線如圖1 所示。

圖1 膜濃縮液處理工藝

濃縮液經輸送至分子選擇膜系統,鍍膜系統截留其中超過≥90%的有機物后,無機鹽分子進入電驅動膜系統,在該系統中分離成濃鹽水和淡鹽水。其中,淡鹽水經反滲透系統作用,達到直排標準;濃鹽水進入離子分離膜系統,制備酸堿以供回收與利用。被分離的有機物通過高級氧化破鏈結構,回用于前端生化系統,以減少外來碳源。

有無分離及回收系統成套裝置由6 個部分組成:中間水罐、保安過濾裝置、分子選擇膜裝置、清洗裝置、阻垢劑投加裝置及pH 調節裝置。酸、堿回收系統由3 個部分組成:反滲透裝置、電力驅動膜裝置及產酸堿裝置。

1.3.2 生化污泥酸化預處理工藝

設定工藝路線如圖2 所示。該工藝包括污泥酸化預處理、污泥調理及污泥壓榨3 個系統。將污泥輸送至污泥儲罐內,向其中加入污泥絕干含量30%的酸液,浸泡1~2 d;再輸送至污泥調理罐,向其中加入污泥絕干含量5%的PAC 溶液,攪拌0.5 h,進行調理,形成污泥絮體;最后由進料泵輸送至高壓壓濾機,進行深度脫水。

圖2 生化污泥酸化預處理工藝

1.3.3 污泥炭化與爐渣混合填埋工藝

取內徑9 cm,高2 cm 的有機玻璃柱3 根,在反應器底部設置300 mm 高的承托層,上部為填料床,高1 300 mm,容積8.27 L。沿填充床從下往上250 mm、1 250 mm 處取2 個取樣口,原水從底部流進,經承托層和濾料層后由從頂部流出。將污泥炭與爐渣以2∶1 的比例進行充分混合,并置入玻璃柱內,建成填料床。20 天后,對原水罐內取水樣進行水質參數測定,進行對比。

2 試驗結果與分析

2.1 膜濃縮液回收與利用工藝效果分析

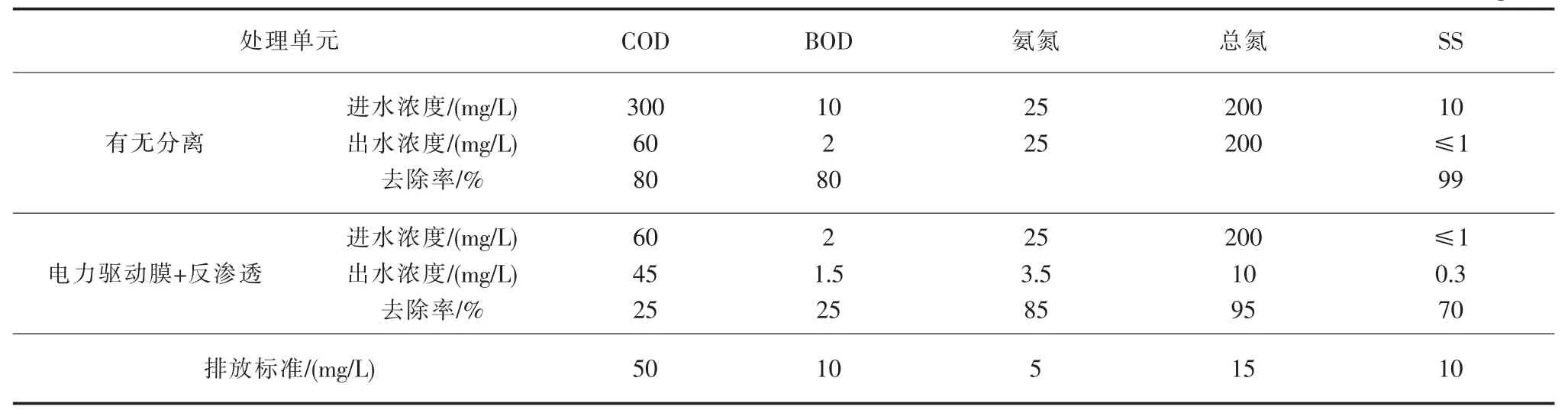

經由有無分離與回收、 電驅動膜離子透析制備酸堿兩段工藝技術路線處理后,兩段工藝分別的進出水水質參數如表4 所示。實踐證明,經有無分離處理后,進水有機污染物去除效率可達80%;經電力驅動膜/反滲透系統處理后的淡鹽水,排放標準可以達到一級A 標準,且出水水質佳,達到了預期的處理目標。

濃縮液的處置需要復合型技術路線,將其成分有效分離,分別回收,單獨處理。有機廢物通過氧化打破成為短鏈,為滲瀝液處理的生化系統利用,減少了外來碳源;無機鹽分電解制備成酸堿,制備所得的堿液可回用于濃縮液處理系統,酸液作為一種調理劑可用于生化污泥的調理。

表5 和表6 為試驗制備的酸、 堿產物及回用碳源的產量參數。電驅動膜離子透析是利用離子交換膜特殊的離子選擇透過性和電滲析的利用電位差定向遷移離子的作用,實現離子分離和水的解離,從而實現由鹽向酸、堿的轉變。系統進出水物料平衡,沒有額外污泥的二次污染產生,系統構成穩定性高,處理效果好。濃縮液的最終產物均全量回收,真正實現資源化利用。

表4 膜濃縮液有無分離和電驅動膜/反滲透處理后的進出水參數 mg/L

表5 濃縮液制備酸、堿產物的產量參數

表6 有機物高級氧化與回用參數

2.2 生化污泥酸化預處理工藝效果分析

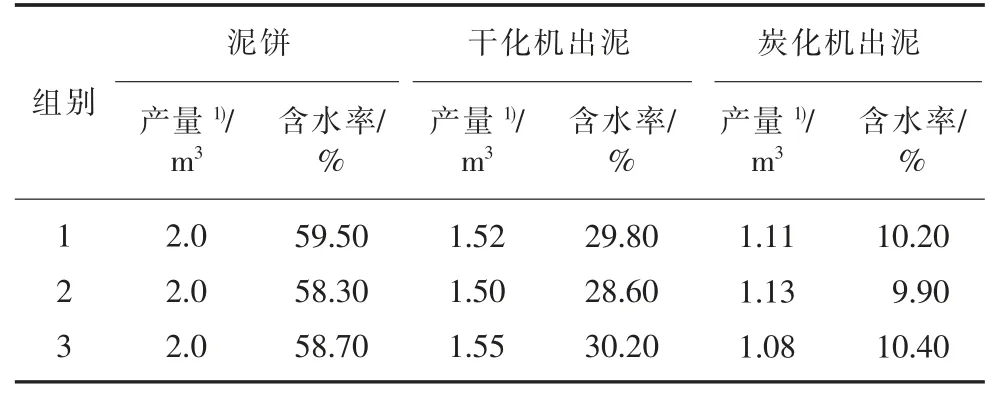

濃縮液制酸協同處置污泥的處理效果見表7。

表7 生化污泥處理效果

污泥作為水處理過程的副產物,是一種由細菌菌體、有機殘片、無機顆粒、膠體等組成的非均質體,具有顆粒較細、密度較小、含水率高且不易脫水的特點。因此,需要對其進行調理,改變其組織結構,減小其黏性,降低污泥比阻,改善脫水性能。通過化學調理,改變污泥顆粒物的粒徑大小和表面電荷等性質;通過壓濾的方式進一步去除污泥中的水分,可達到深度脫水的目的。

將酸液作為調理劑對污泥進行調理時,會破壞污泥絮體結構,使污泥顆粒脫穩,電負荷增強,改變污泥水分分布,減少污泥結合水含量,提高污泥脫水性能。經過在酸性條件下(pH 值<4)長時間(1~2 d)浸泡預處理,可以極大地降低污泥黏度,溶解微生物細胞膜,有效降低污泥持水性,機械脫水前只需加入少量有機調理藥劑改善污泥顆粒性就可以得到含水率較低的干泥(低于40%)。現場主要工藝過程如圖3 所示。

圖3 酸浸污泥、壓濾污泥、泥餅現場工藝照片

采用回收的酸液浸泡預處理后的污泥,再進行脫水時,所需絮凝劑或混凝劑用量得到有效降低,泥餅含水率有所下降。本工藝操作難度低,成本低于其他調理方式,且環保價值更高,符合循環資源化理念。

2.3 污泥炭化與爐渣混合填埋工藝效果分析

污泥爐渣的穩定化情況與產水水質如表8 與表9 所示。

表8 混合填埋的穩定化參數

表9 產生滲瀝液的生化情況變化

污泥本身含有大量腐殖質和有機物,經過炭化處理后,污泥細胞裂解并釋放其中的水分,保留碳質,使污泥炭成為具有較高價值的炭基材料。將其與爐渣混合填埋,爐渣利用污泥炭降解產生的二氧化碳進行碳酸化反應,穩定其pH,污泥炭利用爐渣的疏松多孔結構,與空氣充分接觸,促進了污泥的穩定化。污泥炭與爐渣混合填埋,使混合物整體可生化性得到提高。被填埋后混合物腐殖速度加快,產生的滲瀝液可生化性同樣得到改善。

3 結論與思考

本文以垃圾滲瀝液濃縮液與污泥協同資源化為目標,突破濃縮液量大、質雜、難降解的核心難點,驗證了10 t/d 的中型工程試驗。膜濃縮液通過分子選擇膜,回收了20%的有機物,高級氧化后將其回用生化系統;余下80%的無機鹽經電驅動膜分離,占原水20%的淡鹽水經反滲透處理,出水達標排放;占原水60%的濃鹽水,經電驅動膜離子透析實現酸堿分離。生化污泥采用回收酸的浸泡、PAC 調理、壓榨,含水率<30%,炭化形成污泥炭,與爐渣協同安全填埋。本文的設計具備可執行性與特定條件下的可復制性,對解決大型固廢綜合處置基地實際存在的問題具有積極的意義。