葉輪泵室的數控加工工藝與夾具設計

張久雷

(廣東職業(yè)技術學院機電工程系,廣東佛山528041)

0 引言

與某企業(yè)合作,為其加工如圖1所示的葉輪泵室,尺寸單位為毫米(mm)。如圖2所示,葉輪泵室位于PCB設備中水泵部分的頂部。其在水泵中的主要作用是匯集葉輪甩出的液體,并由螺旋槽排出后,經出水管將液體流輸送至目的地。企業(yè)對葉輪泵室的壽命和耐腐蝕性要求較高,故采用PP材料進行加工制造,產品承載能力強、抗沖擊強度大、耐腐蝕性好。

圖1 葉輪泵室

圖2 水泵實物

1 工藝分析

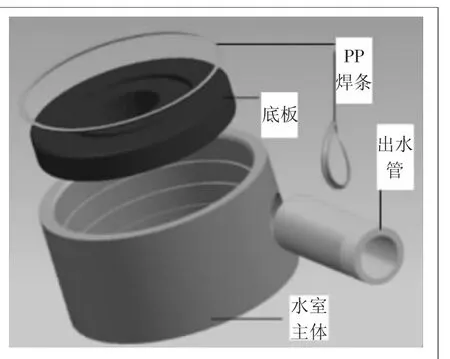

如圖3所示,葉輪泵室主要由底板、水室主體和出水管3個零件焊接而成。其中,底板有一個內孔和一個端面槽;出水管上有一段Tr40×4LH的外梯形牙;水室主體底部有個φ140 mm×20 mm的臺階(與底板緊配),上端有一段Tr138×4LH的內梯形牙,中間部分由一螺旋槽和一個側面孔(與出水管緊配)構成。各個零部件的尺寸公差和表面粗糙度要求都不高,其難加工的關鍵部位是側面孔,即與出水管配合的孔。

考慮到葉輪水室為組合件,確定其加工工藝方案為:先分開各個零部件單獨加工,然后讓彼此緊配,焊牢后再進行綜合加工,以保證最終的尺寸和形位要求。

2 加工工序

2.1 毛坯選用

根據以上分析,各個零部件的選用材料為:底板選用PP板φ140 mm×21 mm(預留1 mm焊接后車削);水室主體選用PP管φ160 mm×φ128 mm×85 mm,出水管選用PP管φ40 mm×φ32 mm×107 mm。

2.2 加工工序

由于同一工件的加工工藝可能會出現各種不同的方案,加工時要根據實際情況和具體條件,充分發(fā)揮機床的功能,采用最完善、最經濟、最合理的加工方案[1]。本文基于數控加工工序集中要求的原則[2-3],并根據生產實際,確定該零部件劃分為10個加工工序完成,具體介紹如下:

圖3 葉輪泵室組件

1)工序1:裝上底板進行加工。

工步1:鉆φ40 mm內孔;

工步2:車3 mm×3 mm的焊接倒角。

2)工序2:卸下底板,裝上水室主體,加工水室主體3 mm×3 mm的焊接倒角,以及φ140 mm×20 mm的階梯(要與底板外圓緊配)。

3)工序3:卸下水室主體,將加工好的底板緊配水室主體后用PP焊燒牢。

4)工序4:裝上焊好的零件,用三爪自定心卡盤夾住水室主體的外圓(沒焊底板的一端),車削零件左端輪廓至尺寸要求。

工步1:車平左端端面;

工步2:車左端端面槽。

5)工序5:調頭裝夾,用三爪自定心卡盤夾住工件的另外一端,車削零件右端輪廓和內圓面(留余量)至尺寸要求。

工步1:車平右端端面,保證工件長度80 mm;

工步2:車Tr138×4LH的內梯形牙小徑和φ44 mm內孔;

工步3:車Tr138×4LH的內梯形牙。

6)工序6:加工側面孔(用專用刀具和夾具加工)。

7)工序7:加工出水管,車削零件至尺寸要求。

8)工序8:將加工好的出水管緊配水室主體側面孔后,用PP焊燒牢。焊燒牢后的零件如圖4所示。

9)工序9:把出水管伸在水室里面多余的部分車除,保證內孔尺寸。

10)工序10:用三爪自定心卡盤夾住工件底部,在銑床上加工出螺旋槽。

圖4 出水管緊配水室示意圖

2.3 加工設備的選擇

根據實訓室現有的設備條件,除工序6車削側面孔選用沈陽CA6140型普通臥式車床加工和工序10螺旋槽的加工選用南通XK6325B型立式數控銑床(發(fā)那科系統)外,其余加工工序均選用南通CK6141型臥式數控車床(發(fā)那科系統),能夠滿足批量生產葉輪泵室工件的加工需要。

3 刀具的選用與設計

3.1 刀具選用

葉輪泵室工件材料選用PP材料,PP材料屬于塑膠的一種,其質地軟、切削性較好,再考慮到刀具價格和磨損因素,可選用普通的合金刀具。加工葉輪泵室所用到的刀具及其加工內容如表1所示。

表1 刀具表

3.2 成型刀設計

加工內孔的一般步驟是:先鉆孔后用內孔刀擴孔,即需要兩把刀具(鉆頭和內孔刀)。因此,這種加工方案會產生浪費大量的換刀、對刀時間,而且還會因刀具磨損造成的內孔尺寸誤差和位置累積誤差問題。為節(jié)省換刀、對刀時間,提高效率,將成型刀技術應用到葉輪泵室內孔加工中去;通過對葉輪泵室內孔形狀及尺寸分析,現設計制作出鉆頭與內孔刀合為一體的成型刀具,如圖5所示。

此成型刀是由一條圓鐵棒、8 mm×8 mm的合金刀刃、M6的螺絲及鉆頭形式的合金刀粒組成,其設計制作步驟如下:1)把φ30 mm圓鐵棒的一端車平;2)用線切割割出一個斜2°、8 mm×8 mm的通方孔;3)在銑床上鉆一個M5.2的螺紋孔(與斜孔成90°)并攻M6的牙;4)將合金刀刃磨成鉆頭的形狀,并焊接在鐵棒車平的一端;5)把8 mm×8 mm的合金刀刃安裝在斜孔上,并用螺絲鎖緊。

至此,一把兼有鉆頭和擴孔刀切削性能的成型刀制作完畢。該成型刀具充分利用了成型刀兼有鉆頭和擴孔刀的低速切削性能和直接成型的優(yōu)勢,從而避免了在加工過程中進行頻繁測量、程序補償及中途換刀、對刀現象,極大地提高了葉輪泵室內孔加工生產效率[4]。

4 夾具設計

為提高產品的加工精度,合適的工裝夾具在加工過程中是非常重要的。在實際的數控加工過程中,依據產品零部件的結構特點采取合理的工裝夾具能夠確保加工精度、提高效率、降低成本、減輕勞動強度,還可以縮短產品生產周期、擴大機床加工范圍,具有重要的意義[5-6]。

根據上述分析,除工序6加工側面孔外,其余加工工序都可選用通用夾具進行裝夾加工,即選用普通的三爪自定心卡盤裝夾加工。而工序6中的側面孔難以適用普通三爪卡盤或虎鉗裝夾加工,需要設計制作一個專用夾具。

加工葉輪水室的側面孔,首先想到用銑床加工,但銑削加工不好裝夾定位。若采用銑削加工的運動原理,即假設刀動、工件不動,設置在車削加工中是否可行?現將成型刀裝夾在車床三爪卡盤中,隨主軸旋轉運動,再將工件安裝在車床中拖板上固定,由此重新設計制作的專用夾具如圖6所示。

此專用夾具由固定板、墊板(調節(jié)Y軸高度)、固定套、蓋板、拉桿和鎖緊螺母組成。工件裝夾定位時,將普通車床的刀架拆下,用螺絲把夾具的固定板安裝在車床中拖板上,放上墊板和固定套,將工件葉輪水室中φ44 mm的內孔套在固定套中,蓋上蓋板,用螺母鎖緊,至此完成了工件的裝夾。

圖5 加工側面孔的成型刀

圖6 夾具設計

加工側面孔時,將專用成型刀安裝固定在三爪卡盤上,找正鎖緊,并根據側面孔徑大小調節(jié)合金刀刃伸出的長度,用螺絲鎖緊固定即可。工作時,啟動主軸,由主軸轉動帶動刀具旋轉運動,利用直線插補使夾具中的工件隨中拖板移動,進而完成側面孔加工。此專用夾具簡便易拆,能夠完成工件側面孔特征的加工要求。葉輪泵室的實際數控加工產品效果如圖7所示,經測量和試用,符合企業(yè)生產要求。

5 結論

圖7 葉輪泵室加工效果

刀具和夾具的合理選擇與靈活搭配應用,能夠縮短生產周期、提高產品質量、降低加工成本和工人勞動強度。采用本文設計制作的夾具和成型刀具,能夠實現可靠裝夾定位和切削加工,且具有拆裝方便、使用壽命長等優(yōu)點。經生產實踐應用,效果很好,完全可以保證產品的加工精度和質量要求;具有一定范圍內的通用性,可為同類產品的生產加工提供參考和借鑒。