隱形眼鏡模具超精密加工與測量的集成方法研究*

趙 亮 程 凱 丁 輝 顧 彥

(①哈爾濱工業(yè)大學機電工程學院,黑龍江 哈爾濱 150001;②江蘇工大金凱高端裝備制造有限公司,江蘇 丹陽212300 )

隱形眼鏡是一種戴在眼球角膜上,用以矯正視力或保護眼睛的鏡片。它不僅從外觀和方便性方面給佩戴者帶來了很大的改善,同時也在控制各類視力缺陷方面發(fā)揮了特殊的功效[1-2]。當前,全球大約有1.5億隱形眼鏡配戴者,鏡片品種繁多,且用量巨大[3]。

目前,隱形眼鏡的制作方法主要分為離心成型法、模壓成型法和車削成型法3大類,其中,模壓成型法因其加工效率高、成本低以及佩戴舒適度佳等優(yōu)點得到最為廣泛的應用,目前絕大多數(shù)的隱形眼鏡都是通過模壓工藝進行生產(chǎn)[4]。

模壓成型法就是采用超精密加工技術(shù)制造模具, 然后精密注塑成型的大規(guī)模組合批量生產(chǎn)的方法[4-5],如圖1所示。在該方法中,金屬模具(模具)的超精密加工與檢測是實現(xiàn)鏡片精密生產(chǎn)制造的技術(shù)關(guān)鍵和瓶頸環(huán)節(jié),也是保證隱形眼鏡最終質(zhì)量的基礎(chǔ)條件,在整個工藝鏈中至關(guān)重要。同時,模具在鏡片生產(chǎn)中具有一定時效性,屬于消耗品,需要多型號、大批量制作。因此,研究隱形眼鏡模具超精密加工與測量的高效集成方法在產(chǎn)業(yè)上是十分急需和必要的。

1 隱形眼鏡模具的面型特點與高精度要求

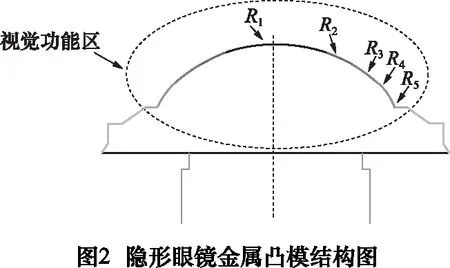

一組隱形眼鏡模具通常由凹模、凸模兩部分組成,分別對應隱形眼鏡的內(nèi)、外表面,材料以銅、鋁等有色金屬為主[7]。以凸模為例,其視覺功能區(qū)通常由圓滑過渡的多段圓弧沿中心軸線回轉(zhuǎn)而成,不同的視力狀況對應不同曲率的回轉(zhuǎn)圓弧,這就是常見的隱形眼鏡模具設計方法,如圖2所示。

在加工過程中,模具形狀和尺寸出現(xiàn)偏差會導致鏡片功能光度的改變,影響佩戴效果,嚴重時還可能對人的視力造成損害。因此,保證模具加工的形狀、尺寸精度以及良好的表面粗糙度是控制隱形眼鏡質(zhì)量的關(guān)鍵[6]。

通常情況下,模具加工結(jié)束之后會采用專業(yè)的驗光儀器對其形狀、尺寸進行檢測,如ROTLEX公司的BRASS 型曲率半徑測試儀,其中,模具中心圓弧曲率R1是檢測重點,要求加工誤差≤5 μm。然后再用白光干涉儀、輪廓儀等儀器檢測模具的表面質(zhì)量,要求Ra≤15 nm。此方法流程復雜,且并未建立加工因素對檢測結(jié)果的影響規(guī)律,只能通過被動補償和反復測試進行調(diào)整,效率偏低,廢品率也較高。

目前,以現(xiàn)有的單點金剛石車削加工技術(shù)可以很容易滿足模具表面Ra≤15 nm的質(zhì)量要求,此處不再討論。

本文根據(jù)模具的形狀特征及精度要求重點分析了影響其面型質(zhì)量的主要因素,并基于檢測設備的工作原理,構(gòu)建出加工誤差與影響因素之間的數(shù)學關(guān)系模型,利用檢測結(jié)果快速確定誤差原因并進行修正,為提高模具加工質(zhì)量與效率提供支持。

2 模具的超精密加工試驗設計與分析

2.1 超精密加工試驗條件

本文以美國Moore公司所生產(chǎn)的Nanotech 250 UPL超精密單點金剛石車床為主要加工設備,結(jié)合高精度光學表面輪廓儀Zygo-ZeGage,開展隱形眼鏡模具的超精密加工與檢測集成方法研究,如圖3所示。

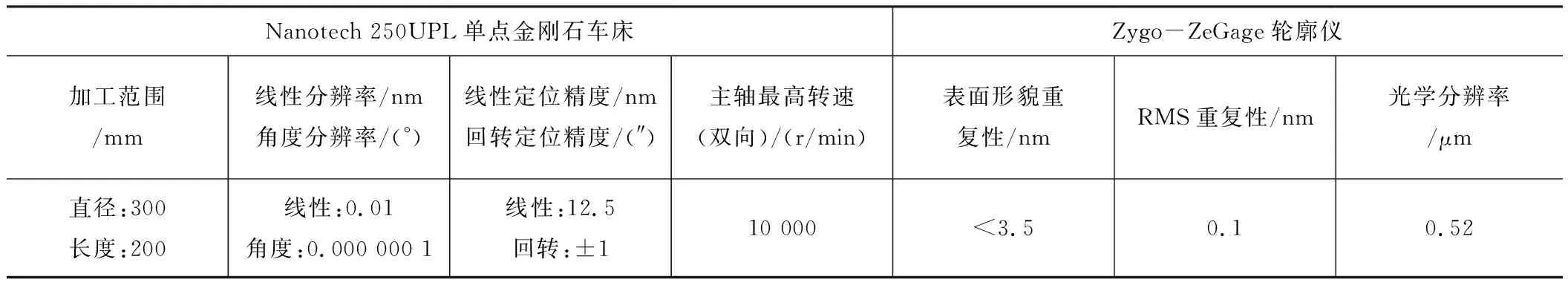

Nanotech 250UPL單點金剛石車床采用超精密氣浮主軸及液體靜壓導軌系統(tǒng),具有極高的運動控制精度和工作穩(wěn)定性,Zygo-ZeGage輪廓儀采用非接觸式的相干掃描干涉術(shù)成像和測量樣品,對工件表面粗糙度以及局部面型具有良好的檢測效果,設備主要性能參數(shù)如表1所示。

表1 設備/儀器主要性能參數(shù)

2.2 模具高加工精度的影響因素分析

分析模具的超精密車削過程可以知道,機床運動精度、刀具尺寸精度和刀具位置精度是影響其加工質(zhì)量的3個主要因素。

從表1中的設備性能參數(shù)可知,本實驗中機床自身的運動控制精度為納米級,對模具加工精度造成的影響完全可以忽略不計;機床自帶的光學測刀系統(tǒng)也可以實現(xiàn)對刀尖圓弧半徑±2 μm內(nèi)的重復測量,且此類誤差很容易通過檢測與補償進行消除,本文不做詳細分析。

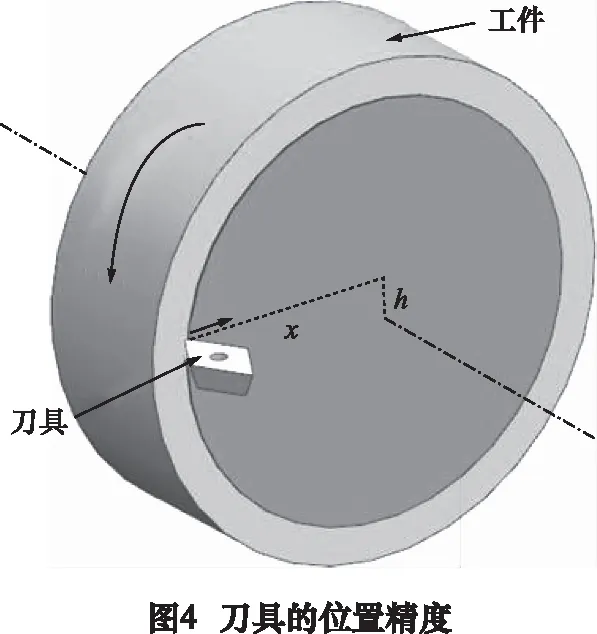

同前兩個因素相比,刀具空間位置不太容易進行精準測量[7-10],包括刀尖距主軸回轉(zhuǎn)中心的水平距離x以及豎直方向的高度差h,如圖4所示。

x與h的數(shù)值往往需要利用對刀塊通過“多次試加工—檢測—調(diào)整”的過程來反復修正,最終依然會有微米級的誤差無法精準識別,而該誤差會直接影響模具最終的形狀精度和檢測結(jié)果,是制約模具加工質(zhì)量的主要因素。因此,本文重點針對刀具位置誤差的檢測方法及其對模具加工精度的影響規(guī)律來探索模具超精密加工及檢測一體化的集成方法。

2.3 金剛石刀具位置誤差對加工精度的影響

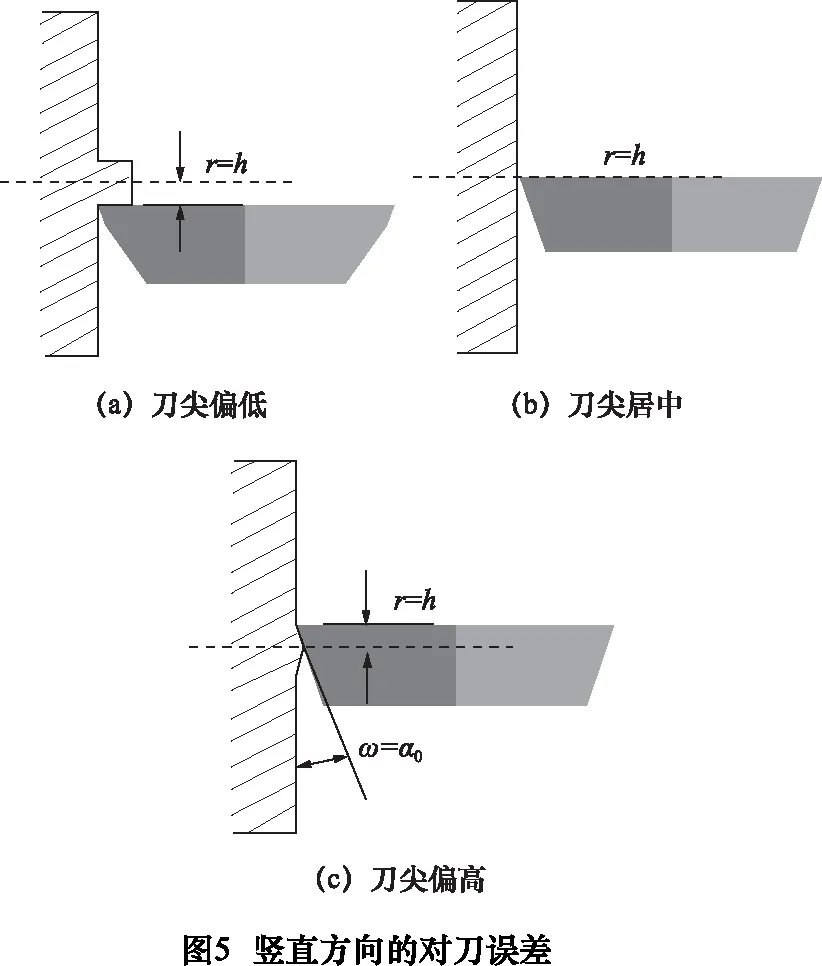

如圖5所示,豎直方向的對刀誤差有刀尖偏低與刀尖偏高兩種形式[11-12]。刀尖偏低會導致對刀塊中心殘留微小圓柱,圓柱半徑值即為切削刃與回轉(zhuǎn)中心高度差h;刀尖偏高時會在工件中心殘留微小錐形結(jié)構(gòu),錐面傾角ω等于刀具后角α0,圓錐底部半徑即為切削刃高出回轉(zhuǎn)中心的距離h。借助顯微鏡、輪廓儀等儀器,以上兩種情況較為容易識別,可快速精準排除。

假設刀尖在距工件回轉(zhuǎn)中心的水平距離為x,其測量值為x1,實際值為x2,水平對刀誤差x′=x1-x2。從圖4可知,x′>0時,加工過程中刀尖會越過回轉(zhuǎn)中心,出現(xiàn)過切,但不會影響加工平面的面型;當x′<0時,刀尖不能到達回轉(zhuǎn)中心,中心處形成加工殘留[13],但因為刀尖圓弧半徑較大,當x′<0且|x′|≈0時候,很難用普通顯微鏡和輪廓儀精準檢測到中心處形成的加工殘留。

綜上所述,豎直方向的對刀誤差h很容易識別與排除,水平方向的對刀誤差x′才是影響模具加工質(zhì)量的主要因素,如圖6所示。

從圖6可以看出,當x′>0時,刀具過切,模具徑向尺寸偏小;x′<0時,模具中心形成微小加工殘留,徑向尺寸偏大。兩種情況都會造成模具中心處變形,影響鏡片質(zhì)量。因此,開發(fā)出精準檢測x′值的方法是提高模具加工速度和成品率的關(guān)鍵,也是實現(xiàn)模具超精密加工與測量集成方法的核心。

如圖7所示,本研究采用Zygo-ZeGage輪廓儀為主要檢測儀器,該設備可以通過面型擬合的方法輸出被檢區(qū)域的球徑、中心高以及表面粗糙度等數(shù)據(jù),因此,通過研究x′對球徑檢測值的影響規(guī)律,得到x′關(guān)于球徑檢測值r的數(shù)學計算模型,便可以通過檢測結(jié)果快速確定x′值,從而進行精準修正。

3 水平對刀誤差x′的計算分析

3.1 x′的數(shù)學計算模型

以x′>0,刀具過切為例,圖8顯示了x′對模具球徑檢測值的影響。大圓為理想輪廓,其半徑值為R,小圓為實際輪廓通過面型擬合所得,其半徑值為r,另外,b為模具實際檢測范圍在豎直投影方向的半徑值,w1為理想輪廓的1/4圓心角,w2為實際輪廓對應其擬合圓周的1/4圓心角。

分析圖8可知,水平對刀誤差為:

x′=x1-x2

(1)

(2)

(3)

(4)

當模具外形輪廓在水平方向只做非常微小變化,即x′非常小時,w1≈w2。則:

(5)

則水平對刀誤差為

(6)

由此可知,利用檢測得到球徑r、標準球徑R以及檢測范圍半徑b可以計算得出水平對刀誤差x′。當r

實際檢測過程中通常為大球徑、小區(qū)域檢測方式,圖8中w1值非常小,式(5)中的

2sinw1×cosw1=sin2w1?1

故:

R-r?x′

即被檢工件的標準球徑R與檢測所得球徑r的差值是水平對刀誤差x′的放大體現(xiàn),更容易被檢測出來,由此推導得出的x′也更加精確。

3.2 計算模型的超精密加工-檢測集成驗證

分別選擇0°、550°、900°的近視鏡片模具為加工、檢測對象,使用Zygo的20倍光學鏡頭,鏡頭通過圖像拼接方式將檢測范圍豎直投影方向的半徑值b設定為0.8 mm。

已知上述3種模具中心圓弧理想的曲率半徑分別為7.63 mm、8.55 mm、9.42 mm,以上一節(jié)得出的數(shù)學模型為指導進行加工、檢測試驗,以此來驗證模型的正確性,結(jié)果如表2所示。

表2 試驗結(jié)果

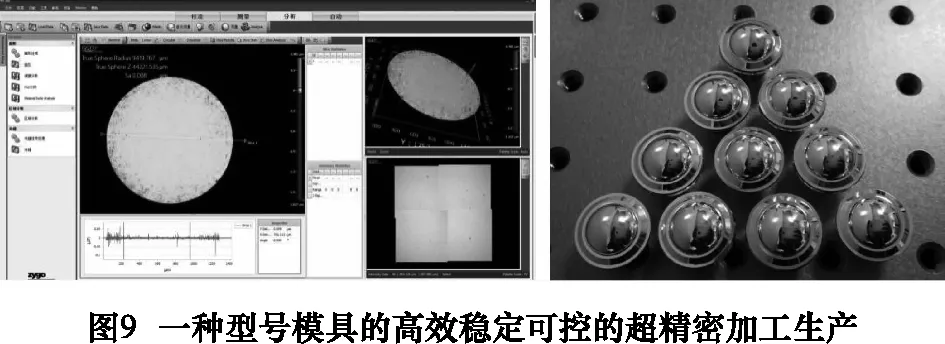

從表2結(jié)果可以看出,利用本模型,結(jié)合Zygo輪廓儀的精密檢測功能,可以通過(R-r)值將水平對刀誤差x′以近10倍的方式展現(xiàn)出來,為更精準地測定刀具位置提供支持。使用本數(shù)學模型可以快速、精確地修正對刀誤差,將隱形眼鏡模具的超精密加工與檢測進行有效結(jié)合,得到穩(wěn)定、可靠的理想產(chǎn)品,如圖9所示,大大提高了加工質(zhì)量和效率。

4 結(jié)語

水平方向的對刀誤差x′是影響隱形眼鏡金屬模具超精密加工質(zhì)量和效率的主要因素。本文構(gòu)建了一種通用的數(shù)學模型,借助Zygo輪廓儀,可以通過面型檢測數(shù)據(jù)對微小的對刀誤差x′進行精確計算。該數(shù)學模型將模具的超精密加工—面型檢測—誤差修正的過程進行了有效集成,大大提高了模具的超精密加工質(zhì)量和生產(chǎn)效率。本模型已通過如上所述的實際超精密加工驗證,對其他同類產(chǎn)品的超精密加工同樣具有實際工業(yè)應用價值和理論意義。