基于AMESim的沖壓裝置控制系統優化分析*

張東民 穆天馳 周偉民 周 強 鄒文龍

(①上海應用技術大學,上海 201418;②上海東風汽車專用件有限公司,上海 201419)

氣液增力缸具有液壓傳動和氣壓傳動的雙重優點,在力和行程可調的情況下,能夠滿足快速準確高精度的沖壓要求,廣泛應用于汽車零部件制造行業。國內氣液缸控制系統多采用節流閥或溢流閥同步回路設計,通過調節節流閥或溢流閥的流量大小來控制氣液缸工作,此方法適用于大型零部件或對沖壓加工精度要求不高的零件,無法滿足體積較小零件的高精度沖壓。為此,本文提出了一種新型的串聯節流閥與機械剛性連接相結合的控制系統,并針對其動態性能進行了仿真分析。該系統能夠進一步提升零件沖壓加工精度,滿足企業產品生產需求,結構簡單,維護方便,降低成本,將產品合格率從85%提升至95%,沖壓零件耐磨性和剛性強度增強,提升零件的質量[1-2]。

1 控制系統原理與組成

沖壓裝置控制系統是由動力源、控制閥、PLC控制箱三大部分組成。其主要優點是可根據沖壓零件的不同規格進行相應的沖壓力和沖壓行程的調節,滿足不同規格沖壓零件的沖壓需求。同時,保證三個氣液缸并行沖壓時間誤差在0.05 s范圍內,滿足企業對沖壓零件的特殊生產要求。當沖壓系統接收到信號時,沖壓系統會輸出相應的壓力值,壓力通過控制閥調節氣液缸進給的速度。氣液缸的工作行程分為無負載空行程和有負載進給行程,無負載空行程由氣缸完成,有負載進給行程由液壓缸完成,在空載行程遇到沖壓零件時,反饋給控制閥,沖壓系統輸出信號,液壓缸開始工作[3]。氣液缸由電磁閥控制,工作原理如圖1所示,為更好滿足沖壓精度,在此基礎上,采用串聯節流閥與機械剛性連接相結合的方式來控制沖壓系統[4-5]。

2 三氣液缸同步回路設計

特殊沖壓零部件加工精度要求較高,對于氣液缸的同步性控制尤為關鍵,要確保3個氣液缸在工作行程中的時間誤差控制在0.05 s以內,故先后采用了以下4種形式的同步回路設計并進行仿真(由于氣液缸自身具有一定同步性,為了簡化同步性分析,在分析過程中用液壓缸代替氣液缸進行仿真分析,液壓缸達到同步性要求,氣液缸也能確保達到精度要求)。(1)機械剛性連接同步回路設計,考慮到氣液缸自身的同步性,采用機械剛性連接設計,此方法較為簡單,能實現多缸同步,工作可靠。但同步精度仍然達不到要求,且只適用于同步距離較近的場合。(2)串聯回路設計,此方法結構較為復雜,需要補油和放油設施,增加了運行成本。(3)節流閥同步回路設計,采用3個調速閥實現三缸同步,結構簡單,制造成本低,但同步精度較低,達不到裝配要求。(4)串聯節流閥與機械剛性連接相結合的同步回路,其中一個缸采用油缸直接供油的方式,另外兩缸采用串聯節流閥的同步回路設計,采用此種方法能夠達到同步性要求,使得工作行程中的時間誤差控制在0.05 s以內[6-7]。

綜上分析可知,采用串聯節流閥與機械剛性連接相結合的方式能有效滿足同步性需求,結構簡單,成本低,設計成套,調試和使用容易,也方便后期維護保養。同時,產品要求0.05 s以內的誤差,而采用此種方法能夠將時間精度控制在0.01 s以內,大大提高了同步精度。

3 三缸同步性仿真分析

3.1 在AMESim中同步回路的建立和仿真參數確定

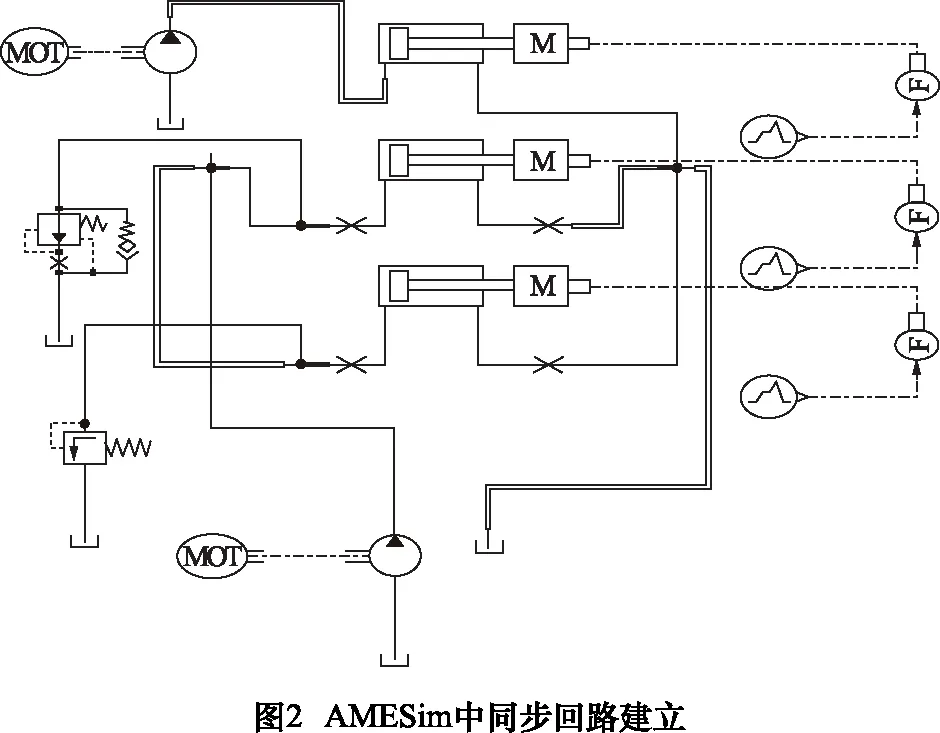

AMESim 液壓仿真軟件有4種基本工作模式:方案模式(sketch mode)、子模型模式(submodel mode)、參數模式(parameter mode)和運行模式(simulation mode)。在方案模式下建立同步回路如圖2。

三缸負載為5 000 N,液壓缸內徑63 mm,活塞桿直徑30 mm,設定工作壓力16 MPa。在參數模式(parameter mode)下輸入液壓缸相應參數:液壓缸的內徑(piston diameter)、活塞桿的直徑(diameter of rod)、液壓缸活塞的行程(length of stroke)等,其他參數按默認參數設置,如液壓泵、節流閥等液壓元件的參數[8-9]。

3.2 同步液壓回路仿真結果分析

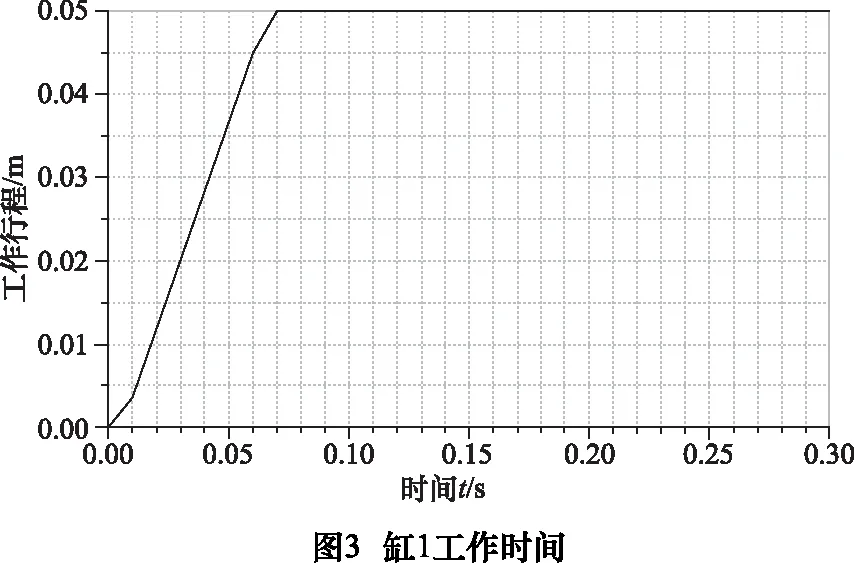

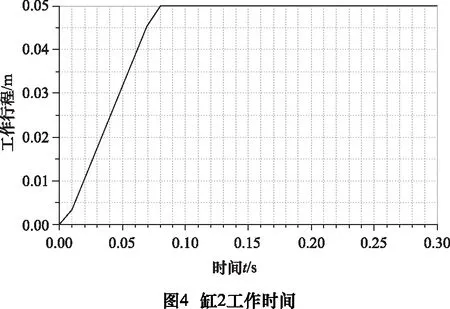

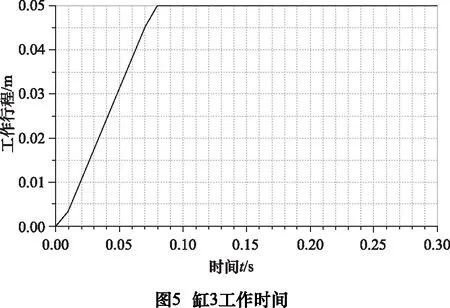

在運行模式(simulation mode)下對上述液壓同步回路進行仿真,得到圖3、圖4和圖5分別為3個缸在工作行程是50 mm的情況下所用的時間。從仿真結果可以看出,缸1所用時間為0.07 s,缸2和缸3所用時間為0.08 s,相差0.01 s的時間誤差,遠遠小于需要的0.05 s時間誤差,采取此種液壓回路設計能夠滿足沖壓精度,并進一步提高產品合格率。

4 裝置試生產驗證

4.1 試生產方案設計

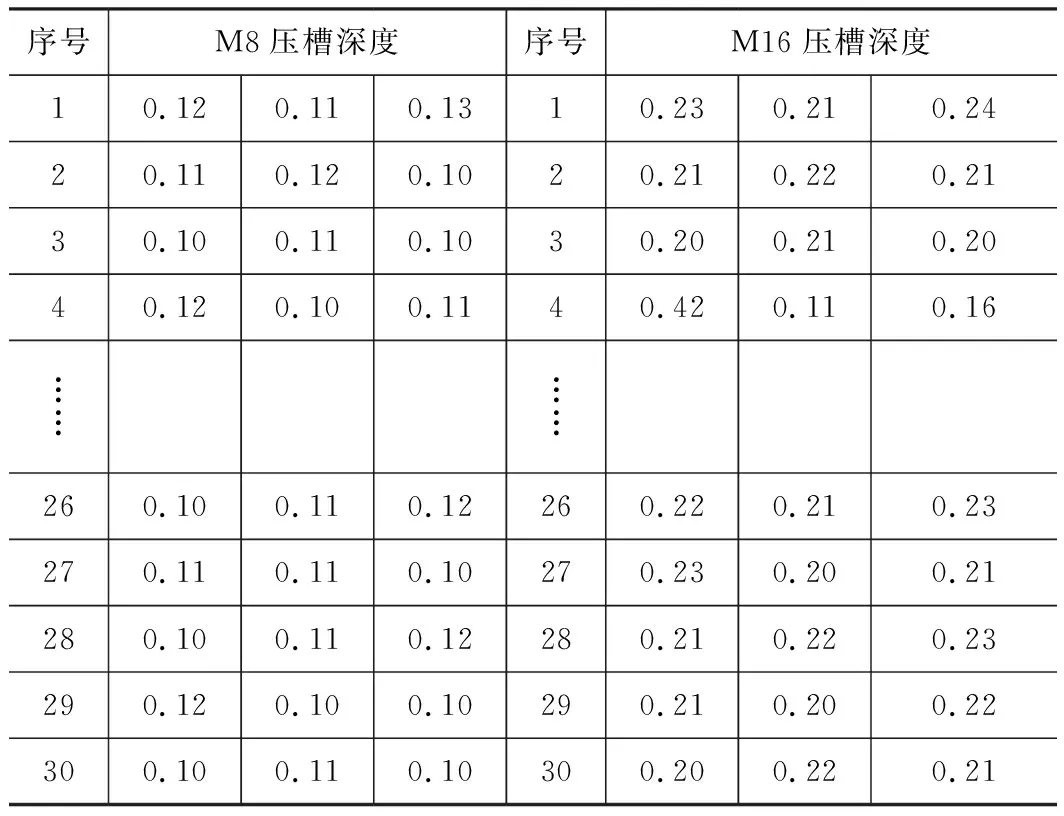

在優化設計后的沖壓裝置下,選取30個M8規格的螺母和30個M16規格的螺母作為實驗樣本,在連續沖壓30次后,用千分尺按沖壓順序分別對兩種規格的30個螺母的三邊沖槽深度進行測量,并計算三邊沖槽深度的期望值。

4.2 試生產結果分析

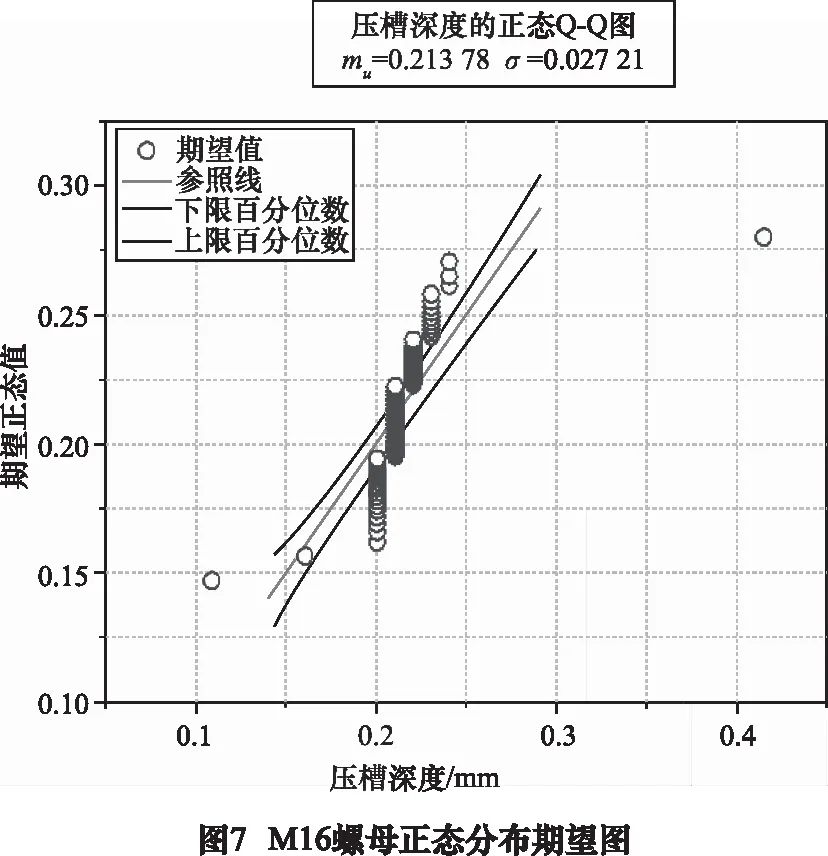

記錄下兩種規格螺母的30組實驗數據,如表1所示。M8螺母的合格率為100%,M16螺母的合格率為96.7%,均滿足所需要求,同時從表中可以看出,連續沖壓30次后,氣液缸沖壓的穩定性較好,與我們希望的M8規格螺母的0.1 mm沖槽深度,M16螺母的0.2 mm沖槽深度偏差較小。由于螺母規格的增大,所需沖壓力和沖槽深度增加,致使產生不合格品,且穩定性相較與M8規格的有所增大,通過正態分布期望圖可以看出,M8螺母的均值mu為0.108 mm,σ為0.008,滿足3σ定理,M16螺母的均值mu為0.214 mm,σ為0.027,滿足3σ定理,但沖壓穩定性M8比M16要更穩定,如圖6和圖7所示。這是由于新的控制回路設計使得沖壓件的精度和沖壓穩定性得到了提升[10-11]。

表1 三邊壓槽深度 mm

5 結語

(1)針對此種特殊的沖壓件,設計了一種采用串聯節流閥與機械剛性連接相結合的控制方式,確保了沖壓件的精度要求,進一步提高了產品的合格率。

(2)通過實驗驗證,對于氣液缸的連續沖壓穩定性以及對不同規格螺母沖壓的一致性得到了較為可靠的數據,可繼續通過對沖槽深度的選擇和氣液缸的回路控制的研究來優化裝置。

(3)在沖壓控制系統上使得該設備能夠沖壓多種規格特殊的沖壓件,對于其他需要對多邊沖壓的設備的控制系統的研究提供了參考。