貫穿裂紋損傷的壓縮機葉輪激光增材修復工藝研究*

齊海紅 周岳平 許 磊 杜彥斌

(①成都大陸激光技術有限公司,四川 成都 610000;②重慶工商大學機械工程學院,重慶 400067)

離心閉式葉輪是壓縮機設備的關鍵零部件之一,廣泛運用于石油、化工等領域[1-2]。在復雜惡劣的服役工況下,常出現掉塊、沖蝕、裂紋等失效形式,造成極大的停機損失,嚴重影響企業生產。損傷葉輪再制造是利用激光增材設備,在缺損區域,采用激光加熱增材粉末獲得致密的冶金結合熔覆層,并恢復葉輪功能的過程[3-4]。以某型號尿素CO2壓縮機出現周向貫穿裂紋葉輪的再制造為例,因其額定轉速高,損傷區域特殊、壁薄等特點造成激光增材工藝參數控制難度大,稍不注意極易引起修復葉輪的質量問題(如力學性不達標,熔覆區域出現裂紋)[5-6]。因此,有必要對貫穿裂紋損傷的壓縮機葉輪激光增材修復工藝研究。

國內外諸多學者在失效分析于零部件激光增材再制造方面開展了研究。程曉波對某型號離心壓縮機葉輪斷裂原因從組織、力學性能、裝配和運行狀態等方面進行了分析,得出主要原因為304焊料補焊后未熱處理和斷裂葉片δ鐵素體含量偏高導致韌性降低[7]。束東等對真空泵葉輪失效原因進行了分析,并提出了焊接修復方案[8]。舒林森等對銑刀盤激光熔覆修復過程的溫度場與應力場進行了有限元仿真,其規律對葉輪增材再制造有一定的借鑒意義[9]。Cheikh H E等采用CO2激光器對單道激光的幾何形狀進行了數值與實驗分析,能夠輔助工程人員優化工藝參數[10]。Yi P 等以灰口鑄鐵為研究對象,開展了熱力耦合分析與實驗研究[11]。施凡等對K465合金激光增材制造加工工藝進行了數值仿真研究[12]。總體而言,國內外學者在損傷零部件的激光增材再制造領域的研究主要集中在失效模式、數值模擬、工藝優化設計和工程實踐應用等方面[13-15]。但其中針對出現周向貫穿裂紋的葉輪修復研究涉較少,具有較大的研究價值。

本文以某型號尿素CO2壓縮機損傷葉輪為研究對象,首先設計貫穿裂紋損傷葉輪的增材再制造方案;其次利用激光增材有限元模型模擬增材再制造過程,獲得溫度場并指導工藝參數優化;然后對貫穿裂紋損傷葉輪進行激光增材再制造;最后對增材再制造葉輪質量進行檢測和臺架考核,為出現裂紋損傷的旋轉部件再制造修復提供一定的參考。

1 激光增材再制造原理與實驗

1.1 葉輪損傷失效分析及激光增材原理

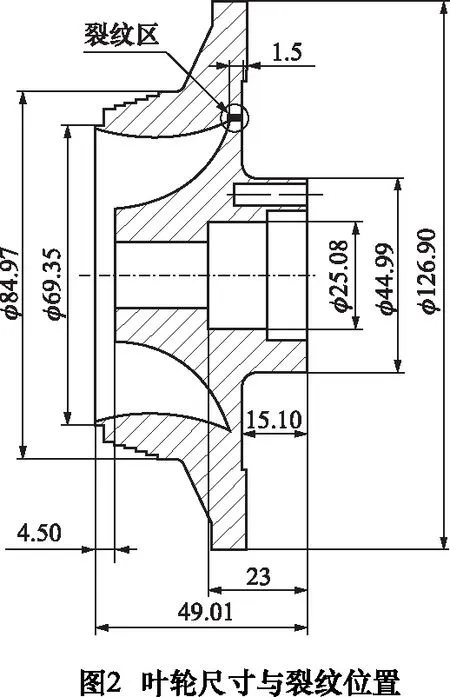

圖1為某化工廠某型號的進口CO2壓縮機第七級葉輪,其額定轉速為32 000 r/min,工作介質為CO2氣體,工作溫度為80 ℃,進口壓力9.5 MPa,出口壓力11.0 MPa,葉輪直徑為126.85 mm。轉速高,離心力大,葉輪后蓋板處出現了圓周貫穿裂紋,并伴有3處掉塊現象,A處3 mm×2 mm,B處1.5 mm×1 mm,C處1 mm×0.8 mm,裂紋處壁厚為1.5 mm,已無法正常使用,停機損失高達近300萬元/天,具體尺寸如圖2所示。

葉輪再制造修復是利用高能激光束實現合金粉末與基材表面的熔合,形成具有冶金結合的增材熔覆層,熔覆過程中吹送保護氣體防止增材層的氧化,最終實現葉輪功能的恢復。

1.2 激光增材再制造優化方案設計

為了提高葉輪再制造修復質量,降低實驗成本,采用數值仿真與實驗相結合的方式,優化工藝參數。數值仿真軟件為ANSYS,實驗采用光纖激熔覆設備,激光最大功率1 000 W,增材再制造過程中采用氬氣保護,同軸送粉和水冷降溫。選擇金屬熔覆粉末時應綜合考慮:(1)成形性與潤濕性;(2)力學性能與熱物理性能;(3)與基體材料相近的元素成分。葉輪材質主要組成成分和選定的熔覆粉末成分如表1所示,粉末粒度選用150~220目。

表1 葉輪材料主要成分 wt.%

由于高速旋轉的葉輪出現了周向貫穿裂紋,葉輪后蓋板、葉片流道與輪轂基本分離脫開,損傷極為嚴重,擬采用減材-增材方式修復,首先需將后蓋板與輪轂進行精準熔覆固定,采用在后蓋板與葉片、輪轂交接處開孔方式,直至如圖3所示。

2 激光熔覆溫度場分析

2.1 有限元模型建立

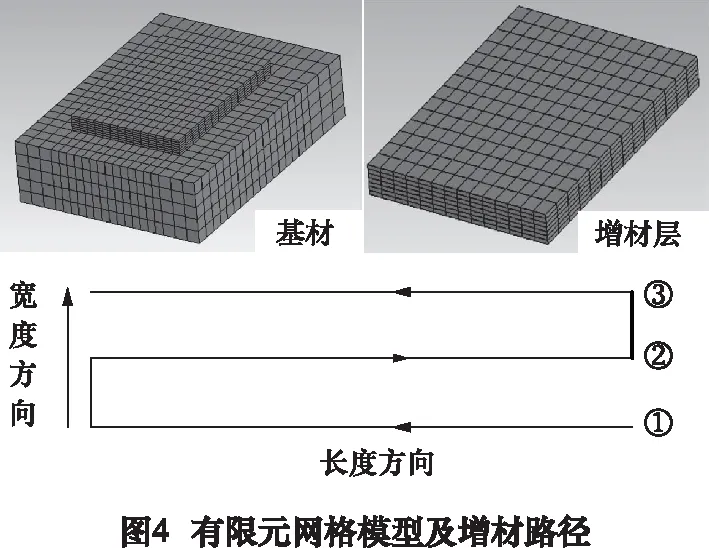

葉輪修復方式為多孔單層多道熔覆,采用如圖3所示的有限元模型模擬貫穿裂紋損傷葉輪激光增材。為了提高模擬效率,單孔熔覆模擬其中3道,單道增材寬度1.5 mm,長度5 mm,基板幾何尺寸:8 mm×6 mm×2 mm。

根據以前激光增材修復經驗,初始擬定相關參數為:激光功率500 W,光斑直徑為 1.8 mm,送粉量3 g/s,離焦量 5 mm,掃描速度8 mm/s。采用六面體網格劃分方法,共獲得單元數約2 900個,單元類型選定熱分析為Solid70。同軸送粉利用“單元生死法”的單元順序激活模擬實現。

2.2 控制理論

(1)基本假設

激光增材熱致溫度場涉及因素多,求解時需對模型作以下合理假設:

①初始溫度設定為20 ℃;

②材料屬性各向同性,且均為溫度函數;

③忽略熔池流體流動,存在熔池區域熱傳導;

④求解過程滿足準穩態。

(2) 控制方程

溫度場滿足控制方程:

(1)

(3) 約束條件與熱源模型

采用基板表面約束,約束性質為位移約束。熱源模型采用高斯體熱源,模擬激光生熱過程。

2.3 溫度場分布規律

圖5為模擬增材過程關鍵子步熔池形態與溫度。熔池的形狀與溫度隨著時間的變化而快速移動和變化,熔池邊界溫度設定為1 450 ℃(葉輪與粉末熔點約為1 400 ℃),初始階段,熔池以半球形為主,在1.2 s內,熔深小于增材厚度0.6 mm,合金粉末不能與基材形成良好的冶金結合,再制造修復時須加大初始階段的熱輸入量;隨著溫度的穩步上升,熔池形狀達到了準穩態,熱量集中區域能達到2 230 ℃,熔池深度也超過0.5 mm,基材與增材粉末形成了較好的冶金結合。在實際葉輪再制造過程中,須控制熱輸入量,溫度過小,增材層與基體沒有形成良好的冶金結合,導致強度達不到再制造要求;溫度過高,有可能因熔深過大而產生大變形。

3 貫穿裂紋損傷葉輪的激光增材再制造

3.1 工藝參數選定與激光增材再制造修復

根據數值模擬結果,優化工藝參數并設定為:激光功率500 W,光斑直徑為 1.8 mm,送粉量3 g/s,離焦量5 mm,掃描速度8 mm/s。試驗前,高強度合金粉末需要150 ℃真空箱干燥2 h,挖孔區域打磨除銹及除氧化膜,并用丙酮清洗烘干。圖6為采用激光增材再制造修復的葉輪。

3.2 再制造葉輪質量檢測

(1) 增材再制造結合強度及硬度

為了驗證激光熔覆區域的結合強度是否滿足要求,按照國家標準試制標準拉伸試樣共計6根(多余為備用),采用于葉輪熔覆工藝一致的參數熔覆坡口處。拉伸強度結果L1為929 MPa、L2為919 MPa、L3為931 MPa、L4為954 MPa、L5為950 MPa、L6為950 MPa,算術平均值為938 MPa,對比廠家的強度要求(600 MPa),結合強度滿足。進一步分析熔覆區域硬度值約為HB 270~300,滿足新品葉輪要求。

(2) 激光增材再制造區域無損探傷

為了檢測再制造葉輪是否存在裂紋夾雜等缺陷,對其進行無損探傷,主要包括:著色探傷(圖7a)、熒光檢測(圖7b)和工業CT檢測(圖7c)。結果顯示葉輪增材區域無宏觀裂紋、氣孔,不存在夾雜,再制造質量符合要求。

(3) 葉輪動平衡測試與分析

葉輪動平衡測試設備,測試按照GB 9239標準進行,動不平衡量由式(2)計算獲得,精度等級為G1.6。

(2)

式中:m為允許不平衡量,g;M為轉子的自身質量,kg;G為轉子平衡精度等級,mm/s;r為轉子校正半徑,mm;n為轉子轉速,r/min。

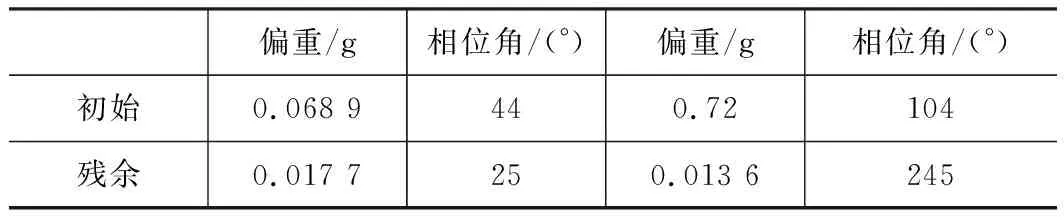

表2為動不平衡初始與殘余不平衡檢測結果,采用去重方式平衡,經計算初始量為0.973 5 g·mm,殘余不平衡量為0.748 g·mm,均小于新品規定值14.7 g·mm,滿足要求。

表2 葉輪動平衡檢測

采用激光增材再制造修復的葉輪,經上機測試一次成功,滿足了企業生產要求。

4 結語

(1)建立了激光熔覆數值模擬模型,獲得了激光增材再制造過程中溫度場分布規律。熔覆初始階段存在升溫滯后現象,葉輪激光增材開始階段溫度降低,需增加熱源輸入量。

(2)提出了一種周向貫穿裂紋的減材-增材的對稱挖孔激光增材再制造修復方案,并成功運用于實踐。再制造區域結合強度可達938 MPa,硬度值約HB 270~300,滿足葉輪工況要求;激光增材再制造葉輪無損探傷未見裂紋、氣孔;采用去重方式平衡,其動不平衡量在可許用范圍內,符合要求;上機測試,一次成功,滿足了企業的生產要求。驗證了再制造產品的安全性,為旋轉類零件激光增材再制造修復提供了一定的借鑒。